Эксгаустер маслосистемы турбины что это

Эксгаустер

Смотреть что такое «Эксгаустер» в других словарях:

эксгаустер — устройство спринклерного воздушного сигнального клапана, обеспечивающее при срабатывании оросителя уменьшение времени сброса воздуха из питающего трубопровода; Источник … Словарь-справочник терминов нормативно-технической документации

эксгаустер — аспиратор, пылесос; вентилятор Словарь русских синонимов. эксгаустер сущ., кол во синонимов: 2 • вентилятор (27) • … Словарь синонимов

ЭКСГАУСТЕР — [тэ] и ЭКСГАУСТОР, эксгаустора, муж. (англ. exhauster) (тех.). Отсасывающий вентилятор для удаления пыли, паров, газов и т.п. на предприятиях. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ЭКСГАУСТЕР — [тэ] и ЭКСГАУСТОР, эксгаустора, муж. (англ. exhauster) (тех.). Отсасывающий вентилятор для удаления пыли, паров, газов и т.п. на предприятиях. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ЭКСГАУСТЕР — центробежный отсасывающий вентилятор для удаления загрязненного воздуха и пыли от шлифовальных станков, а также для удаления и транспортирования опилок, стружек и пр. Э. строятся для давлений до 200 мм водяного столба с производительностью от 3… … Технический железнодорожный словарь

эксгаустер — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN exhauster … Справочник технического переводчика

Эксгаустер — У этого термина существуют и другие значения, см. Эксгаустер (значения). Эксгаустер: схема устройства на продольном разрезе. A эксгаустер из трубки с двумя пробками; B эксгаустер из банки с одной пробкой. 1 … Википедия

эксгаустер — (англ. exhauster лат. exhau rire вытягивать) отсасывающий вентилятор, применяемый в шахтах и в заводских помещениях для удаления испорченного воздуха и вредных газов, для создания тяги в печах, для перемещения легковесных материалов (волоса,… … Словарь иностранных слов русского языка

Эксгаустер — 3.119. Эксгаустер: устройство, обеспечивающее при срабатывании спринклерного оросителя ускорение срабатывания спринклерного воздушного сигнального клапана путем активного сброса давления воздуха из питающего трубопровода. Источник: СП… … Официальная терминология

эксгаустер — ekshausteris statusas T sritis chemija apibrėžtis Ventiliatorius arba dujopūtė, naudojami dujoms praretinti. atitikmenys: angl. exhauster rus. эксгаустер … Chemijos terminų aiškinamasis žodynas

Конструкции основных элементов системы маслоснабжения

Схемы маслоснабжения

Масло в турбоустановках применяется в качестве рабочего тела в гидравлических системах регулирования, в подшипниках валопровода турбоагрегата, в уплотнениях генератора и в гидромуфтах питательных электронасосов. До 1980 года основным маслом для турбин ТЭС являлось турбинное масло Тп-22 (цифра означает кинематическую вязкость, сCт (сантиСтокс), при температуре 50 0 С, индекс «п» – с присадками, улучшающими эксплуатационные свойства масла). В настоящее время на ТЭС и АЭС поставляется в основном дистиллятное масло Тп-22С селективной очистки (с уменьшенным содержанием сернистых соединений). Такие масла легко воспламеняются при соприкосновении с поверхностями, температура которых около 370…380 0 С. Поэтому нашли широкое применение огнестойкие масла иввиоль-3 и ОМТИ (нетоксичное), представляющие собой эфиры фосфорной кислоты, получаемые путем синтеза фенольных изомеров и соединений фосфора. Их температура самовоспламенения около 720 0 С. Вязкостно-плотностные свойства огнестойкого масла вызывают особенности в работе подшипников: эпюры давления получаются более сглаженными, растет толщина смазочного слоя и его несущая способность. Но снижается запас по вибрационной надежности, растут потери мощности на трение при использовании более вязкого ОМТИ и, соответственно, выше нагрев отработанного масла. В большинстве случаев эти особенности удается компенсировать посредством наладки системы маслоснабжения.

В ряде турбин в их системах регулирования рабочей средой является вода (конденсат особо высокой очистки). В этих системах трубопроводы и узлы регулирования выполняют из нержавеющей стали.

По уровню давления масляные системы делят на две группы: низкого давления (для смазки с р£0,295 МПа, для уплотнения генератора с р£0,392 МПа) и высокого давления (для САР с р=0,49…0,98 МПа и выше в турбинах большой мощности с целью ограничения размеров сервомоторов).

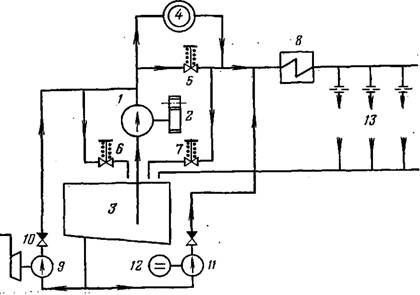

При использовании ОМТИ система регулирования полностью отделяется от системы смазки. Если в САР применяется органическое масло, то в системе ее маслоснабжения и смазки подшипников масляный бак, насосы и трубопроводы едины. На рис. 21.1,а представлена такая система с главным масляным насосом объемного типа. Зубчатый или винтовой насос 1 через редуктор 2 соединен с валом турбины и подсасывает масло из бака 3. В установившемся режиме работы турбины расход масла в САР 4 мал и редуктор 5 перепускает масло в систему обеспечения подшипников 13. Во время переходных режимов редукционный клапан 5 прикрывается и больший расход масла направляется для перемещения поршней сервомоторов. Масло на подшипники в основном поступает из сливной линии системы регулирования. Клапаны 6 и 7 являются предохранительными и устанавливают необходимый уровень давления в напорной линии и в линии смазки (рис. 21.1,а). Маслоохладители 8 поверхностного типа снижают температуру масла перед подшипниками до 45…50 0 С. Для предотвращения обводнения масла давление масла в охладителях выше, чем давление охлаждающей воды. К подшипникам 13 масло подается через шайбы, дозирующие расход. При пусках и остановах турбины масло к подшипникам подает турбонасос 9 через обратный затвор 10. Вспомогательный насос 11 низкого давления с приводом от двигателя постоянного тока 12 подает масло только в систему смазки в случаях отказа насосов 1 и 9 (рис. 21.1,а).

Рис. 21.1. Схемы маслоснабжения турбины с насосом объемного типа (а) и центробежным насосом (б)

1 – главный масляный насос (в схеме а – зубчатый или винтовой с приводом через редуктор 2 от вала турбины, в схеме б – насос центробежного типа с непосредственным приводом от вала турбины); 3 – масляный бак; 4 – система регулирования турбоагрегатом; 5 – в схеме а – редуктор, в схеме б – инжекторы 1-й и 2-й ступеней; 6, 7 – в схеме а – предохранительные клапаны в напорной линии и линии смазки, в схеме б – 6, 7 – обратные затворы главного насоса и на линии подачи масла к подшипникам; 8 – маслоохладитель; 9 – вспомогательный масляный насос с турбоприводом; 10 – обратный затвор; 11 – аварийный масляный насос с электроприводом; 12 – электродвигатель постоянного тока; 13 – масло к подшипникам турбоагрегата

Применение насосов объемного типа во многом обусловлено тем, что они обладают ценным свойством самовсасывания и для них неопасно попадание воздуха в линию всасывания. Подача насоса объемного типа пропорциональна частоте вращения, и он не срывает маслоснабжение даже при очень низкой частоте вращения. Благодаря этому возможен безаварийный останов турбины при отказе всех вспомогательных масляных насосов. Наряду с достоинствами насосы объемного типа имеют и существенные недостатки. При требуемых расходах масла по условиям кавитации насос приходится выполнять с пониженной частотой вращения вала и соединять с ротором турбины с помощью редукторной передачи. Это приводит к усложнению конструкции и снижению надежности.

Перечисленные и некоторые другие недостатки насосов объемного типа привели к тому, что в настоящее время в основном используются центробежные насосы. Центробежный насос легко может быть выполнен быстроходным и поэтому соединяется непосредственно с валом турбины (см. рис. 21.1, б). Однако центробежный насос 1 не обладает свойством самовсасывания, и перед пуском должен быть заполнен перекачиваемой жидкостью. С этой целью во всасывающей линии поддерживается небольшое избыточное давление с помощью инжектора 2 – струйного насоса.

Представленные схемы маслоснабжения установлены на турбинах мощностью до 200 МВт включительно. Для турбин большой мощности в целях повышения надежности устанавливают несколько насосов: главные с двигателями переменного тока (два или три) и аварийные с двигателями постоянного тока (два или три). Работают только часть главных насосов, а остальные находятся в резерве. Кроме того, устанавливают вспомогательные насосы небольшой подачи с напором 9,8…11,8 МПа, обеспечивающие в режиме работы валоповоротного устройства всплытие ротора в подшипниках (гидроподъем роторов).

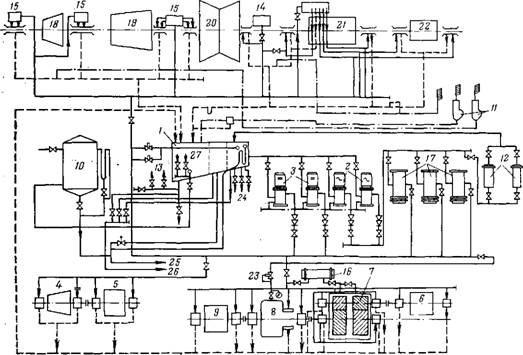

Пример схемы маслоснабжения турбоагрегата Т-250/300-23,5 ТМЗ показан на рис. 21.2.

Рис. 21.2. Схема маслоснабжения турбины Т-250/300-23,5 ТМЗ:

насосов смазки и гидромуфты

Конструкции основных элементов системы маслоснабжения

Конструкция винтового масляного насоса ЛМЗ представлена на рис.21.3. Масло из полости всасывания А перегоняется посредством винтов в полость нагнетания Б. Пример насосной группы центробежного типа ТМЗ показан на рис. 21.4.

Рис. 21.3. Винтовой масляный насос ЛМЗ

Рис. 21.4. Насосная группа центробежного типа турбин ТМЗ

На рис. 21.5 показана инжекторная группа для системы маслоснабжения с главным масляным насосом центробежного типа. Инжектор первой ступени служит для создания избыточного давления на всасе насоса, а инжектор второй ступени для подачи масла через маслоохладитель к подшипникам турбины и генератора.

Рис. 21.5. Инжекторы первой и второй ступеней

Для централизованной системы смазки предусмотрено тройное резервирование, где первой ступенью являются резервные насосы с приводом переменного тока, второй ступенью – насосы с приводом постоянного тока, а третьей – аварийные емкости, из которых масло самотеком подается в подшипники при выходе из строя предыдущих насосов. Обычно аварийные бачки встраиваются в крышки подшипников (рис. 21.6). При нормальной работе системы маслоснабжения бачки заполняются маслом от насоса. В аварийном режиме масло подается в зазор между шейкой вала и цапфой подшипника через дозирующую трубку 5. Для исключения переизбытка масла в бачке предусмотрена сливная трубка 3. Представленный рис.21.6 показывает и основные элементы подшипника валопровода турбины и его корпуса.

Рис. 21.6. Схема установки аварийной емкости на крышках корпусов подшипников:

1 – шейка вала; 2 – верхняя половина вкладыша подшипника; 3 – воздушник; 4 – корпус аварийного масляного бачка; 5 – аварийный подвод масла; 6 – установочные колодки; 7 – корпус подшипника; 8 – центровочные прокладки; 9 – подача масла из напорного коллектора; 10 – баббитовая заливка

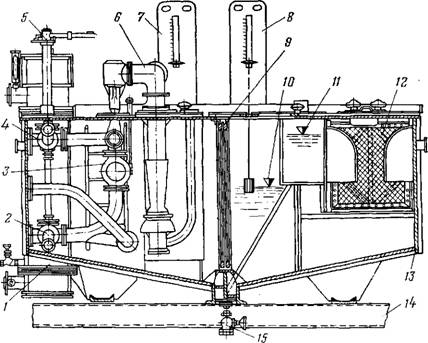

Масляный бак (рис. 21.7) предназначен не только для хранения масла, но и для выделения из него воздуха, шлама, воды. Степень очистки зависит от времени пребывания масла в баке. Кроме отстоя очистка масла от примесей осуществляется с помощью сеток фильтра 4. В итоге формируются чистый 1 и грязный 2 отсеки.

Рис. 21.7. Конструкция масляного бака

1 – чистый отсек; 2 – грязный отсек; 3 – указатель уровня масла; 4 – фильтрующие сетки

На крышке маслобака располагают вспомогательные насосы, указатели уровня и эксгаустеры (вытяжные вентиляторы), удаляющие масляные пары. Такая вентиляция необходима, так как масло из системы уплотнения электрического генератора с водородным охлаждением, несмотря на предшествующую вакуумную обработку с целью удаления водорода, содержит некоторую его дозу. Поэтому возможно образование взрывоопасной смеси воздуха и водорода (гремучего газа). Масло из подшипников сливают в бак по трубке на поверхность масла, а из узлов САР, где аэрация масла мала, сливают под уровень (рис. 21.7). Масло подвергается тщательному и систематическому контролю качества (цеховой контроль – 1 раз в сутки и лабораторный сокращенный 1 раз в 2 месяца). Проверяются внешний вид масла, содержание шлама, определяется кислотное число, реакция водной вытяжки, вязкость, температура вспышки, наличие воды. В результате эксплуатации масло подвергается старению с потерей первоначальных свойств. Поэтому периодически масло подвергается регенерации с использованием физических и химических методов. Используются специальные адсорбенты для удаления органических кислот, смол и других примесей.

Применение различных рабочих сред в системах регулирования и смазки подшипников, например ОМТИ и нефтяного масла, требует разделения их маслоснабжения на две независимые системы. На рис. 21.8 показана маслонапорная станция для систем регулирования и защиты мощных турбин ЛМЗ с приводом двух насосов 9 от электродвигателей переменного тока, располагаемых на масляном баке 2. Обычно в работе находится один насос, а второй (резервный) включается в работу автоматически при падении давления масла в системе регулирования с 4,7 МПа до 3,5 МПа.

Рис. 21.8. Маслонапорная станция систем регулирования и защиты турбин ЛМЗ

На их линии нагнетания установлены обратные клапаны. Система снабжена патронным фильтром тонкой очистки 1 и сетчатым фильтром 4 грубой очистки масла. В баке установлен маслоохладитель 3. Для уменьшения провала давления масла при переключении насосов предусмотрен масляный аккумулятор пружинно-грузового типа 11. Позицией 7 на рис. 21.8 представлен маслоотделитель, а 8 – эксгаустер.

ЭЛЕМЕНТЫ МАСЛЯНОЙ СИСТЕМЫ ТУРБОАГРЕГАТА

Масло в паротурбинной установке участвует в системе смазки и в системе регулирования турбоагрегата. В мощных агрегатах блочного типа масло к тому же является и смазкой для питательных насосов, и рабочей жидкостью для их гидромуфт. В турбогенераторах с водородным охлаждением масло также служит для уплотнения водородной системы.

Все маслопроводы турбоагрегата можно условно разделить на две группы. К первой группе относятся маслопроводы низкого давления. Это в первую очередь маслопроводы системы смазки турбоагрегата и подачи масла к гидромуфте питательного электронасоса. К этой группе также можно отнести маслопроводы системы уплотнения генератора с водородным охлаждением. Давление масла в системе смазки турбоагрегатов не превышает 0,295 МПа (З кгс/см2), а в системе уплотнения генератора 0,392 МПа (4 кгс/см2).

В масляную систему турбоагрегата йходят: а) система смазки; б) система регулирования и защиты; в) главные и вспомогательные маслонасосы; г) масляный бак; д) система охлаждения масла; е) система уплотнения генератора с водородным охлаждением; ж) элементы защиты, блокировки и контроля маслосистемы.

Рис. 5-І. Схема маслоснабжения турбины с главным насосом объемного тим

При использовании в системе регулирования масла система смазки снабжается маслом от главного насоса, предварительно пропущенным через редукционный клапан. Регулируя натяжение пружины редукционного клапана, можно менять в широких пределах давление масла, поступающего на смазку. При нормальной работе турбоагрегата это давление должно поддерживаться на уровне, рекомендованном заводом-изготовителем.

Система смазки имеет общую напорную и сливную линии. Из напорной линии масло индивидуально подводится к каждому подшипнику. Количество масла, подаваемого в подшипник, определяется температурным режимом работы последнего и регулируется специальной дозирующей шайбой, установленной на входе.

В некоторых конструкциях упорных подшипников дозирующие шайбы ставят в сливных окнах вкладыша, чтобы обеспечить )В нем избыточное давление смазки и избежать тем самым появления вакуумных зон, снижающих несущую способность подшипника. Сливные линии всех подшипников образуют общую магистраль, по которой масло самотеком сливается в грязный отсек маслобака. Такую схему смазки обычно имеют турбоагрегаты с шестеренчатыми или винтовыми главными маслонасосами (рис. 5-1).

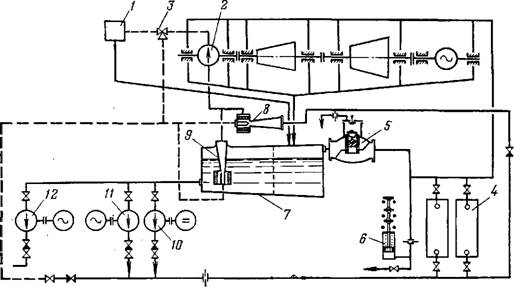

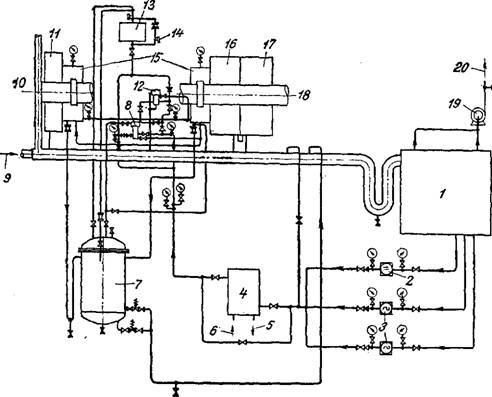

Рис. 5-2. Схема маслоснабжения турбины с центробежным главным насосом.

1 — система регулирования; 2— главный масляный насос; 3 — двухпознцнонный клапан-переключатель; 4— маслоохладители; і — сливной клапан; в — реле давления масла; 7— масляный бак; 8 — инжектор системы смазки; 9 — инжектор главного масляного насоса; Ю— насос системы смазки с электродвигателем постоянного тока; 11 — насос системы смазки с электродвигателем переменного тока; 12 — пусковой масляный насос.

Система регулирования и защиты образуется из узлов регулирования и соответствующих маслопроводов. Эти элементы весьма специфичны для различных турбоагрегатов и отличаются большим разнообразием.

Маслопроводы этой системы в свою очередь подразделяются на силовые и импульсные.

Рис. 5-3. Схема маслоснабжения турбины К-300-240 JIM3.

1 — главный бак; 2— насосы смазки переменного тока; 3— насосы смазки постоянного тока; 4 — турбина питательного насоса; 5 — питательный турбонасос; 6 — питательный электронасос; 7 — редуктор; 8 — гидромуфта; 9— электродвигатель питательного насоса; 10— доливочный бак; И — эксгаустеры; 12 — адсорберы; 13 — к центрифуге; 14 — валоповоротное устройство; 15 — аварийные емкости масла; 16 — маслоохладитель ПЭН; 17 — основные маслоохладители; 18 — ЦВД турбины; 19 — ЦСД турбины; 20 — ЦНД турбины; 21 — генератор; 22 — возбудитель; 23— регулятор подачи масла нэ гидромуфту; 24 — на всасывание маслонасосов уплотнений генератора; 25 — в бак аварийного слива; 26 — в аппаратную; 27 — от центрифуги.

Масло в силовых линиях имеет давление, равное давлению, развиваемому главным маслонасосом. Это давление практически постоянно при всех режимах работы турбины, за исключением переходных процессов, вызванных изменением нагрузки, когда за счет кратковременного увеличения расхода давление силового масла снижается.

Давление масла в импульсных линиях системы, регулирования переменно и зависит от нагрузки и режима работы паровой турбины. Это давление может меняться как автоматически за счет работы системы регулирования, так и с помощью органов ручного управления. Все органы ручного управления имеют электрический дистанционный привод на главный и блочный щиты управления.

Давление в импульсных линиях системы защиты при всех рабочих режимах турбины постоянно. Изменение этого давления происходит только в случаях срабатывания элементов защиты турбоагрегата. И эти линии имеют органы ручного управления для остановки турбины.

В современных турбинах широкое распространение получили устройства для опробования бойков автомата безопасности и периодического расхаживания их в процессе эксплуатации.

Маслопроводы этих узлов также относятся к системе защиты турбоагрегата.

Требования, предъявляемые к системам регулирования и защиты, а также вопросы эксплуатации этих систем выделены в специальную главу.

Главные и вспомогательные насосы системы регулирования и смазки турбоагрегата являются наиболее ответственными элементами маслосистемы и поэтому требуют особо тщательного контроля и наблюдения.

Рис. 5-4. Масляный бай турбины ТМЗ.

1 — маслоохладитель; 2 — переключающий «рай иижиий; 3 —обратный клапан; 4 — переключающий крав верхний; 5 — механизм переключения маслоохладителей; 6—инжекторная группа; 7— маслоуказатель. второго отсека; 8 — маслоуказатель первого отсека; 9— сетки основной очистки масла; 10— нижний допустимый уровень; 11 — верхний допустимый уровень; 12 — сетки предварительной очистки; 13—корпус бака; 14 — опорная балка; 15 — спускной вентиль.

Рассмотрим сначала системы с приводом главного масляного насоса от вала турбины. Такую систему маслоснабжения имеют и блочные установки мощностью до 200 МВт включительно. У этих агрегатов в качестве главного масляного насоса могут быть применены насосы как объемного, так и центробежного типа. Как показывает опыт эксплуатации огромного количества турбин в СССР и за ру

бежом, такой привод главных масляных насосов является наиболее надежным, так как позволяет использовать запас кинетической энергии в роторах агрегатов для снабжения подшипников маслом во время вращения по инерции.

■ Маслонасосы объемного типа (шестеренчатые и винтовые) имеют редуктор, снижающий частоту вращения до 700—1500 об/мин. Необходимость установки редуктора объясняется тем, что эти насосы являются тихоходными и не могут работать с частотой вращения, равной рабочей для современных турбин. Наличие редуктора уменьшает надежность привода главного маслонасоса, усложняет эксплуатацию и ремонт. Существен и другой недостаток таких насосов. Рабочая характеристика насосов объемного типа такова, что подача жидкости у них не меняется при изменении внешнего сопротивления и зависит только от частоты вращения. Подобная характеристика главных масляных насосов не может обеспечивать необходимого быстродействия регулирования турбин. Во время динамических процессов необходимое увеличение подачи масла в исполнительные органы регулирования возможно только за счет соответствующего уменьшения подачи масла в подшипники. Все это и послужило причиной повсеместного отказа от подобных конструкций насосов в современном турбостроении. Единственным положительным качеством насосов объемного типа является то, что они могут подсасывать не только несжимаемую жидкость (масло), но и способны создавать разрежение во всасывающей линии и в том случае, когда в ней находится воздух. Таким образом, насос объемного типа способен при низкой частоте вращения ротора подсасывать масло из бака и не требует предварительной заливки всасывающей линии.

Следует отметить, что и КПД насосов объемного типа несколько выше, чем у центробежных, однако все эти качества не позволяют этим насосам успешно конкурировать с быстроходными насосами центробежного типа.

Центробежный масляный насос на валу турбины может быть выполнен без трущихся элементов, что резко увеличивает надежность работы насоса, а следовательно, и системы маслоснабжения. Кроме того, производительность центробежного насоса зависит от сопротивления на выходе, что используется в системах регулирования. Вступление в действие регулирования уменьшает гидравлическое сопротивление системы, благодаря чему автоматически возрастает подача насоса. При этом поступление масла в систему омазки практически не снижается. На таком принципе решен вопрос быстродействия гидродинамических систем регулирования паровых турбин [18].

Однако у центробежных насосов, расположенных на валу турбины, явление «самовсасывания» отсутствует, поэтому для создания избыточного давления во всасывающей трубе устанавливается масляный инжектор подпора, питающийся от напорной линии главного масляного насоса. Избыточное давление масла, создаваемое инжектором, препятствует проникновению воздуха в местах выхода вала насоса из корпуса и тем самым устраняет опасность «срыва» работы насоса.

Главные масляные насосы центробежного типа выполняются как одностороннего, так и двустороннего всасывания.

Насосы одностороннего всасывания наиболее просты в конструктивном выполнении. В этом случае они выполняют функции как силового маслонасоса, так и импульсного органа (импеллера).

Наряду с главным насосом в системе маслоснабжения имеются вспомогательные насосы, которые включаются в работу при пусках и остановах агрегата, а также при аварии главного маслонасоса или других элементов маслоснабжения. Эти вспомогательные насосы спроектированы на разные давления и производительности в зависимости от того, какую функцию они выполняют.

Пусковой маслонасос имеет максимальную производительность и напор из всех вспомогательных масляных насосов. В моменты пусков, когда частота вращения ротора турбины, а следовательно, и главного маслонасоса мала, он должен замещать главный масляный насос. Развиваемый пусковым маслонасосом напор «обычно значительно выше, чем у главного маслонасоса, так как этот насос используется для гидроиспытаний системы после монтажа или капитального ремонта.

В старых конструкциях наряду с. электрическим приводом пусковые насосы имели и паровой привод от однодисковой турбины. В более современных турбоустановках от парового привода отказались, поскольку увеличение надежности энергосистем и энергоснабжения собственных нужд позволяют обходиться электрическим приводом пусковых насосов.

Кроме пусковых насосов, имеются аварийные насосы смазки с электрическим приводом, причем один из них питается от шин трансформатора собственных нужд, а другой имеет двигатель постоянного тока и питается от аккумуляторных батарей, которые постоянно находятся под зарядкой. Эти насосы включаются автоматически от реле давления масла в системе смазки и предназначены для безаварийной остановки турбоагрегата в случае резкого снижения давления масла, поступающего на смазку. Электронасос, работающий от аккумуляторных батарей, позволяет ‘безаварийно остановить турбину іпри потере напряжения собственных нужд. Естественно, что этот насос должен иметь минимальную мощность, если учитывать малую емкость имеющихся на станции аккумуляторных батарей постоянного тока.

Для большей надежности маслоснабжения блоков от масляных электронасосов на каждом агрегате устанавливается по четыре насоса: два главных с двигателями переменного тока и два аварийных с двигателями постоянного тока. ЛМЗ для турбины К-300-240 в качестве главных масляных насосов использует вертикальные насосы типа 12КМ-15. Производительность каждого такого насоса 450 м3/4. а напор

30 м вод. ст. Приводом служит асинхронный электродвигатель А-92-4ВЗ мощностью 160 кВт. ХТГЗ для турбин К-300-240 и К-500-240 использует горизонтальные насосы типа 8НДв с производительностью по 400 м3/ч и развиваемым напором 42 м вод. ст.

Приводом к этим иасосам служит асинхронный электродвигатель А-101/6М мощностью 100 кВт. В качестве аварийных насосов ЛМЗ использует насосы типа 12КМ-20 производительностью 430 м3/ч и развиваемым напором 18 м вод. ст. Мощность электродвигателя постоянного тока типа П-82-ВЗ 55 кВт. ХТГЗ для аналогичных турбин применяет аварийные масляные насосы типа 5НДв производительностью по 180 м3/ч и развиваемым напором

31 м вод. ст. Мощность электропривода типа ПН-205 34 кВт.

Для одновальных турбоагрегатов К-800-240 ЛМЗ применяет те же главные масляные насосы, что и для К-300-240, но устанавливает их по три на блок.

В работе одновременно находятся два насоса. Такая схема при условии, что электродвигатели работающих насосов питаются энергией от разных источников, более надежна.

В случае отключения одного из работающих насосов подача масла в подшипники не прекращается, а только уменьшается.

В таком случае получается схема маслоснабжения с постоянно действующим резервом, где безопасность агрегата не зависит от автоматики.

При параллельной работе на одну систему двух одинаковых центробежных насосов суммарная подача масла будет определяться сопротивлением сети, и она меньше суммы подач при раздельной работе каждого насоса иа ту же систему. В случае остановки одного из насосов сопротивление сети уменьшится, одновременно с этим уменьшится и напор оставшегося в работе насоса, что вызовет увеличение его подачи. В зависимости от рабочей характеристики насоса увеличение подачи может доходить до 30% нормальной.

Если учитывать, что производительность одного масляного насоса типа 12КМ-15 составляет 60—70% нормальной потребности в масле блока К-800-240, то при остановке одного насоса уменьшение подачи масла в подшипники произойдет не более чем на 20%. Это вызовет лишь понижение давления масла в системе до уровня срабатывания реле пуска резервного насоса.

Подобная схема маслоснабжения была проверена на блоке мощностью 300 МВт [49].

Однако наряду со всеми положительными свойствами электрического привода масляных насосов имеется и целый ряд недостатков такой компоновки, о которых обслуживающий персонал должен иметь представление.

Прежде всего надежность маслоснабжения агрегата безусловно понижается ввиду наличия электрического двигателя с его пусковыми и защитными устройствами. Потеря собственных нужд, резкие падения напряжения при коротких замыканиях в системе могут вызвать нарушение нормального маслоснабжения турбоагрегата.

Недостатком является и то, что для обеспечения быстродействия во время переходных процессов необходимо устанавливать насос регулирования с завышенной мощностью электродвигателя.

Масляный бак турбогенератора выполняет целый ряд функций. Являясь емкостью, необходимой для обеспечения нормальной работы систем регулирования и смазки, он в то же «время служит отстойником, где происходит отделение от масла воды и шлама, а также выделение находящегося в масле воздуха.

Размеры масляного бака зависят от типа и мощности турбоагрегата. У мощных турбин емкость масляного бака достигает 70 м3.

Обычно емкость масляного бака связывается с производительностью главного масляного насоса. Ориентировочно емкость бака можно принять равной 4—8 мин производительности главного масляного насоса.

Емкость масляного бака определяет также кратность циркуляции масла в маслосистеме. Под кратностью циркуляции понимается отношение объемной производительности главного масляного насоса к емкости масляного бака.

В баках турбин более раннего выпуска кратность циркуляции не превышает 6—8, что обеспечивает достаточную длительность пребывания масла в баке для его отстоя и деаэрации. В новых мощных турбоагрегатах для уменьшения емкости масляного бака приходится идти на увеличение кратности циркуляции до 12—15. Это требует применения особых устройств и мероприятий по уменьшению обводнения и аэрации масла, о чем подробно изложено в § 5-4.

Масляные баки сравнительно небольшой емкости размещаются под полом машинного зала вблизи переднего стула турбины. Такое расположение баков характерно для

Турбоагрегатов, имеющих главный масляный насос на валу турбины.

В масляных баках обычно размещается различное оборудование маслосиегем: инжекторы подпора главных масляных насосов, инжекторы смазки, предохранительные и редукционные клапаны, элементы защиты маслосистемы.

В ряде конструкций на крышке масляного бака располагаются вспомогательные насосы вертикального типа и эксгаустеры, удаляющие из бака масляные пары.

Для тур бобл оков мощностью 300 МВт и выше у нас и частично за рубежом принята независимая схема привода главного масляного насоса от основного вала. При этом масляный бак выносится на нуле-

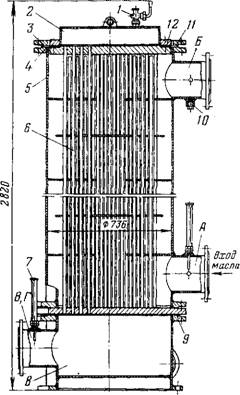

Рис. 5-5. Маслоохладитель МБР-І30-165.

/ — кран-воздушник; 2 — верхняя водяная камера; 3 — фланец; 4 — мембрана; 5 —корпус; 6 — трубная система; 7 — гильза термометра; 8 — иижияя водяная камера: Я — прокладки; 10 — пробка; II, 12 — прокладки; А, Б — патрубки входа и выхода масла: В, Г — водяные патрубки.

Вую отметку машинного зала и устанавливается на некотором расстоянии от турбины.

Рис. 5-6. Схема маслоснабжения уплотнений водорода турбогенератора ТВВ-320-2. 1 — масляный бак: 2 — насос с электродвигателем постоянного тока; 3 — насосы с электродвигателями переменного тока; 4 — маслоохладитель; 5 — выход воды; в —вход воды; 7 — гидравлический затвор; 8 — регулятор давления уплотняющего масла; 9 — масло от возбудителя; 10 — сторона возбудителя; 11 — подшипник генератора (задний); 12—регулятор давления прижимного масла; 13 — демпферный бак; 14

указатель уровня масла; 15 — уплотняющие подшипники; IS — подшнпник генератора (передний); 17 — подшипник турбины; 18 — сторона турбины; /9 — центробежный вентилятор; 20 — атмосферная линия.

Система охлаждения масла включает в себя маслоохладители и соответствующие трубопроводы с необходимой контрольно-измерительной аппаратурой. Через маслоохладители пропускается лишь масло низкого давления, идущее на смазку турбоагрегата. Это позволяет сделать маслоохладитель более простым по конструкции, увеличивает плотность и надежность работы системы охлаждения. Давление масла всегда должно быть выше давления охлаждающей воды, чтобы исключить проникновение воды в масл^> при возникновении трещин в трубках маслоохладителя или при нару

шении плотности вальцовочного соединения трубок с трубной доской. Попадание в масло воды в больших количествах может резко ухудшить условия смазки и привести к повреждению подшипников.

Попадание масла в воду является меньшим злом, и оно может быть обнаружено по уменьшению уровня масла в маслобаке. В этом случае поврежденный маслоохладитель должен быть отключен и вместо него введен в эксплуатацию резервный. Конструкция типового маслоохладителя представлена на рис. 5-5.

В практике отечественного энергомашиностроения водородное охлаждение генераторов впервые было внедрено на турбогенераторах серии ТВ мощностью 100 МВт, выпускаемых ленинградским заводом «Электросила».

Водород в качестве агента, охлаждающего обмотки ротора и статора генератора, имеет целый ряд преимуществ по сравнению с воздухом. Теплоемкость водорода почти в 10 раз больше, чем у воздуха, а удельный вес водорода значительно меньше.

Однако применение водорода для охлаждения генераторов привело к значительному усложнению маслосистемы и ее эксплуатации. Смесь в определенных соЬтношениях (3,3—81,5%) водорода с воздухом является взрывоопасной и пожароопасной. Поэтому проникновение воздуха їв водородную систему или утечка водорода в атмосферу недопустимы. Контакт воздуха с водородом возможен только в местах выхода вала генератора из корпуса.

Для герметизации корпуса генератора применяется масляное уплотнение. Масло, подаваемое с определенным давлением в кольцевой зазор на концах вала генератора, служит средой, изолирующей воздух от водорода. При этом масло насыщается воздухом и водородом. Насыщение масла водородом особенно опасно, поскольку водород может выделяться из масла и скапливаться в застойных отсеках маслобака и маслосистемы. Это может привести к взрывам, что уже неоднократно имело место в практике эксплуатации систем водородного охлаждения. Насыщение масла воздухом менее опасно, но это приводит к загрязнению водорода, что ухудшает его свойства как теплоносителя.

Поэтому в системе маслоснабжения уплотнений генератора обычно предусматривается система для очищения масла от растворенного в нем воздуха и водорода. Очистка производится путем вакуумной обработки масла. Применение очистки улучшает качество масла и позволяет поддерживать в пределах 98—99% высокую чистоту водорода в корпусе генератора, однако значительно усложняет всю маслосистему. Поэтому в последних моделях мощных турбогенераторов стремятся за счет модернизации самих уплотнений уменьшить насыщение масла газами, в особенности водородом, и отказаться, таким образом, от маслоочистки. Подобная схема представлена на рис. 5-6.

Масляные уплотнения по устройству и распределению масла разделяются на два основных типа: кольцевые (осевые) и торцевые (радиальные). Первые наиболее просты в конструктивном отношении и рассчитаны на небольшое давление водорода.

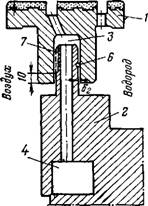

Рис. 5-7. Схема уплотнения водорода кольцевого типа.

1 — вкладыш уплотнения; 2 — корпус уплотнения; 3. 4 — кольцевые маслоподводящие каналы; 5 — вал ротора; 6 — уплотннтельный поясок; 7— кольцевая канавка.

Рассмотрим схему кольцевого уплотнения. приведенную на рис. 5-7.

Вкладыш уплотнения 1 может свободно перемещаться в радиальном направлении в пределах зазора между вкладышем и шейкой вала. Масло, поступающее через кольцевые каналы 3 и 4 уплотняет ради-

Альный зазор и смазывает одновременно баббитовую поверхность вкладыша. Необходимым условием работы масляных уплотнений является превышение давления уплотняющего масла на определенную величину (0,049—0,078 МПа, или 0,5—0,8 кгс/см[1]) над давлением водорода. Под действием этой разности давлений масло сливается по валу как в сторону воздуха, так и в сторону водорода.

Преимуществами уплотнений кольцевого тнпа являются конструктивная простота, большая надежность, нечувствительность к кратковременному изменению давления масла. Однако уплотнения этого типа умеют большой расход масла в сторону водорода, что приводит к значительному насыщению масла водородом. Кроме того, эти уплотнения не могут работать при значительном давлении водорода. Применение уплотнений такого типа, как правило, требует установки для дегазации масла.

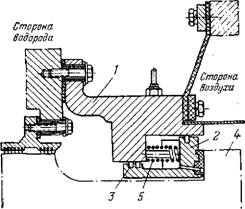

В этом отношении более удачной конструкцией являются уплотнения торцевого типа (рис. 5-8). В этих конструкциях упорный вкладыш 2 прижимается пружинами 5 к выступу 4 вала. Масло, как и в предыдущем случае, подается в середину вкладыша, однако утечка масла в сторону водорода сократится за счет действия центробежных сил в масляной пленке, стремящихся направить поток масла в обратную сторону. Благодаря этому утечка масла в сторону водорода в таких конструкциях не превышает 3—4 л в минуту. В этнх же конструкциях можно без существенного увеличения утечки масла в сторону водорода увеличить давление масла в масляном клине и перейти на повышенное давление водорода, что еще более увеличивает интенсивность охлаждения обмоток генератора.

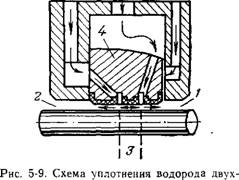

Дальнейшим развитием масляных уплотнений водорода в генераторах является двухлоточная конструкция (рнс. 5-9), в которой масло, поступающее на уплотнение делится. на уплотняющее н прижимное

/—сторона водорода; 2 — сторона воздуха; 3 — нейтральная зона; 4 — двухпоточный уплотняющий вкладыш.

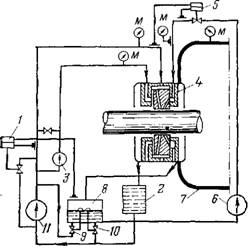

Давление этих потоков масла различно и поддерживается на постоянном уровне специальными регуляторами (рнс. 5-10).

Рнс. 5-Ю. Схема маслоснабжения уплотнения водорода двухпоточного типа.

I — регулятор давления масла на водушпой стороне уплотнения; 2 — расширительный бак; 3, 11 — масляные насосы воздушной стороны уплотнения; 4 — уллотннтельное кольцо; 5 — уравнительный регулирующий клапан; 6 — масляный насос водородной стороны уплотнения-, 7 — корпус статора; 8 — поплавковый затвор; 9 — регулятор уровня воздушной стороны уплотнения; 10 — регулятор уровня водородной стороны уплотнения.