Этилбензол что это такое

Этилбензол

| Этилбензол | |

| |

| |

| Общие | |

|---|---|

| Химическая формула | C8H10 |

| Физические свойства | |

| Молярная масса | 106.167 г/моль |

| Плотность | 0.8665 г/см³ |

| Термические свойства | |

| Температура плавления | -95 °C |

| Температура кипения | 136 °C |

| Химические свойства | |

| Растворимость в воде | 0.15 г/100 мл |

| Классификация | |

| Рег. номер CAS | 100-41-4 |

| SMILES | c1ccccc1CC |

Этилбензо́л — органическое вещество класса углеводородов.

Содержание

Свойства

Бесцветная жидкость; почти нерастворим в воде, растворяется в спирте, бензоле, эфире, четыреххлористом углероде.

Получение

Этилбензол содержится в нефти и каменноугольной смоле. В промышленности получают главным образом из бензола и этилена (по реакции Фриделя — Крафтса). Второй по значимости метод — выделение из С8-фракции продуктов риформинга.

Применение

При пропускании паров этилбензола над катализаторами образуется стирол, являющийся сырьём при производстве важных промышленных продуктов — некоторых видов пластмасс (см. Полистирол) и синтетических каучуков. Этилбензол используют также в органическом синтезе, например для получения ацетофенона жидкофазным каталитическим окислением, как растворитель и компонент высокооктановых бензинов.

Токсичность

Предельно допустимая концентрация паров этилбензола в воздухе 0,02 мг/м³

Полезное

Смотреть что такое «Этилбензол» в других словарях:

этилбензол — этилбензол … Орфографический словарь-справочник

этилбензол — сущ., кол во синонимов: 3 • растворитель (67) • углеводород (77) • фенилэтан (1) … Словарь синонимов

ЭТИЛБЕНЗОЛ — (C6H5C2H5) бесцветная жидкость. Содержится в нефти и продуктах коксования углей. Является сырьем для получения стирола, компонентом моторных топлив. Используют как растворитель … Российская энциклопедия по охране труда

этилбензол — бесцветная жидкость, tкип 136,2°C. Содержится в нефти и продуктах коксования углей. Сырьё для получения стирола; компонент моторных топлив, растворитель. * * * ЭТИЛБЕНЗОЛ ЭТИЛБЕНЗОЛ, С6Н5С2Н5, бесцветная жидкость, tкип 136,2 °С. Содержится в… … Энциклопедический словарь

ЭТИЛБЕНЗОЛ — ароматич. углеводород; бесцв. жидкость, tкип 136,2 °С. Содержится в нефти и продуктах коксования углей. Сырьё для получения стирола; компонент моторных топлив, растворитель … Естествознание. Энциклопедический словарь

Этилбензол — C6H5CH2CH3, бесцветная жидкость; tkип 136,2°С, tпл 94,97°С, плотность 0,867 г/см3 (20°С); почти нерастворим в воде, растворяется в спирте, бензоле, эфире, четыреххлористом углероде. Э. содержится в нефти и каменноугольной смоле.… … Большая советская энциклопедия

ЭТИЛБЕНЗОЛ — С 6 Н 5 СН 2 СН 3, мол. м. 106,16; бесцв. жидкость с запахом бензола; т. пл. 94,97 … Химическая энциклопедия

ЭТИЛБЕНЗОЛ — C6H5C2H5 бесцветная жидкость; tкип 136,2 °С. Сырьё в синтезе стирола, добавка к моторному топливу, повышающая его октановое число … Большой энциклопедический политехнический словарь

этилбензол — органическое соединение, углеводород ароматического ряда; бесцветная жидкость; содержится в нефти и коксовом газе; в промышленности получают синтетически (из бензола и этилена); примен. для производства стирола и как добавка к моторному топливу.… … Словарь иностранных слов русского языка

Этилбензол

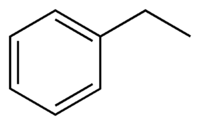

Химическая формула этилбензола

Свойства этилбензола

| Физические свойства | |

|---|---|

| Молярная масса | 106.167 г/моль |

| Плотность | 0.8665 г/см³ |

| Энергия ионизации | 8,76 ± 0,01 эВ |

| Термические свойства | |

| Температура плавления | -95 °C |

| Температура кипения | 136 °C |

| Температура вспышки | 55 ± 1 ℉ |

| Пределы взрываемости | 0,8 ± 0,1 об.% |

| Теплопроводность | 1,726 Вт/(м·K) |

| Давление пара | 7 ± 1 мм рт.ст. |

| Химические свойства | |

| Растворимость в воде | 0.15 г/100 мл |

| Оптические свойства | |

| Показатель преломления | 1,495 |

Технология производства этилбензола

Наиболее значительные результаты достигнуты в области использования твердых катализаторов, а также совершенствования аппаратурного оформления процессов с применением цеолитных катализаторов. В России же подобные процессы получения этилбензола на твердых катализаторах находятся в стадии разработки.

Схема технологии «EBmax».

В реакторе реагенты находятся в жидкой фазе, катализатор засыпан несколькими слоями, между которыми дополнительно вводится этилен. Конверсия этилена в процессе достигает 100%. Тепло, которое образуется в ходе реакции, отводится на подогрев сырья и получение пара.

Продукты реакций алкилирования и трансалкилирования направлятся в зону разделения, которая состоит из трех ректификационных колонн. Отделяемый бензол направляется в реакторы алкилирования и трансалкилирования, а тяжелый остаток обычно используется в качестве топлива.

Более интересно гомогенное алкилирование в присутствии хлорида алюминия в процессе «Lummus Crest, Inc.», при котором количество катализатора определяется его растворимостью в бензоле, а давление процесса подбирается таким, чтобы олефин находился в жидкой фазе. Реактор работает в адиабатическом режиме, а температура на выходе из него достигает 200 °С. При этом резко уменьшается выход побочных продуктов, а выход этилбензола становится близок к стехиометрическому.

Реактор алкилирования бензола этиленом высшими олефинами на HF-катализаторе представляет из себя колонну, оснащенную ситчатыми тарелками, которые обеспечивают хорошее смешение фаз. Для того чтобы НF-кислота оставалась в жидком состоянии, смесь в реакторе находится под давлением не менее 0,4-0,6 МПа.

Схема реактора алкилирования бензола высшими олефинами

Реакционная смесь с верха реактора выводится в отстойник, в котором производится сепарация НF-кислоты от углеводородов. В процессе алкилирования бензола моноолефинами на цеолитных катализаторах возможно использование как секционированного реактора так и трубчатого реактора.

Реактор алкилирования бензола и изобутана олефинами на цеолитном катализаторе:

Секционирование реактора позволяет иметь высокое отношение бензол: олефины или изобутан: олефины в каждой секции при низком общем их соотношении в процессе, а также состав продуктов, близкий к получаемому на действующих промышленных установках.

В достоинства аппаратов такого типа входят: простота конструкции; непрерывная передача тепла от одного теплоносителя к другому; интенсивный теплообмен. Имеются также и недостатки: металлоемкость; температурные деформации; сложность разборки и чистки трубного пространства. Трубчатые реакторы позволяют эффективно регулировать температуру процесса, что существенно увеличивает селективность, продолжительность работы катализатора, а также выход целевых продуктов

Кислотные катализаторы алкилирования

AlCl3 + 3H2O = Al(OH)3↓ + 3HCl.

Образовавшаяся гидроокись алюминия является малорастворимой, в результате чего забивает аппараты и трубопроводы на производстве, поэтому содержание влаги в бензоле, подаваемом на алкилирование должно быть не более 0,006 %. Перспективным решением существующих технологических проблем и недостатков в процессах алкилирования ароматических углеводородов является переход на гетерогенные цеолитсодержащие катализаторы.

Цеолитные катализаторы

В сравнении с кислотными катализаторами цеолитные катализаторы имеют ряд преимуществ:

достаточно устойчивы к примесям в сырье;

проявляют большую активность и селективность в процессе;

отсутствуют проблемы с коррозией и экологией;

упрощается технологическое оформление процесса.

Для процесса алкилирования бензола и трансалкилирования ди- и полиалкилбензолов цеолитсодержащие катализаторы впервые начали разрабатывать с середины 60-х годов прошлого века. В 1976 году компанией Mobil-badger была пущена первая газофазная установка с применением катализаторов на основе цеолита типа ZSM-5. После успешного внедрения процесса получения этилбензола на цеолитсодержащих катализаторах данная технология быстро заняла лидирующее положение. Ученые с разных стран стали активно разрабатывать различные цеолитные катализаторы, а также совершенствовать процесс. В 2003 году в США разработали способ получения этилбензола в присутствии катализатора, в котором первый пористый неорганический материал представляет собой ZSM-5, а второй пористый неорганический материал является силикалитом 1 или силикалитом 2. Недостатком данных способов алкилирования бензола этиленом является недостаточно высокий выход этилбензола и селективность по целевому продукту. Кроме изобретения новых катализаторов, со времен пуска первой установки получения ЭБ на цеолитных катализаторах, процесс претерпел и ряд технологических изменений и модернизаций:

Проведение алкилирования и последующего трансалкилирования в отдельных реакторах (диэтилбензольная фракция выделяется в блоке фракционирования и в количестве, превышающем термодинамически равновесную концентрацию, подается в реактор трансалкилирования);

Перевод процесса алкилирования и трансалкилирования из области высоких температур, соответствующих жидкофазным условиям.

Разделением процессов алкилирования и трансалкилирования привело к существенному увеличению величины конверсии ди- и полиалкилбензолов, а перевод процесса в жидкую фазу позволило не только снизить температуру процесса и продлить срок службы катализатора, но и повысить выход этилбензола на 10% за счет снижения доли побочных реакций. Однако переход от газофазного оформления процесса к жидкофазному требовал новых катализаторов.