Феродо что это за материал

Тормозные колодки: как и из чего их делают

О том, как выглядит тормозная колодка и для чего она предназначена, известно большинству автомобилистов – даже тем из них, которым и в голову не придет заниматься ремонтом своей машины самостоятельно. Тормозные колодки подвержены естественному износу и требуют регулярной замены – как правило, в ходе планового технического обслуживания. В отличие от большинства других узлов и агрегатов автомобиля, вмешательство в которые требуется скорее из-за их внезапной поломки. Из чего же состоят эти простые на вид и знакомые всем детали, и как их производят?

Колодка дискового тормоза современного автомобиля – часть ответственного механизма, которая должна безотказно работать в очень тяжелых условиях. Выдерживать интенсивные механические нагрузки, воздействие высокой температуры и ее перепады, влияние грязи и химических реагентов, способствующих развитию коррозии. При этом не издавать посторонних звуков, не изнашиваться чрезмерно быстро и не слишком интенсивно «съедать» поверхность более дорогого тормозного диска.

Подобный «букет» задач и требований – подчас весьма противоречивых – неизбежно превращает обыкновенную тормозную колодку в технологически сложное изделие. И чтобы выпустить качественные детали, способные эффективно служить в течение долгого времени, производитель должен строго следовать установленному регламенту, контролируя качество продукта на каждом этапе. Рассмотрим, как это происходит.

Из чего состоит колодка

Основные элементы тормозной колодки – несущая стальная пластина и прикрепленная к ней фрикционная накладка, вступающая во взаимодействие с рабочей поверхностью тормозного диска при торможении. Однако и в этой элементарной конструкции есть несколько важных нюансов.

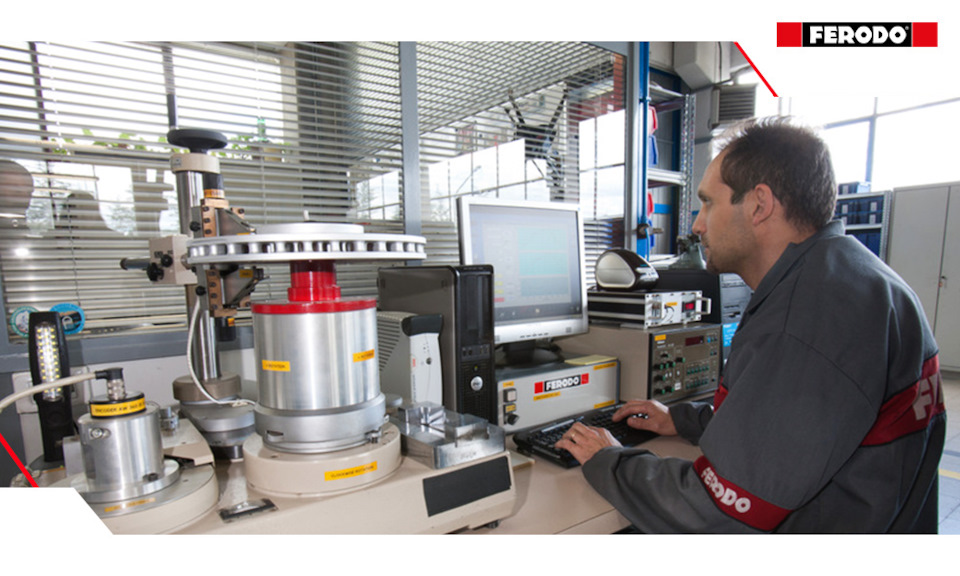

Основа для будущей колодки должна быть чистой, ровной и шероховатой – для этого перед сборкой металлические заготовки подвергают дробеструйной обработке. Слой клея, наносимого на пластину должен лежать максимально равномерно. В процессе производства колодок Ferodo правильность нанесения клея контролируется автоматически для каждой колодки. Также отслеживаются и их геометрические параметры.

Помимо «рабочего» фрикционного материала на несущую пластину сначала наносят термоизоляционный слой, препятствующий излишней отдаче тепла по направлению к рабочей поверхности поршня тормозного цилиндра. Хотя современные тормозные жидкости имеют высокую температуру кипения (свыше 250° С), а их уплотнительные манжеты изготавливаются из прочных и эластичных материалов, излишнее воздействие высокой температуры здесь ни к чему. Как известно, жидкость является несжимаемой средой. Вскипание тормозной жидкости в гидравлическом контуре тормозной системы приведет к образованию паровых пробок и потере эффективности торможения. Поэтому важно ограничить передачу тепла от колодки в суппорт и далее в гидравлический контур тормозной системы. Главная деталь, служащая для рассеивания тепла, возникшего в процессе трения – сам тормозной диск. Кроме того, термоизоляционный слой способствует лучшему сцеплению фрикционной накладки с несущей пластиной и снижает возникающие в процессе торможения вибрации, уменьшая уровень возникающего шума.

Сделать колодку более «тихой» призван специальный шумоизолирующий слой, получаемый использованием либо специальной антискрипной накладки или нанесением антискрипной мастики на обратной стороне несущей пластины – той, которая обращена к цилиндру. Впрочем, на возникновение шума при торможении влияют очень многие факторы. Подробно об этом мы рассказывали здесь

В состав фрикционного материала для тормозных колодок входит до 30 компонентов. Это органические и неорганические волокна, абразивы, металлы, наполнители, натуральные и синтетические смазочные материалы. И каждая из составляющих тем или иным образом влияет на эксплуатационные свойства готового изделия. К примеру, применение неорганических волокон повышает коэффициент трения и снижает износ колодки, но увеличивает шум при работе. Применение большего процента абразивов увеличивает коэффициент трения, но в то же время делает колодку более шумной и к тому же увеличивает ее износ. Смазывающие вещества снижают шум и износ – но вместе с тем ухудшают эффективность работы за счет уменьшения трения.

Задача специалистов, выводящих формулу смеси – обеспечить оптимальный баланс характеристик. А также учесть, на каком автомобиле будет применяться деталь и какими динамическими свойствами он обладает.

Совместно с автопроизводителем

Тормозные колодки, поставляемые на конвейерную комплектацию, проектируют в тесном сотрудничестве с инженерами автопроизводителя и производителя тормозной системы автомобиля. Колодки Ferodo серии Premier, поставляемые на вторичный рынок, производятся по оригинальным технологиям на тех же предприятиях, что и оригинальные комплектующие, соответствуют всем необходимым спецификациям – а в ряде случаев даже превосходят их. Качественная тормозная колодка должна обеспечивать эффективное торможение в холодном и прогретом состоянии, в сухих и мокрых условиях, быстро восстанавливать работоспособность в случае перегрева, а также обладать высокой прочностью на срез – то есть исключать возможность разрушения рабочей поверхности даже при экстренном торможении на высокой скорости. Отдельные требования предъявляются к шумам, вибрации и сроку службы.

Формуем, прессуем и запекаем

Итак, колодка спроектирована и испытана, состав смеси утвержден, а стальные несущие пластины прошли предварительную обработку. Какова последовательность превращения компонентов в готовое изделие? Смеси для фрикционного и термоизоляционного слоев готовятся в специальных миксерах – при строгом контроле, взвешивании компонентов на электронных весах и точном соблюдении рецептуры. На несущую пластину наносится ровный слой клея (что также контролируется автоматикой). Далее – термоизоляционный и фрикционный слои. Затем будущие тормозные колодки отправляются под пресс и одновременно нагреваются: в течение нескольких минут происходит их формование и первичная вулканизация. После пресса заготовки несколько часов выдерживаются при высокой температуре в специальной камере – для завершения этого процесса и стабилизации. По завершении этого процесса следует первичная механическая обработка – колодки доводят до предусмотренной спецификацией толщины. Затем рабочая поверхность колодки подвергается поверхностному обжигу в печи при температуре около 1050° С. Под воздействием высокой температуры из поверхностного слоя фрикционного материала испаряются летучие соединения, смолы, обнажая зерна абразива. Этот процесс ускоряет период приработки колодки к поверхности тормозного диска, снижая риск его перегрева в первоначальный период эксплуатации.

Как? Опять в печь?! Да. Очередное воздействие высоких температур почти готовые тормозные колодки получают для запекания слоя краски, нанесенной в электростатическом поле, формируя надёжную защиту от коррозии. Окраске предшествует окончательная механообработка и нанесение всяких противоскрипных хитростей – фасок, проточек и специальных покрытий или пластин на тыльной стороне основания. Остается только окончательно обмерить изделия, сфотографировать, нанести на них маркировку и упаковать в коробки. Следующая остановка – автомагазин.

Ferodo. История бренда, который сделал вождение безопасным

Как продавец обуви изобрёл тормозные накладки, и почему тормозные колодки называют колодками.

В XIX веке жил один оптовый продавец обуви — Герберт Фруд. Случай заставил его навсегда изменить дело жизни. В историю он войдёт как изобретатель тормозных накладок и основатель фирмы Ferodo.

Рождение компании Ferodo

Во время одного из своих путешествий Фруд заметил, что извозчики и фермеры крепили старые ботинки к деревянным тормозам своих конных повозок для лучшего сцепления с металлическими ободами колёс. Это давало возможность безопасно спускаться с крутых холмов. К слову, за границей колодки для барабанных тормозов называют brake shoes, а для дисковых — brake pads. В русском же языке прижилось другое слово, связанное с обувью — колодка.

В результате разработок и тестов к 1897 году у Фруда получились тормозные колодки, которые состояли из хлопковых волокон и битума. Новинка пошла в производство и пользовалась колоссальным успехом, тогда и появилась фирма Ferodo. В основе названия лежит фамилия основателя, буква “E” — в честь его жены Elizabeth. В том же году фирма начинает производить тормозные системы для конных повозок. В ближайшие два года London General Omnibus Company установила колодки Ferodo на 5 тысяч конных экипажей.

Расширение и новое производство во Франции

Работы по поиску более эффективных смесей продолжались, и на смену старому составу пришёл более термостойкий асбест с фенолформальдегидной смолой. В 1902 году Ferodo представила первые в мире тормозные накладки. В 1910 году Фруд продал дилерские права на территории Франции своему партнёру Эжьену Бюссону, который отвечал за продажи. В Англии компания тоже делала серьёзную выручку, поскольку в Первую мировую войну британские танки комплектовались колодками Ferodo.

После войны заказов ещё больше. В 1922 году Ferodo начинает поставки колодок на конвейер для Austin 7, он же Baby Austin — один из самых популярных автомобилей, которые когда-либо продавались на британском рынке. Так компания Герберта Фруда стала первым производителем, который поставлял фрикционные накладки качества оригинальных комплектующих для автомобиля массового производства.

В 1923 году что было решено наладить производство во Франции, в связи с чем Эжьен Бюссон основал дочернюю компанию Société Anonyme Française du Ferodo.

Уход Герберта Фруда на пенсию

Перед тем как уйти на пенсию, в 1927 году Герберт Фруд продал компанию асбестовому гиганту Turner & Newall. Ferodo была его частью до конца XX века. Тогда использование асбеста запретили, а Turner & Newall обанкротились. Французская фабрика существовала обособленно и абсолютно не зависела от английской, выпускала собственную линейку товаров. С 1932 года она уже занимается изготовлением не только тормозных колодок и дисков, но и сцеплений в сборе, производившихся по лицензии Fichtel und Sachs.

Вторая мировая война нанесла французской компании значительный ущерб, поскольку мастерские Сент-Уана были практически уничтожены. Несмотря на это, значительный спрос и внушительная патентная база помогли бизнесу возродиться. В Нормандии открылось производство фрикционных накладок, а в Амьене появилась фабрика производства сцеплений.

В 1956 году Ferodo представила колодки дискового тормоза для серийного автомобиля Triumph TR3 — бюджетный автомобиль с мощным по тем временам мотором 100 л. с. и передовой тормозной системой.

Растущий спрос спровоцировал расширение производства. Для этой цели Ferodo поглощала компании ведущих производителей запчастей, которые не имели возможности самостоятельного выхода на конвейеры автогигантов. Первой покупкой в 1962 году стала SOFICA (Société de Fabrication Industrielle de Chauffage et d’Aération). Компания производила автомобильные системы отопления, кондиционирования и вентиляции. Так, у Ferodo появился ещё один завод для производства, а также собственный исследовательский центр.

В 1969 году Ferodo открыла самый крупный в мире центр для испытания тормозных систем. К 1980 году компания расширила свой ассортимент выпуском тормозной жидкости, тормозных дисков и компонентов гидравлических систем, а также выпустила первую в Европе тормозную колодку, которая не содержит асбеста.

Ferodo в составе Federal-Mogul

В 1998 году корпорация Federal-Mogul купила компанию Ferodo, после чего было создано подразделение в Италии, получившее название Ferodo Racing и представившее в 2005 году технологию Siloxane, в которой использовался керамический фрикционный состав. Спустя ещё два года тормозные колодки для легковых автомобилей, которые Ferodo выпускала по технологии ThermoQuiet, за инновации в авто индустрии удостоились престижного Золотого гран-при на выставке EQUIP AUTO Grands Prix International. В 2010 году у компании Ferodo появился новый слоган: «You’re in control», который переводится как «Всё в вашей власти». В 2012 году была придумана технология защиты от подделок, чтобы гарантировать подлинность всех имеющихся на рынке деталей Ferodo.

В 2014 году Federal-Mogul открывает юридическое лицо в России — ООО «Федерал-Могул ВиСиЭс». Вместе с ним в ближайшем Подмосковье появляется региональный склад.

Конкурс. На кону 10 добротных термокружек!

— Подпишитесь на блог до 14 Сентября 2018г.

— Задайте в комментариях к данной статье интересующий вас вопрос про тормозную систему. Мы ответим на него в одной из следующих статей.

Победителей выберет генератор случайных чисел.

Наша страница на DRIVE2:

Комментарии 406

Здравствуйте друзья!

Хотелось бы поделиться опытом использования/эксплуатации данной продукции.

В целях проведения технического обслуживания тормозной системы автомобиля JAGUAR XF 2.0Т (2014 г.в.) у официального дистрибьютера Ferodo по г. Москве куплены следующие запасные части (Детали):

— FDB 4107 Колодки тормозные дисковые передние, комплект «Premier»;

— DDF1702C-1 Диск тормозной передний вентилируемый 2 шт.

Почему именно пал выбор на данный бренд?

Фирма Ferodo была основана в Англии в 1897 году и является старейшей в мире компанией, полностью специализирующейся на фрикционных материалах. Учитывая исторические аспекты данной фирмы (бренда) и указанного автомобиля, было принято решения следовать Английским традициям 🙂

Кроме того, как уже ранее писали представители Ferodo «Как уже упоминали выше — мы рекомендуем колодки с дисками Ferodo, поскольку только так можно гарантировать их 100%-ную совместимость и покупать товары у официальных дистрибьютеров».

Однако, как оказалось традиции и высококлассность деталей тормозной системы поставляемой для вторичного рынка автокомплектующих пустота.

Полученные со склада дистрибьютера Детали по роду своего производства Китай. Ну, Бог с ним с производством (Страной изготовителем). Огорчила (мягко говоря) эксплуатация, а именно вибрация руля при торможении после

800 км. пробега Деталей. Данная вибрация усиливалась по ходу увеличения пробега, тормозные диски приобрели лёгкий синеватый/фиолетовый оттенок.

Автомобиль по ходу прошёл не одну диагностику и переборку передних суппортов (после установке Деталей), что требовало определённых расходов. Грубое торможение в сырую и влажную погоду заочно исключалось. Для понимания – замена тормозной жидкости производится 1 раз в год.

Моё знакомство с Ferodo символично закончилось после 6270 км. пробега путём покупки/замены тормозной системы другого европейского бренда.

Изложенная мной информация не является антирекламой.

А есть колодки на bmw x5 f15 30d?

Добрый день! Колодки на такой автомобиль есть, необходимо уточнить двигатель. Вы можете подобрать колодки к своему автомобилю у нас на сайта в разделе подбора: www.ferodoparts.ru/catalogue.html

Я знаю такой чувак был Феродо Дэ Бержерак

Ага, был такой персонаж Фродо, а де Бержерак был Сирано.

Феродо, бобина и бублик: устаревшие автомобильные термины, получившие новую жизнь

Эти словечки не относятся в полной мере к автомобильному жаргону, часто вымученному и надуманному полублатному «языку». Мы сделали небольшую подборку технических терминов, которые часто употребляют даже после того, как они устарели и утратили прежнее значение. А взамен — получили новое.

Магнитола

М илое словцо «магнитола» сегодня полностью утратило свое изначальное значение, хотя совершенно не утратило популярности. История его такова.

Когда в первой половине ХХ века в обиходе появились музыкальные комбайны, включавшие в себя радиоприемник и проигрыватель пластинок, в СССР их стали называть «радиолами». Но это не аббревиатура, а название производителя: именем «Radiola» звалась одна из торговых марок аудиотехники американской компании RCA. Помните истории про «ксерокс» или «джип»? Вот тут тоже самое. Партия «Радиол» попала в Советский Союз, термин прижился в народе, а когда пластинки ушли в прошлое под напором магнитной пленки, по аналогии возникло слово «магнитола». Автомобильная версия, само собой, стала «автомагнитолой».

Кассеты давно вытеснены лазерными дисками, они в свою очередь – флешками и потоковым вещанием, а мультимедийный центр в автомобиле почти каждый по-прежнему без малейшей иронии называет «магнитолой». Термин «головное устройство» из тусовки фанатов автозвука не слишком очевиден, и поэтому в массах не популярен. Не полюбилось народу и сложное словосочетание «мультимедийный центр», хотя по смыслу оно подходит лучше всего остального.

Перчаточный ящик

Перчаточный ящик – один из самых долгоживущих автомобильных архаизмов. На заре появления самобеглых повозок образ «шоффэра», водителя моторизованной телеги, был весьма выразительным и романтичным. Даже близким к образу пилота: открытые кузова первых машин (а также более поздние закрытые) требовали особых «доспехов». Кожаная куртка, крепкие перчатки, именуемые «крагами», кожаный шлем с интегрированными очками (или как минимум просто очки с огромными стеклами) для защиты от ветра, песка и насекомых – таково было неотъемлемое снаряжение водителя начала ХХ века. А поскольку древние автомобили требовали еще и непростого ритуала запуска, для которого в карбюратор подливали бензин (или даже керосин) из бутылочки, открывали вручную клапаночки и заслоночки декомпрессора, обогатителя и прочих вспомогательных устройств, после чего интенсивно крутили пусковую рукоятку, шоферские перчатки постоянно были пропитаны топливом и маслом, и пахли неважно…

Чтобы не брать ароматные «краги» домой, их оставляли в специальном ящичке в машине. Сегодня перчаточный ящик потерял изначальный смысл, а вот слово – еще нет!

Бронепровода

Весьма странный термин, непонятно почему распространенный и по еще более непонятной причине не утративший массовой популярности в народе. «Бронепроводами» многие автолюбители наших дней упорно называют высоковольтные провода, идущие от катушек зажигания к свечам. Хотя никакой «броней» они не обладают – от слова «совсем».

Тем не менее, бронепровода все же существовали в реальности, хотя и имели крайне ограниченное применение и распространенность. Их ставили в основном на небольшой части парка автомобилей армейско-вездеходного свойства (типа, ГАЗ-69 или ГАЗ-66). На таких машинах иногда устанавливались помехозащищенные экранированные системы зажигания. Поскольку работа обычного трамблера и свечей могли вызывать эфирные помехи, мешающие работе радиостанции, особые экранированные трамблеры имели заземленные на кузов глухие металлические кожухи, а высоковольтные провода прятали в проволочные чулки — «бронировали».

Сегодня термин «бронепровода» по отношению к высоковольтным проводам зажигания звучит глуповато, и употреблять его не стоит. «Брони» на современных проводах нет.

Феродо

Словом «феродо» (часто с ударением на последнее “о”), автовладельцы старшего поколения называли накладки ведущего диска сцепления и тормозных колодок. «Переклепать феродо» — типичное выражение из дедовского автолексикона, означающее самостоятельную замену колечка сцепления или полумесяца колодок. И хотя клепка уже давно не в ходу, слово «феродо» в отношении колодок нередко звучит и сегодня.

«Феродо» — термин того же типа что и «джип», и «ксерокса» и, как мы выяснили “радиола”. Британская компания Ferodo LTD действительно была одним из пионеров и лидеров сегмента автомобильных фрикционных материалов для сцепления и тормозов с конца ХlХ века. Одной из первых её продукция попала в СССР, и слово «феродо» устоялось среди водителей первой половины ХХ века, благополучно дойдя до наших дней.

Правда, смысла оно лишено чуть более, чем полностью. Ибо и сама компания Ferodo с тех пор уже неоднократно «сливалась и поглощалась», и только специалистам рынка запчастей известно, кому и на каких основаниях она сейчас принадлежит, да и современные фрикционные смеси давно не имеют ни малейшего отношения к тому самому раннему составу.

Сальник

Эта деталь широко используется в любом современном автомобиле и частенько является причиной посещения автосервиса. Сальником именуют резинометаллическое кольцо, уплотняющее вращающийся вал или подвижный шток, выходящий из корпуса, в который залито масло. Архаизм этого термина заключается в том, что «сальником» изначально называлось уплотнение крайне примитивного типа, в котором утечки предотвращала спрессованная кольцевая набивка, напоминающая веревку, пропитанную маслом с графитной крошкой. Такие уплотнения встречались в авто середины ХХ века, и в наше время уже не применяются. Последними отечественными машинами с сальниками в изначальном виде были старые Волги и УАЗы. Сальник в его изначальном виде (с набивкой) сохранился в основном в отоплении и водоснабжении – он по прежнему уплотняет вентили и буксы промышленного оборудования. А вот то, что сальником и по сей день по старинке именуют в авторемонте, гораздо грамотнее и корректнее называть «уплотнительным кольцом». Собственно, именно так эта деталь и именуется во всех каталогах запчастей.

Перегазовка

Это словцо нередко звучит сегодня в значении «погазовать», «интенсивно понажимать на педаль акселератора», «дать неустойчиво работающему мотору жару»… Однако когда-то его истинным смыслом было совсем иное.

На старых автомобилях были редкостью синхронизаторы, уравновешивающие скорости соединяемых шестерен в коробке передач, и для того, чтобы переключиться без ударов и хруста это уравновешивание осуществляли вручную. Точнее, «вножную». При переключении передач вверх применялся так называемый «двойной выжим сцепления», а при переключении на пониженную – «перегазовка». Для наших дедов суть и смысл перегазовки были очевидны, сегодня же это искусство педальной акробатики полностью утрачено в связи с его невостребованностью. Потеряло смысл и слово.

Вариатор

С этим термином тоже произошла любопытная метаморфоза. Слово “вариатор” по-прежнему актуально в автомобильном лексиконе, но оно полностью изменило свой смысл. Сегодня вариатор – это бесступенчатая АКП, работающая на принципе изменения диаметров шкивов входного и выходного валов, и, соответственно, передаточного числа. Однако долгие десятилетия вариатором в шоферской тусовке именовался мощный резистор в несколько Ом – сопротивление, включаемое в разрыв провода питания катушки зажигания с целью обеспечения устойчивого запуска двигателя.

Дело в том, что при работе двигателя номинальное напряжение в бортсети – около 14 вольт, при пуске же оно запросто проседает вольт до десяти. Разница – почти 30%. Если спроектировать катушку в расчете на 14 вольт, при просадке до десяти она не даст надежную искру. Если спроектировать в расчете на 10 вольт – при езде она будет перегреваться от четырнадцати… Вот поэтому на карбюраторных авто (и на советских, и на зарубежных) массово применяли так называемый «вариатор» — резистор, который при работе двигателя постоянно ограничивал ток на катушке, а на период вращения стартера специальное реле кратковременно пускало питание на «бобину» в обход вариатора без ограничений.

Впрочем, также упорно не хочет сдавать позиции и та самая «бобина». На заре автомобилизма катушку зажигания называли бобиной. Это слово пришло в наш язык из французского «bobine». И это слово по-прежнему в ходу, хотя сегодня конструкция катушки сильно изменилась в сравнении с той самой «бобиной» в стальном, заполненном маслом стакане. В катушке появилась мощная силовая коммутирующая и защитная электроника, встроенная в её корпус.

Несмотря на немалое число слов-архаизмов, нужно признать, что автомобильный лексикон, как и весь русский язык – среда живая, гибкая и эволюционирующая. И подтверждений этому нетрудно найти множество. К примеру, когда-то фраза из диалога водителей или автомехаников «пропал контакт на улитку» не вызывала разночтений – «улиткой» именовался электрический звуковой сигнал, «бибикалка», в которую для увеличения звукового давления был интегрирован свитый полукругом рупор. Сегодня же так обычно называют корпус турбонагнетателя, различая «улитку» холодную, рабочую, и «улитку» горячую, приводную.

Еще один выразительный пример – «бублик». Так раньше именовался характерной формы резиновые подвесы-демпферы, на которых подвешивался глушитель. Сегодня же, поминая «бублик», обычно имеют в виду гидротрансформатор автоматической коробки передач, имеющий очертания тороида.