Флюс в металлургии что это

Роль флюсов в металлургии

Содержание:

Различные виды

Металлургический флюс бывает разных видов. Флюс, используемый в металлургии, может быть основным, кислым и глиноземистым. Наиболее распространенным является основной вид. Это объясняется тем, что в его состав входит оксид кальция, играющий положительную роль.

В качестве основного флюса применяется известняковый флюс. Его залежи по всему миру достаточно велики. Природой синтезируется минерал кальцит, который и является известняком. Производить искусственный флюс было бы чересчур сложным и дорогостоящим процессом. Помимо кальцита известняк в своем составе содержит кремнезем, что придает дополнительные положительные качества. Также допускается небольшое количество серы, не превышающее норму.

Кислые виды флюсов используются исключительно редко. Это объясняется тем, что железные руды и кокс в большинстве имеют кремнистую структуру. Кислые флюсы могут подаваться в шахту доменной печи в качестве дополнения к основному виду для того, чтобы увеличить общее количество шлака.

В доломитизированном известняке содержится дополнительно такой минерал, как магний. Его применение будет оправдано в том случае, если требуется получение чугуна с усиленной стабильностью его химических и физических свойств. Кремнистые флюсы, состоящие из кварцевого песка и измельченного кварцита, могут применяться для того, чтобы делать загущенные шлаки более жидкими.

Роль флюса

Доменный процесс в металлургии

Чугун получается в результате доменного процесса, который основан на восстановлении минерала железа из его природных оксидов, которое происходит при высокой температуре. Чугун образуется при соприкосновении расплавленного железа с коксом.

В структуре металлургических предприятий доменная печь занимает главенствующее место. Коэффициент извлечения железа доходит до 99,8 процентов. Преимущество доменного производства заключается в отсутствии отходов, поскольку получаемый помимо чугуна шлак, также находит свое применение.

Внутренность доменной печи включает в себя:

В воздухонагревателе происходит предварительный нагрев воздуха. Наверху колошника расположено загрузочное устройство, предназначенное для загрузки в доменную печь шихты. Шихтой называется смесь кокса, железорудного агломерата, сырья с флюсом. Ее размеры находятся в диапазоне от 25 до 80 миллиметров. Размер 130 миллиметров является скорее исключением.

Если на место приходит частицы известняка более крупного размера, то необходимо осуществлять его дробление. Затем шихту подают в вагонетки подъемника, которые имеют возможность передвигаться к месту загрузочного устройства. После опрокидывания вагонеток, шихта высыпается в приемную воронку распределителя.

Применение флюсов

В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль. При их применении происходит понижение температуры, при которой начинает плавиться руда, а расплавленная масса приобретает необходимые свойства. Флюсы способствуют очищению чугуна от излишнего содержания серы. Происходит стабилизация работы доменной печи.

Главным критерием возможности использовать флюс в доменном производстве является отсутствие фосфора в его составе. Сера может содержаться только в ограниченном количестве.

Интересное видео

Металлургические флюсы

Формирование шлаков — это процесс, требующий особых материалов. Их называют флюсами.

Среди них популярны: боксит, шамотный бой, известь, плавиковый шпат, известняк. Каждый вид флюса имеет уникальные особенности. Так как они входят в состав шихты, помещенной в агрегаты для плавления стали, то они должны иметь подходящие технологические характеристики.

При перевозке и хранении боксита важно обеспечить уровень влажности сырья, не превышающий двадцати процентов, чтобы защитить груз от непредвиденных потерь. Перед началом использования, его нужно хорошо просушить. Необходимо тщательно провести эту процедуру, так как излишки влаги снизят полезные свойства боксита. Затем его помещают в сталеплавильную установку для увеличения скорости образования шлака.

Выделяют различные марки боксита, отличающиеся своими свойствами. К примеру, Б-6 содержит от 37 % Al2O3. При этом содержание серы и P2O3 не превышает 0,2 % и 0,6 % соответственно. SiO2 и Al2O3 больше 2,1 процента.

Еще один вид флюса — это шамотный бой. Электрические сталеплавильные агрегаты — его основное место применения. В дуговых печах шамотный бой влияет на уровень вязкости шлака. Такой эффект достигается за счет отсутствия оксидов железа и воды. Однако. Содержащийся в шамотном бое кремнезём из-за своего количества может увеличить количество шлака. Кроме него, в состав флюса входит от тридцати до сорока процентов Al2O3 и SiO2, менее 1 % Fe2BO3.

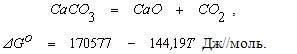

Следующий вид — известняк используется в больших объёмах. Это природный вид кальцита. Такое количество флюса при производстве продукта скрап-рудным процессом снижает температуру в режиме конвертерной плавки. При повышении температуры кальцит диссоциирует следующим образом:

Здесь приставлена химическая реакция, происходящая в мартеновской печи при завалке плавки. Как показано на рисунке, известняком поглощается тепло. Но наилучший эффект достигается за счет извести, так как тепловой баланс улучшается. Но известь обладает особыми свойствами, требующих больших затрат на её хранение и производство. Поэтому для мартеновских отделений, работающих в скрап-рудном режиме используют известняк. Он не требует особых условий хранения и доступен в больших количествах. Начальный период плавки отличается высоким уровнем тепла, так как факел нагревает ванну.

После того, как происходит подача известняка, температура снижается, поэтому следует принять дополнительные меры. Содержимое ванны перемешивается с углекислым газом. Он выделяется при диссоциации кальцита. Это позволяет улучшить теплопередачу между факелом и ванной. Почти половина от общего количества кислорода используется для того, чтобы окисление произошло быстрее. Однако, известь более качественный продукт, прошедший дополнительную обработку, позволит существенно снизить затраченное время на процесс плавления. Поэтому в процессе доводки используют ее.

Обжиг определяет металлургические параметры извести. Если обжиг был произведен «мягким способом», при котором её быстро нагревают до максимальной температуры и быстро понижают температуру, то в ней буде больше пор и трещин. Такой флюс быстро растворяется в шлаке. Важно не допускать процесса перекристаллизации, он происходит, если известь слишком долго находится под воздействием высоких температур. Металлургические свойства такой извести оставляют желать лучшего, так как ее скорость растворения низкая.

Оптимальный размер блока извести не должен превышать 150 мм в мартеновских печах. Конвертерный метод плавки стали требует куски размером от 10 до 50 мм. Эти размеры позволяют флюсу полностью раствориться в шлаке.

Флюорит — это природная форма существования плавикового шпата (CaF2). Он повышает скорость растворения извести, формируя подвижный высокоосновной шлак. Такой результат достигается за счет химического состава флюса. Плавиковый шпат содержит от 90 до 95 % CaF2 и менее 5 % SiO2.

Однако, слабое распространение и высокая стоимость снижает круг его применения. Основной ареал применения плавикового шпата дуговые электросталеплавильные печи, при выплавке стали. В минимальных количествах его используют в производстве стали. При этом оно должно проходить кислородных конвертерах на основе двух-шлаковой технологии. Содержание флюса не должно превышать 2 % от массы металла.

Флюсы

Глиноземистые флюсы применяются еще реже, чем флюсы кислые. Это происходит не только потому, что чистые глиноземистые флюсы, например, бокситы, довольно редки и достаточно дороги, но и потому, что в большинстве случаев практики естественное содержание глинозема в шлаках получается вполне достаточным с точки зрения их физических качеств. С химической же точки зрения содержанию глинозема в шлаках обычно не придается большого значения. Практически в качестве глиноземистых флюсов приходится применять бой шамотного кирпича или глину. Это приводит к тому, что вместе с глиноземом вводится значительное количество кремнекислоты, т. е. дается кремнисто-глиноземистый флюс. Несмотря на кажущуюся нерациональность добавки таких флюсов применение их в некоторых случаях вполне оправдывается. Так, при работе древесноугольных доменных печей на рудах с сильно магнезиальной пустой породой добавка глины или глинистого сланца дает возможность получить вполне нормальный по жидкоплавкости шлак (прежняя работа доменных печей на штирийской руде, современная работа Забайкальского Петровского завода на рудах Балягинского месторождения). Глиноземистые флюсы оказывают весьма благотворное влияние и на свойства шлаков сталеделательных производств. Этим иногда пользуются при работе в тиглях, в кислых мартеновских печах и в печах электрических. Добавку глиноземистых материалов одновременно с основными флюсами следует считать вполне рациональной мерой для наводки конечных шлаков в основных мартеновских и электрических печах. Такая добавка целесообразна во всех тех случаях, когда приходится заботиться об увеличении количества шлака для понижения концентрации тех его составных частей, которые являются слишком трудноплавкими и делают шлак слишком густым. В качестве примера можно привести шлаки основных мартеновских печей, перерабатывающих большие количества хромистых возвратов (шлаки, настыли, печные выломки и др.) или ведущих передел чугунов с высоким содержанием хрома (халиловские чугуны с 2,5—3,0% хрома). Добавка глиноземистых флюсов (боя посуды с фаянсовых фабрик) практикуется иногда и для сварочных печей (сварка мелких труб из бессемеровской полосовой заготовки на американских заводах).

Расход основного флюса в доменном производстве зависит от богатства руды, состава ее пустой породы, относительного расхода кокса, содержания в нем золы, состава последней и т. д. При плавке бурых железняков Клевеленда (Англия) расход известняка доходит до 0,8—1,0 на 1 т чугуна. К основным флюсам, применяемым в сталеделательных производствах, предъявляются те же требования, как и в доменном производстве, в смысле небольшого содержания серы, фосфора, мышьяка и нерастворимого осадка (SiО2+Al2О3). Но в отличие от флюса доменной плавки, известняк, идущий в мартеновские печи, не должен содержать заметных количеств магнезии (не выше 2—3% MgO), а доломит совершенно не допускается в качестве флюса мартеновского процесса, т. к. содержание магнезии в основных мартеновских шлаках достаточно высоко вследствие разъедания основной (магнезитовой или доломитовой) наварки подины и откосов печи. Вместо известняка в основной мартеновской печи частично, а в электропечах и томасовском конвертере всегда, применяется обожженная известь. Выгодность применения извести мотивируется следующими соображениями. 1) Разложение известняка требует довольно значительной затраты тепла по реакции:

Эту простую операцию выгоднее производить в специальной известково-обжигательной печи, а не в таком дорогом производственном агрегате, каким является мартеновская печь. 2) Реакции шлакования известняком в конце операции идут с большим поглощением тепла, требуют больше времени и сильно студят ванну, т. е. в конечном счете уменьшают производительность печи. 3) При высоких температурах мартеновского процесса углекислота, выделяющаяся при разложении известняка, может окислять примеси металла, например, углерод по реакции:

тогда как при работе с известью можно было бы ожидать протекания реакции по следующему уравнению:

т. е. с значительно меньшей затратой тепла и с большим выходом металла вследствие того, что окисление углерода идет за счет кислорода руды и сопровождается восстановлением железа (вместо 12 весовых частей углерода восстанавливается 56 весовых частей железа). Однако работа с обожженной известью также имеет свои недостатки: 1) требует установки известково-обжигательных печей, 2) вызывает необходимость иметь крытые склады и специальный подвижной ж.-д. состав, 3) удорожает значительно стоимость флюсов, что не всегда покрывается преимуществами работы на обожженной извести, 4) затрудняет хранение на складах, 5) ухудшает санитарно-гигиенические условия рабочего персонала, 6) уменьшает интенсивность перемешивания ванны при разложении («кипении») известняка. Работа в основных мартеновских печах с применением обожженной извести широко практикуется на германских заводах; на заводах США, наоборот, работа в таких печах ведется почти исключительно на сыром известняке. Исследования проведенные отдельными американскими заводами, говорят даже за то, что в условиях американской практики применение извести в мартеновских печах при работе дуплекс-процессом не дает даже увеличения производительности и представляется менее выгодным по сравнению с работой на сыром известняке. Вопрос о применении известняка или извести должен разрешаться для каждого частного случая отдельно с учетом всех местных технико-экономических условий. Однако нет никаких сомнений в том, что во второй половине процесса плавки в печь должна задаваться только обожженная известь. Возможно, что такой комбинированный метод работы с дачей сырого известняка в завалку и обожженной извести для окончательной доводки шлака может оказаться наиболее рациональным и рентабельным для большинства случаев практики.

Высказанное положение не противоречит тому факту, что в условиях американской практики при работе в кислой мартеновской печи в конце плавки иногда производят добавку сырого известняка в целях торможения кремневосстановительного процесса. Такая добавка производится в очень незначительных количествах и имеет своей целью не только уменьшить концентрацию свободной SiО2 шлака (что можно было бы сделать и при помощи добавки СаО), но вместе с тем стремится понизить и температуру металлической ванны за счет затраты тепла на нагревание и разложение СаСО3. Незначительная добавка основного флюса довольно существенно меняет состав кислого мартеновского шлака и обычно практикуется с таким расчетом, чтобы в шлаке содержалось 5—8% СаО. Обожженная известь для томасовского и мартеновского производств должна содержать >2—3% SiО2, >0,2 % серы, >2—3% MgO, д. б. свежеобожженной, без пыли и мелочи, в кусках размером 75—150 мм, причем допускается недожог ее (содержание СО2 до 2—4%). Для электропечей известь должна храниться в закрытых бункерах и подаваться к печам с возможно меньшим содержанием поглощенной из воздуха влаги.

Наиболее эффективным флюсом основного мартеновского процесса является плавиковый шпат, или фтористый кальций (CaF2). Применение CaF2 основано на его способности сильно увеличивать жидкоплавкость основного мартеновского шлака, а, следовательно, значительно повышать его активность и ускорять реакции взаимодействия между шлаком и металлом, например, при удалении серы в основной мартеновской печи путем реакций:

FeS+CaO = CaS+FeO + 6573 Cal,

Благотворное влияние плавикового шпата на удаление серы сказывается еще и в том, что фтор по-видимому способен давать с серой летучие соединения (предположительно SF6) и т. о. окончательно выводить часть серы из баланса мартеновской плавки. Расход плавикового шпата в зависимости от качества получаемой стали обычно колеблется в пределах 0,1—0,4% от веса металлической садки. В особо трудных случаях работы с густыми шлаками (высокое содержание окислов хрома и т. д.) расход CaF2 повышается до 2% и более (халиловские плавки). Как показали опыты, проделанные германскими техниками (Schleicher и другие), увеличение содержания CaF2 в шлаке свыше 2,5 % (от веса шлака) не приносит заметной пользы, но начинает сильно сказываться на стойкости динасовой кладки стен и свода мартеновской печи, что можно объяснить образованием летучего соединения SiF4 по следующим реакциям:

Плавиковый шпат представляет собой реагент, достаточно удобный для хранения и обращения с ним. Единственным недостатком является его сравнительная дороговизна (довоенная цена плавикового шпата, ввозимого из Англии и Богемии, была на наших заводах в пределах 35—50 коп. за пуд). Плавиковый шпат д. б. чист в отношении SiO2 и не должен содержать включений пирита, ясно видимых невооруженным глазом. В настоящее время CaF2 получается нашими заводами из Забайкалья. Аналогично плавиковому шпату (CaF2) действует и хлористый кальций (СаСl2), применение которого в сталеплавильном производстве было предложено англичанином Санитером. Однако по своим природным свойствам СаСl2 является значительно менее удобным реагентом при высоких температурах. Применение его давало более пестрые, менее устойчивые результаты и вскоре было совсем оставлено. К сильно действующим щелочным флюсам следует отнести также целый ряд патентованных средств, известных под различными промышленными названиями и применяемых для обессеривания жидкого чугуна, выпущенного в ковш из доменной печи или чугунолитейной вагранки. В состав таких десульфаторов обычно входят: известь, плавиковый шпат, сода, иногда хлористый кальций или хлористый натрий и другие соединения, дающие очень легкоплавкий шлак, хорошо перемешивающийся с металлом и способный легко образовывать достаточно прочные соединения серы со щелочами (CaS, Na2S и т. д.). Уже незначительное количество такого энергичного реагента (до 0,1% от веса чугуна) способствует значительному переходу серы из металла в шлак (до 35—50% и даже выше всей серы). Легкоплавкими щелочными флюсами (например, каменной солью NaCl) иногда пользуются для быстрого исправления ненормальностей работы доменных печей при загромождении горна трудноплавкими настылями. Обычно введение NaCl производилось через фурмы в очень небольших количествах при помощи специальных аппаратов путем подачи соли в струю воздуха (доменного дутья). Заметное содержание щелочей в шихте доменных и коксовальных печей действует разрушающе на огнеупорную кладку, почему и нельзя рекомендовать применение щелочных флюсов. (Na2O и К2О). На этом основании приходится признать нерациональным и введение NaCl в виде соленого кокса (например, при опытных плавках халиловских руд). Иногда в качестве флюсов могут применяться окислы железа и марганца, обычно служащие окислителями для примесей металлической ванны. Марганцовистая руда может с успехом применяться для получения значительных количеств сменных (спускных) марганцовистых шлаков при переделе сильно сернистых чугунов (опыты Шелгунова), а также для разъедания («травления») трудноплавких настылей в кислых (бессемеровских) ретортах и в шахтах доменных печей. В последнем случае часто пользуются марганцовистыми доменными шлаками, полученными при выплавке ферромангана. Сильножелезистые шлаки стараются получить во всех тех случаях, когда невозможно или нежелательно поднять температуру процесса. В частности добавкой небольших порций железной руды можно, так же как и добавкой извести, затормозить процесс восстановления кремния в конце кислой мартеновской плавки. Этим обстоятельством и пользуются при английском способе выплавки малоуглеродистой стали в кислых мартеновских печах.

Химически чистый известняк состоит из 56% СаО и 44% СО2; лучшие сорта известкового флюса содержат около 1% нерастворимого остатка (SiО2+Al2О3), средние до 3%, худшие до 5%. Химически чистый доломит содержит: 30,45% СаО, 21,75% MgO и 47,80% СО2. Обычно доломиты менее чисты, чем известняки, и содержание в них ∑(SiО2+Al203) доходит до 5% и выше. Доломиты с высоким (нормальным) содержанием магнезии (18—20% MgO) чаще идут в качестве огнеупорного материала и реже употребляются в качестве магнезиального флюса, для чего обычно употребляют доломитизированные известняки с содержанием MgO до 12—15%.

Общий расход известняка как флюса черной металлургии доходит до 50—60% от веса выплавляемого чугуна, причем около 3/4—4/5 этого количества падает на флюс для доменной плавки. Сравнительная оценка известкового флюса должна производиться в зависимости от состава того шлака, на который ведется флюсовка. Для упрощения контроля за химическим составом флюса в известняке обычно определяют только количество нерастворимого остатка R = ∑(SiО2+Al2О3). Количество свободного СаСО3 (и MgCО3 для доменной плавки) будет определяться в зависимости от состава шлака формулой:

СаСО3 своб. = 100-2,8 R.

Кроме этой формулы имеются более сложные формулы для коммерческой оценки флюса.

4FeO·2SiO2+2PbS+2CaO+2C =2Рb+2FeS+(2CaO·SiO2+2FeO·SiO2 )+2СО.

Кроме того известь, являясь сильным основным флюсом, способна вытеснять из силикатов большую часть других оснований, например по реакции:

ZnО·SiО2+Ca0 = CaО·SiO2+ZnO.

Железные руды применяются для флюсов в виде FeO и Fe2О3. Закись железа (FeO) является весьма дешевым компонентом шлака, образуя жидкие и легкоплавкие шлаки, но увеличивает удельный вес шлака и переход в него Cu2S. Железистый флюс является основанием для силикатной руды:

При восстановлении углеродом или окисью углерода окислы железа действуют в качестве осадителя по отношению к свинцу по реакциям:

Флюсовый известняк: основные свойства и применение

Флюсовый известняк – неотъемлемая часть технологического процесса металлургического производства, в т.ч. выплавка меди, стали, чугуна и ферросплавов для легирования стальных и других сплавов.

Химический состав и свойства

Основная масса флюсового известняка – карбонат кальция в разных его формах. Это минеральное вещество одно из самых распространенных на Земле. Толщина его залежей в земной коре исчисляется сотнями метров. Это осадочная порода, ввиду чего ее структура слоистая.

В химически чистом флюсовом известняке содержится до 56% оксида кальция. Остальное – соединенный с оксидом углекислый газ. Карбонат кальция крайне медленно растворяется в воде, из-за чего в его залежах часто образовываются карстовые пустоты, медленно вымываемые в течение столетий подземными водами.

Под действием тепла известняк может разлагаться на две составляющие с образованием чистого оксида кальция и выделением углекислого газа. Термальные источники тепловой энергии разлагают карбонат на две его составляющие, ввиду чего подземные воды становятся естественным образом газированными.

В чистом виде известняк имеет белый цвет. В зависимости от наличия в нем примесей меняется его оттенок, химические свойства и название породы. Если в его состав входит до 17% окиси магния, такой карбонат называют доломитизированным. Если же в нем содержится от 25 до 50% глины, его называют мергелем.

Сферы применения

Флюс для металлургии

Флюс необходим для облегчения выплавки металла из руды. В черной металлургии и при выплавке меди в качестве флюсового компонента используют известняк. Флюсовый компонент помогает снижать теплопотери при выплавке металлов и сплавов. Снижение температуры плавления позволяет контролировать процесс производства металла и снизить энергозатраты, снизив тем самым и себестоимость готовой продукции.

В отличие от силикатных минеральных добавок, карбонатные породы значительно лучше очищают руду и ускоряют извлечение металла из рудного сырья. Флюсовые известняки и доломиты используют в металлургии кусками, окатышами или в виде агломерата. В зависимости от технологического процесса выплавки металла используют один из двух видов карбоната.

Порошковые известняковые флюсы используют для безобжигового производства футеровочных материалов и изделий, необходимых для огнеупорной облицовки кислородного конвертера.

Для производства одной тонны чугуна или черной стали необходимо около 50 кг флюсового известняка. Он необходим для образования шлака, очищающего рудное сырье.

Месторождения флюсового известняка

Карбонаты, как осадочная порода, распространены по всей планете, кроме австралийского континента. В России запасы флюсового известняка сосредоточены на Урале и Кавказе, в Сибири и в центрально-европейской части страны. Каждый год российская металлургия и другие отрасли промышленности потребляют более 500 миллионов тонн известняков. Потребности отечественной металлургии покрывают 62 месторождения на территории Российской Федерации.

Самое большое количество флюсового известняка сконцентрировано в Сибирском федеральном округе (31,4%). Здесь добывают свыше четверти от всего производимого в РФ известняка. Второе место по добыче карбонатов занимает Уральский, а третье – Северо-Западный ФО. В Норильском промышленном районе ведут добычу карбонатов для производства строительной извести и цемента, Кайерканское месторождение – флюсовые известняки для металлургии.

Разрабатывают месторождения открытым карьерным способом. Для каждого карьера существуют свои разработанные технические требования к добыче, измельчению и транспортировки добытого известняка. Документ содержит всю необходимую для дальнейшего производственного процесса информацию:

Потребитель может ознакомиться с технической документацией, химическим составом и свойствами добытых и поставляемых карбонатов. Известняк не имеет срока годности и может быть транспортирован в открытых железнодорожных вагонах.