Формирование аккумуляторных батарей что это

Формовка аккумуляторных батарей

Заводы-изготовители аккумуляторных батарей обычно поставляют свои изделия в разряженном или слабо заряженном виде. Кроме того, если аккумуляторы долгое время не эксплуатировались, степень из разряда может оказаться очень глубокой. В этих случаях, прежде чем использовать аккумуляторные батареи, их необходимо привести в рабочее состояние, то есть осуществить их формовку.

Формовка нужна для батарей любого типа — даже литий-ионных и литий-полимерных. Признаком успешной формовки аккумулятора является замедление роста его времени разряда после его полного заряда.

Формовка пластин аккумулятора является важной стадией в процессе его изготовления. В процессе формовки происходят реакции разрядки и перезарядки батареи за счет электрохимического превращения активного вещества. Поскольку, пластины аккумулятора содержат эти вещества, происходит процесс преобразования химической энергии в электрическую и наоборот.

Для того, чтобы сделать пластины активными, их подвергают формовке, превращающей неактивные оксиды и сульфаты свинца в металлические, которые являются активными.

По существу, формовкой является зарядка пластин противоположной полярности в электролите, посредством постоянного электрического тока. Данную процедуру можно проделывать как до, так и после сборки пластин в батарею.

Формовочный заряд батареи – процедура серьезная и ответственная, определяющая качество работы и срок эксплуатации аккумулятора.

Идеальным вариантом для осуществления процедуры формовки аккумуляторных батарей, является устройство для формовки аккумуляторных батарей KRONVUZ-УФА. Данное изделие разработано конструкторским отделом компании «KRONVUZ» и подходит для формовки бытовых, промышленных, автомобильных, тяговых или авиационных аккумуляторных батарей. На нашем сайте Вы можете купить KRONVUZ-УФА по выгодной цене от производителя.

Компания «KRONVUZ» является разработчиком, а также производителем различного аккумуляторного оборудования. Вы можете посетить каталог сайта компании и выбрать подходящие зарядные, разрядные, а также зарядно-разрядные устройства для аккумуляторных батарей.

Формовка аккумуляторных батарей

Новые аккумуляторные батареи обычно поставляются в разряженном или немного заряженном состоянии. Если батареи долго пролежали на складе, то степень их разряда может оказаться глубокой и включение КПК от батарей окончится неудачей — он просто не включится.

В этом случае, а также если батареи подпорчены эффектом памяти, следует предпринять три-четыре восстановительных цикла заряда — полного разряда и затем полного заряда. Этот таинственный процесс называют формовкой батареи. Формовка нужна для батарей любого типа — даже литий-ионных и литий-полимерных. Признаком успешной формовки является замедление роста времени разряда батарей после их полного разряда.

Для формовки включите КПК с установленной батареей и подключенным сетевым адаптером в сеть и проведите первый цикл заряда батареи. При сильно разряженной батарее он может оказаться более длительным, чем нормальное время заряда батареи. Рекомендуется проследить за зарядом и записать время заряда.

Затем, после полного заряда батареи, отключите сетевой адаптер от сети, перейдите на батарейное питание и включите КПК. Установите нормальный режим его работы — например прослушивание музыки или просмотр видеофильма. Можете использовать предоставленное вам время для освоения работы текстового или графического редактора. Не выключая КПК дождитесь появления сигнала об окончании заряда батареи. Можно дождаться и автоматического выключения КПК. Запишите время, в течение которого КПК работал.

Повторите цикл заряда-разряда батареи 3—4 раза. Посмотрите на запись времен заряда и разряда. Время заряда будет постепенно уменьшаться, а время разряда — напротив, возрастать. Формовку можно считать законченной, когда изменение времен заряда и разряда батареи практически перестало изменяться в пределах примерно 5 %. В последующем рекомендуется время от времени (например, раз в квартал) повторять формовку, задавая 2—3 цикла заряда/разряда батареи.

После проведения формовки вам станет ясно, сколько времени вы можете использовать КПК при питании от батареи. Это время ориентировочно должно соответствовать времени, которое указано в технических характеристиках КПК. Учтите, что оно может зависеть от характера работы — при использовании текстового процессора оно будет меньше, чем при просмотре видеофильма или проигрывании музыки.

Рекомендуем читателям итернет-магазин ManyPhone, в котором можно купить iPhone по очень выгодной цене. Нужно отметить что основной специализацией магазина являются продукты Apple, так что, там есть также плееры и планшеты.

Дополнительные материалы:

4 комментария

В статье при описании работы с аккумулятором имеется аббревиатура КПК — что она означает? В любой статье если имеется ссылка на аббревиатуру, то нужно после первого использования ее в тексте описывать, что она означает. Чувствуется, что статью писал не грамотный человек. И как такой статье верить?

Тебе не стыдно такое не знать? Или тебе 5 лет? КПК- карманный персональный компьютер. Это как СССР — все должны это знать.

Формировка автомобильных стартерных аккумуляторов

Использование устройства эффективной зарядки «СВЭЛ энержи» в процессе начальной формировки стартерных автомобильных АКБ позволяет в три раза снизить энергозатраты и обеспечить очень малый уровень газовыделения, а также существенно улучшает зарядно-разрядные характеристики АКБ.

Эксперименты по формировке свинцово-кислотных аккумуляторных батарей «Зверь 77» и испытания их зарядно-разрядных характеристик.

В течение апреля-июня 2012 г. в лаборатории ООО «СВЭЛ энержи» проводились эксперименты по формировке стартёрных свинцово-кислотных аккумуляторных батарей (АКБ) с помощью устройства эффективной зарядки аккумуляторов «СВЭЛ-УЭЗ». Для экспериментов были выбраны три неотформированных АКБ «Зверь» с намазными пластинами паспортной ёмкостью 77 Ач, производства Свирского аккумуляторного завода.

Заводские ТУ предусматривают следующий режим формировки АКБ «Зверь 77»:

Эксперименты по формировке АКБ «Зверь 77» с применением устройства «СВЭЛ-УЭЗ» проводились следующим образом:

По результатам экспериментов могут быть сделаны следующие выводы:

1. При использовании устройства СВЭЛ-УЭЗ для формировки АКБ «Зверь» паспортной емкостью 77 Ач процесс формировки характеризуется:

2. В результате формировки достигается существенное улучшение структуры активной массы АКБ и увеличивается эффективная площадь ее поверхности. Следствием этого являются:

3. При оптимальном выборе режима формировки и работы УЭЗ, полная емкость АКБ, снимаемая в первом разрядном цикле (непосредственно после формировки), оказывается близка к паспортной емкости АКБ;

4. Полная емкость, снимаемая с АКБ в последующих зарядно-разрядных циклах (в типовом режиме, без использования устройства СВЭЛ-УЭЗ), в среднем, превышает его паспортную емкость на 5–10%;

5. Полная разрядная емкость, снятая с АКБ №1, составила >75 Ач сразу после формировки и 77-78 Ач в 3-4 зарядно-разрядных циклах;

6. Полная разрядная емкость, снятая с АКБ №2, составила >62 Ач сразу после формировки, >80 Ач в 4-6 зарядно-разрядных циклах, до 88 Ач в 10-12 циклах и >82 Ач в 20-м цикле;

7. Полная разрядная емкость, снятая с АКБ №3, составила >72 Ач сразу после формировки, 82-84 Ач в 3-6 зарядно-разрядных циклах и до 85 Ач в 13-м цикле;

8. Полная разрядная емкость АКБ может быть повышена на 15–20% по сравнению с паспортной. Необходимым условием этого является оптимизация режима формировки и характеристик электролита (объемной плотности и массы);

9. Использование устройства СВЭЛ-УЭЗ в процессе формировки АКБ с уменьшенным на 15% количеством активной массы (меньшее количество пластин в наборе с соответствующем увеличении объема электролита) может обеспечить значительную экономию свинца при сохранении паспортных зарядно-разрядных характеристик АКБ.

В связи с необходимостью проведения большого числа разноплановых экспериментов по отработке технологии формировки АКБ, при ограниченном количестве имевшихся в наличии неотформированных АКБ, мы отказались от стандартных (в соответствии с ГОСТ Р53165-2008) ресурсных испытаний. Рабочий ресурс сформированных АКБ может быть оценен по изменению их зарядно-разрядных характеристик. Всего было выполнено 25 циклов зарядки/разрядки АКБ №2 и 15 циклов зарядки/разрядки АКБ №3. По их результатам не зафиксировано признаков деградации АКБ. Полная снимаемая емкость, достигнув своего максимума примерно к 8-10 циклу, далее снижалась незначительно и на 5-10% превышала паспортную. При этом, следует учесть, что АКБ находились в гораздо более «жестких» условиях работы (очень глубокая, почти 100% разрядка в каждом цикле), чем те, в которых проводятся заводские ресурсные испытания АКБ данного типа. Кроме того, рабочий ресурс негерметизированных АКБ «Зверь» составляет не более 50 циклов. Следовательно, использование технологии «СВЭЛ энержи», как минимум, не ухудшает ресурс свинцово-кислотных аккумуляторных батарей.

Подводя итог вышеизложенному, можно констатировать, что применение устройства СВЭЛ-УЭЗ в процессе формировки аккумуляторных батарей обеспечивает следующие преимущества:

Формирование стационарных аккумуляторных батарей

10. ФОРМИРОВАНИЕ СТАЦИОНАРНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ

10.1. Формировочный заряд

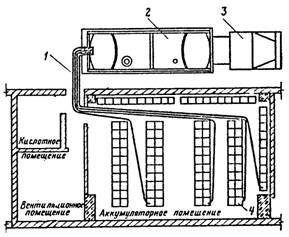

10.1.2. В соответствии с «Правилами устройства электроустановок» [3] аккумуляторные помещения в период формирования батарей являются взрывоопасными. Во время формирования батарей необходимо строго выполнять все требования, предусмотренные для работы во взрывоопасных помещениях.

10.2. Включение батареи на заряд

10.3. Электрический режим

10.3.9. Каждые шесть часов необходимо производить замеры напряжения и плотности электролита на всех аккумуляторах батареи без записи в протокол. При обнаружении отстающих аккумуляторов следует подвергнуть их тщательному осмотру и замеченные дефекты устранить.

10.3.10. Номера отстающих аккумуляторов следует занести в протокол замера и вести на них записи, как и для контрольных.

10.3.11. В конце формирования необходимо произвести замеры плотности электролита и напряжения всех аккумуляторов батареи (перед отключением зарядного тока). Данные замеров должны быть занесены в «Протокол замера основных характеристик элементов аккумуляторной батареи в конце формовки».

10.3.12. После прекращения формировочного заряда аккумуляторы следует тщательно осмотреть; электроды, покоробленные в процессе формирования, вырезать свинцерезом, отрихтовать, установить на место и приварить к соединительным полосам. После этого батареи должны быть включены на заряд током десятичасового режима в течение 2 ч.

10.3.13. Заряд считается законченным при соблюдении следующих условий:

10.3.14. После окончания формирования из аккумуляторного помещения следует удалить пропитанные электролитом опилки и капли электролита с баков, изоляторов и стеллажей, для чего их протереть сухой ветошью, промыть 5%-ным раствором кальцинированной соды, затем дистиллированной водой и снова протереть сухой ветошью.

10.4. Испытание аккумуляторной батареи на отдачу по емкости

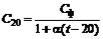

Таблица 10.1

| Продолжительность разряда, ч | Температурный коэффициент | |

| от 5 до 20°С | от 20 до 40°С | |

| 10 | 0,0060 | 0,0026 |

| 3 | 0,0104 | 0,0050 |

| 1 | 0,0125 | 0,0078 |

| 0,5 | 0,0182 | 0,0095 |

| 0,25 | 0,0228 | 0,0166 |

10.4.2. При разряде током трехчасового и более длительных режимов батарею можно разряжать до тех пор, пока напряжение на отдельных аккумуляторах не понизится до 1,8 В, при разряде же током одно- и двухчасового режима разряд должен прекращаться при снижении напряжения на отдельных аккумуляторах до 1,75 В.

10.4.3. При разряде батареи малыми токами нельзя определить окончание разряда по напряжению. В этом случае конец разряда следует определять по плотности электролита. Разряд может считаться оконченным при снижении плотности на 0,03. 0,06 г/см3 по сравнению с плотностью в начале разряда.

10.4.4. До начала контрольного разряда необходимо проверить мегаомметром или методом вольтметра (см. приложение 4) сопротивление изоляции батареи.

Сопротивление изоляции должно быть:

Если сопротивление изоляции окажется ниже допустимого, следует отключить все шины от выводной плиты со стороны аккумуляторного помещения и провести повторные измерения. Если и в этом случае сопротивление изоляции окажется ниже допустимого, следует обработать стеллажи и изоляторы 5%-ным раствором кальцинированной соды, затем дистиллированной водой и протереть сухой ветошью.

10.4.5. Разрядное сопротивление резисторов, поставляемых заказчиком, следует подбирать расчетом (см. приложение 5). При этом напряжение каждого аккумулятора принимается равным 2 В.

10.4.6. Схему для разряда батареи (см. рис. 18) необходимо собирать так, чтобы разрядное сопротивление подключалось к сборным шинам щита постоянного тока через рубильник. Разрядную рукоятку элементного коммутатора совмещают с зарядной рукояткой на ламели последнего элемента. При этом к сборным шинам подключаются и участвуют в разряде все аккумуляторы батареи.

10.4.7. Контрольный разряд следует проводить, как правило, током десятичасового и трехчасового режима, а по требованию заказчика аккумуляторы типа СК могут быть испытаны на разряд одночасовым режимом.

10.4.8. Разрядный ток определяют как среднее арифметическое значение тока в начале и в конце данного часа разряда.

10.4.9. При разряде трехчасовым режимом допускается, чтобы не более 5% общего количества аккумуляторов имели в конце разряда напряжение 1,78 В.

10.4.10. В конце разряда необходимо замерить напряжение всех аккумуляторов и зафиксировать аккумуляторы, ограничивающие емкость батареи, после чего их следует тщательно осмотреть. Если видимых дефектов нет, следует сообщить этим аккумуляторам дополнительный заряд. Если перезаряд не дает результатов, следует подвергнуть эти аккумуляторы нескольким циклам «заряд-разряд».

10.4.11. Нецелесообразно из-за нескольких аккумуляторов подвергать значительным перезарядам всю батарею, поэтому, если таких аккумуляторов несколько в батарее и они не расположены рядом, необходимо вырезать их и вновь смонтировать в конце ряда элементного коммутатора, а затем производить тренировочные заряд-разряды только этих аккумуляторов.

10.4.12. Если в батарее ограничивает емкость один аккумулятор или несколько расположенных рядом, то их рекомендуется подзарядить от отдельного источника. В этом случае к соединительным полюсам аккумулятора следует подводить питание либо от отдельного низковольтного источника питания, либо, если таковой отсутствует, аккумулятор подзаряжать от обычного зарядного генератора, предварительно разомкнув цепь его обмотки возбуждения. Напряжение генератора с разомкнутой обмоткой возбуждения создается остаточным магнетизмом.

10.4.13. Допускается применять также следующие способы:

Пластины, ограничивающие емкость аккумулятора, подлежат замене.

10.5.1. Не позднее, чем через 2 часа после окончания разряда, батарею следует включить на заряд. Заряд можно производить максимальным зарядным током до начала заметного газовыделения, после чего зарядный ток снизить на 50%.

10.5.2. Заряд окончен, когда плотность электролита и напряжение аккумуляторов не изменяются в течение часа и имеет место бурное газовыделение.

При заряде батарее необходимо сообщить 118-120% емкости, снятой при разряде. По окончании заряда батарею необходимо отключить от зарядного устройства.

10.5.3. Через час после отключения батареи, когда диффузия электролита в основном закончена, производятся замеры электродвижущей силы, плотности и температуры электролита в каждом аккумуляторе, а показания заносятся в технический отчет.

10.6. Заряд аккумуляторов, отремонтированных без замены электродов

СПОСОБ БАТАРЕЙНОГО ФОРМИРОВАНИЯ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ Российский патент 2004 года по МПК H01M4/22 H01M10/44

Описание патента на изобретение RU2224335C2

Изобретение относится к электротехнике, той ее части, которая касается химических источников тока, в частности способов батарейного формирования свинцово-кислотных аккумуляторных батарей.

Существует два способа формирования электродов свинцово-кислотных аккумуляторных батарей: баковое и батарейное.

Для сухозаряженных аккумуляторов применяют баковое формирование. Электроды сначала формируют, а потом собирают аккумуляторы.

При производстве аккумуляторных батарей, залитых электролитом и готовых к использованию, возможно как баковое, так и батарейное формирование. Более целесообразным экономически считается батарейное формирование, при котором сначала собирают аккумуляторные батареи, заливают их электролитом, а потом формируют электроды. Таким образом, в отличие от бакового формирования, из технологического цикла исключается ряд трудоемких операций, таких как размещение электродов в баках, пайка контактов, демонтаж, промывка и сушка электродов.

В большинстве случаев батарейное формирование проводят, свободно размещая аккумуляторные батареи на полках, обеспечивая равномерное обтекание их воздухом для охлаждения. Во время формирования следят за температурой электролита. Она не должна превышать 55-60 o С. Учитывая это, токовая нагрузка не может быть высокой: максимальная сила тока не превышает 10-15% от номинальной емкости СH аккумулятора. Поэтому процесс батарейного формирования в таких условиях довольно продолжительный и составляет около двух суток (44-48 ч). Это в производственных условиях существенным образом снижает производительность участков батарейного формирования и ведет к нерациональному использованию электроэнергии, в особенности во второй половине процесса формирования, когда вследствие сильной поляризации электродов идет интенсивное выделение газов из аккумуляторов. Кроме того, формирование при повышенной температуре снижает электрические характеристики аккумуляторных батарей во время испытаний при холодном старте.

Повышения эффективности процесса батарейного формирования и улучшения электрических характеристик аккумуляторных батарей достигают разными способами.

Известен способ формирования герметичного свинцового аккумулятора (заявка Японии 5121069, МКП 5 Н 01 М 4/22), при котором во время формирования зарядный ток периодически включают и выключают на небольшое время. Это позволяет уменьшить выделение тепла, частично снять поляризацию электродов и повысить начальную емкость аккумулятора.

Недостатками такого способа являются увеличение продолжительности процесса формирования и неудовлетворительные характеристики аккумуляторных батарей во время испытаний при холодном старте.

В известном способе-прототипе, за счет значительного улучшения отвода тепла риск повышения температуры за границы допустимой (55-60 o С) становится маловероятным, поэтому возможно проведение заряда и формирование большим током за короткий промежуток времени.

Однако сам процесс не является оптимизированным и имеет ряд недостатков, таких как значительное выделение газа, неэкономное использование электричества и неудовлетворительные характеристики аккумуляторных батарей во время испытаний при холодном старте.

Одной из причин невозможности снижения газовыделения и затрат на электричество, а также улучшения характеристик аккумуляторных батарей во время холодного старта является неадекватность программ, задающих режим формирования аккумуляторных батарей, химическим и электрохимическим процессам, происходящим в активном веществе электродов.

В основу предложенного изобретения поставлена задача усовершенствовать способ батарейного формирования с водяным охлаждением свинцово-кислотных аккумуляторных батарей, при котором вследствие применения новых параметров процесса обеспечивается оптимальное формирование активного вещества положительных и отрицательных электродов. За счет этого достигается повышение зарядного тока, снижение газовыделения и затрат на электричество. Кроме того, значительно улучшаются стартерные характеристики аккумуляторных батарей во время холодного старта, что повышает качество выпускаемой продукции.

Поставленная задача решается за счет того, что в предложенном способе батарейного формирования с водяным охлаждением свинцово-кислотных аккумуляторных батарей, который состоит в том, что батареи заливают электролитом, собирают в группы, устанавливают в резервуары, которые заполняют жидкостью для охлаждения, и после отстаивания формируют постоянным и/или импульсным током, согласно изобретению подведение тока проводят в четыре этапа, причем на первом этапе сначала через батареи на протяжении 5-20 мин пропускают ток, который не превышает 0,02 от номинальной емкости СH аккумуляторной батареи, а потом на протяжении 0,3-1,5 ч силу тока повышают до 0,3-0,7 СH, на втором этапе через батареи на протяжении 0,5-3 ч пропускают ток силой 0,3-0,7 СH, на третьем этапе на протяжении 0,5-2 ч силу тока снижают до 0,1-0,2 СH, на последнем четвертом этапе на протяжении 5-10 ч проводят деформирование током, сила которого равняется 0,1-0,2 СH.

Каждый этап предложенной программы подачи тока формирования имеет свою цель.

На втором этапе обеспечивается подведение основного формирующего заряда. Если сила тока превышает 0,7 СH, во-первых, создается опасность ухудшения процесса формирования и заряда, причиной которого является повышение напряжения на батареях, оказывающего содействие прохождению посторонних реакций с газовыделением и образованием барьерных прослоек на поверхности электродов. Во-вторых, при силе тока выше 0,7 СH значительно повышается температура электролита, которая может превысить предельно допустимую (55-60 o С). Если сила тока меньше, чем 0,3 СH, во-первых, на положительном электроде вместо электроактивного β-PbO2 получается малоактивный α-РBО2, что приводит к потере емкости аккумуляторной батареи. Во-вторых, резко повышается время, необходимое для формирования и заряда аккумуляторной батареи, что также отрицательно влияет на экономические показатели процесса. Если продолжительность второго этапа меньше 0,5 ч, то не обеспечивается в полном объеме подведение основного формирующего заряда, а если продолжительность этапа больше чем 3 ч, то процесс формирования имеет те самые недостатки, что и при применении силы тока, большей 0,7 СH.

На третьем этапе осуществляется переход к режиму деформирования. Если продолжительность этого этапа чрезмерно малая (меньше, чем 0,5 ч) часть емкости, которую возможно подвести более высокой силой тока, приходится подводить малой силой тока, что вызывает удлинение следующего четвертого этапа, а если продолжительность этапа весьма большая (больше 2 ч) возможен перезаряд, вследствие чего резко усиливается газовыделение и повышается температура электролита.

На четвертом этапе обеспечивается окончательное деформирование аккумуляторных батарей. Сила тока выше 0,2 СH на этом этапе приводит к значительному газовыделению, которое, в свою очередь, приводит к осложнениям процесса заряда и разрушению электродов. Если сила тока меньше, чем 0,1 СH, процесс заряда длится очень медленно, что приводит к значительному удлинению всего процесса формирования. Продолжительность этого этапа обусловлена предшествующими этапами и составляет от 5 до 10 ч.

При соблюдении вышеупомянутых параметров программы подведения тока, формирование аккумуляторных батарей осуществляется наиболее оптимальным путем, что обеспечивает небольшие затраты электрической энергии и незначительное газовыделение. Батареи имеют улучшенные характеристики при холодном старте.

По имеющимся у авторов сведениям, существенные признаки, которые предлагаются и характеризуют сущность изобретения, неизвестны из уровня техники, следовательно, изобретение отвечает критерию «новизна».

Сущность заявляемого изобретения не вытекает для специалиста в явном виде из известного уровня техники. Совокупность признаков, которые характеризуют известный способ, не обеспечивает новых свойств и только наличие отличительных признаков позволяет получить новый технический результат. Следовательно, предлагаемый способ отвечает критерию «изобретательский уровень».

Предлагаемое техническое решение может быть использовано на предприятиях электротехнической промышленности, в частности на заводах по производству свинцово-кислотных аккумуляторных батарей.

Критерий «промышленное применение» подтверждается простотой процесса и возможностью использования для его внедрения существующего оборудования производственных участков батарейного формирования.

Заявляемый способ формирования осуществляется следующим образом.

Аккумуляторные батареи после заливки в них электролита собирают в группы и размещают в формировочных ваннах. Ванны заполняют водой до уровня электролита в аккумуляторах. После отстаивания на протяжении 0,5-4 ч аккумуляторы соединяют в группах последовательно и подключают к источнику тока.

Формирование проводят постоянным и/или импульсным током. При использовании импульсного тока отношение продолжительности периода прохождения тока к периоду его отсутствия составляет (20-2):1, а продолжительность периода отсутствия тока находится в границах 0,5-50 с.

Во время формирования сначала через батареи на протяжении 5-20 мин пропускают ток, сила которого не превышает 0,02 СH, а потом на протяжении 0,3-1,5 ч ток равномерно или ступенчато (количество ступеней от одной до пятнадцати, а их продолжительность 5-20 мин) повышается до 0,3-0,7 СH. Затем через батареи на протяжении 0,5-3 ч пропускают ток силой 0,3-0,7 СH. После этого на протяжении 0,5-2 ч силу тока равномерно или ступенчато (количество ступеней составляет от одной до десяти, а их продолжительность 10-60 мин) уменьшают до 0,1-0,2 СH. Заканчивают формирование на протяжении 5-10 ч током, который равняется 0,1-0,2 СH.

Общая продолжительность процесса формирования аккумуляторных батарей, независимо от их типа, составляет 12-16 ч.

Заявляемый способ прошел испытания в заводских условиях.

Программа подведения тока, по представленному примеру, построена в соответствии со способом, указанным в прототипе. Она значительно отличается от заявленной программы подведения тока, поэтому имеем в начале формирования резкое повышение напряжения на аккумуляторной батарее (фиг.1), которое отрицательно влияет на дальнейшее формирование и конечное качество батарей. Температура электролита почти на протяжении всего процесса формирования находится на границе допустимой (приблизительно 55 o С, фиг.2), а скорость выделения газов уже на пятом часе формирования достигает 20 см 3 /с (фиг.3).

В итоге имеем, при значительной подведенной емкости, высокие затраты энергии (4,1 кВт•ч) и большое количество газов, которые выделились за время формирования (680 дм 3 ).

Как и в первом примере, температура электролита почти на протяжении всего процесса формирования находилась на границе допустимой (фиг.4), а скорость выделения газов через шесть часов после начала формирования, как и в первом примере, достигла 20 см 3 /с (фиг.5).

Как и в первом примере, имеем при значительной подведенной емкости высокие затраты энергии (4,0 кВт•ч) и большое количество газов, которые выделились за время формирования (655 дм 3 ). Однако, благодаря медленному повышению силы тока на первом этапе удалось избежать резкого повышения напряжения на аккумуляторной батарее (фиг.6), таким образом улучшен процесс формирования и конечное качество батарей.

Изменение температуры электролита, изменение напряжения на аккумуляторной батарее и скорости газовыделения в процессе формирования по примеру 3 приведены соответственно на фиг.7, 8, 9.

Температура электролита во время формирования, в отличие от предшествующего примера, на заключительном четвертом этапе заметно снизилась (фиг.7). Напряжение на аккумуляторной батарее (фиг.8) в начале формирования не повышается и вообще оно несколько ниже, чем во втором примере. Газовыделение имеет максимум на третьем этапе формирования (фиг.9), что связано со значительной продолжительностью ступеней третьего этапа.

Аккумуляторные батареи 6СТ-55АЗж заливали электролитом и размещали в ванны, которые заполняли водой. После отстаивания на протяжении четырех часов аккумуляторные батареи собирали последовательно в группы и подавали ток. Первый и второй этапы формирования полностью совпадали с приведенными в третьем примере. Первый этап состоял из семи ступеней. Первые пять ступеней с постоянным током силой соответственно 1, 3, 5, 7, 9 А имели продолжительность 10 мин, а шестой и седьмой с импульсным током силой соответственно 12 и 18 А имели продолжительность 14 мин. Затем, на втором этапе батареи формировали импульсным током силой 25 А (0,46 СH) на протяжении 2 ч 4 мин. Потом на третьем этапе силу тока ступенчато уменьшали от 25 до 8 А (0,15 СH). Третий этап, как и в третьем примере, состоял из трех ступеней, сила импульсного тока, на которых соответственно составляла 22, 18 и 12 А. Продолжительность каждой степени в отличие от третьего примера составляла 30 мин. На последнем четвертом этапе батареи формировали постоянным током силой 8 А на протяжении 8 ч 6 мин. Общая продолжительность процесса формирования составляла 13 ч, а подведенная емкость 146,3 А•ч.

Результаты испытаний аккумуляторных батарей, сформированны в соответствии с приведенными примерами, представлены в таблице, где показано как изменяется время падения напряжения на аккумуляторной батарее до 6 В в трех последовательных испытаниях в условиях холодного старта (Т=-18 o С).

Таким образом, вышеизложенные данные свидетельствуют о том, что при использовании для формирования аккумуляторных батарей заявляемой программы подведения тока, которая имеет четыре, обусловленные формулой изобретения этапа, достигается существенное улучшение характеристик аккумуляторных батарей в условиях холодного старта. Значительно уменьшается газовыделение и снижаются затраты энергии на процесс формирования. В результате снижается себестоимость аккумуляторных батарей и повышается их качество.

Похожие патенты RU2224335C2

Иллюстрации к изобретению RU 2 224 335 C2

Реферат патента 2004 года СПОСОБ БАТАРЕЙНОГО ФОРМИРОВАНИЯ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ

Изобретение относится к технической электрохимии и электротехнике, в частности к производству свинцово-кислотных аккумуляторных батарей. Согласно изобретению способ батарейного формирования с водяным охлаждением свинцово-кислотных аккумуляторных батарей состоит в том, что батареи заливают электролитом, собирают в группы, устанавливают в резервуары, которые заполняют жидкостью для охлаждения, и после отстаивания формируют постоянным и/или импульсным током, причем подведение тока проводят в четыре этапа. На первом этапе сначала через батареи на протяжении 5-20 мин пропускают ток, который не превышает 0,02 номинальной емкости СН аккумуляторной батареи, а потом на протяжении 0,3-1,5 ч силу тока повышают до 0,3-0,7 СН. На втором этапе через батареи на протяжении 0,5-3 ч пропускают ток силой 0,3-0,7 СН. На третьем этапе на протяжении 0,5-2 ч силу тока снижают до 0,1-0,2 СН, а на последнем четвертом этапе на протяжении 5-10 ч проводят деформирование током, сила которого равняется 0,1-0,2 СН. Общая продолжительность процесса формирования аккумуляторных батарей независимо от типа составляет 12-16 ч. Техническим результатом изобретения является обеспечение оптимального режима батарейного формирования свинцово-кислотных аккумуляторов мощным током за короткий срок, при этом на катоде получается высокоактивная форма β-PbO2. 12 ил., 1 табл.

Формула изобретения RU 2 224 335 C2

Способ батарейного формирования с водяным охлаждением свинцово-кислотных аккумуляторных батарей, который состоит в том, что батареи заливают электролитом, собирают в группы, устанавливают в резервуары, которые заполняют жидкостью для охлаждения, и после отстаивания формируют постоянным и/или импульсным током, отличающийся тем, что подведение тока проводят в четыре этапа, причем на первом этапе сначала через батареи на протяжении 5-20 мин пропускают ток, который не превышает 0,02 от номинальной емкости СН аккумуляторной батареи, а потом на протяжении 0,3-1,5 ч силу тока повышают до 0,3-0,7 СН, на втором этапе через батареи на протяжении 0,5-3 ч пропускают ток силой 0,3-0,7 СН, на третьем этапе на протяжении 0,5-2 ч силу тока снижают до 0,1-0,2 СН, на последнем четвертом этапе на протяжении 5-10 ч проводят доформирование током, сила которого равняется 0,1-0,2 СН, при использовании импульсного тока отношение продолжительности периода прохождения тока к периоду его отсутствия составляет (20-2):1, а продолжительность периода отсутствия тока находится в границах 0,5-50 с.