как называется форма для отливки металла

о п о к а

форма для литья

• кремнистая осадочная горная порода, богатая кремнеземом

• в геологии — легкая, твердая, тонкопористая кремнистая горная порода, богатая (до 97%) аморфным кремнеземом, с примесью песка и глинистых частиц

• приспособление в виде рамы, в котором изготовляются земляные литейные формы

• рама с формовочной смесью, в которой сделана полость для заливки металлом

• ящик или рама с формовочной смесью при литье металла

• рама с формовочной землей для заливки металла

• осадочная горная порода, микропористая, твердая, легкая

• жесткая рама в литейном производстве

• ящик для литейной формы

• осадочная горная порода

• рама с формовочной смесью

• рама для заливки металла

• глина для отливки чугуна

• формовочный ящик для выплавки

• формовочная рама в литейке

• легкая и пористая горная порода

• порода, богатая кремнеземом

• пористая горная порода

• форма для отливки изделий

• форма для отливки изделия

• рама в литейном цеху

• литейная форма без дна

• Форма для заливки металлом

• Приспособление в литейном производстве

• Лёгкая, твёрдая, тонкопористая кремнистая горная порода

• ж. меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди арх.- мез. алебастр. Мягкое и рыхлое вещество вообще, пушина. Иней на деревьях, косматая изморозь, кухта, куржа, куржевина, твер. ивень. Густая опока (на деревьях), к урожаю овса. Опочистая, опоковатая почва, белая, известковатый суглинок. Опоковая калыпь, опоковый льяк, форма для отливки. Опока садится на деревья, когда отпустит, после сильных морозов: сырость воздуха мерзнет на промерзхом дереве, накипает, опекает его; вязкая глина, опока, пристает к сошнику и заступу, липнет или опекает. Опочник м. опоковый, опочный камень, мергель, туф

Виды литейных форм и их назначение

Одноразовые формы предназначены для разового заливания расплавленного металла. Такие формы после использования и застывания отливки разламывают. Таким образом, такого рода форма позволяет получить одну отливку или же несколько, если одна форма используется для единовременного заливания нескольких элементов.

Данный тип форм может быть в нескольких видах:

Для качественного литья используют только качественные промышленные нагреватели. Электронагрев производит более 50 видов нагревателей для разного типа оборудования. Правильно подобрать нагреватель необходимо можно исходя из температурных параметров и мощности оборудования. Производственная компания Электронагрев изготавливает нагреватели стандартных размеров и параметров или под заказ, по чертежам предоставленных заказчиком.

Толщина стенок формы может быть от 5 миллиметров до 300 миллиметров (бывает и больше). От толщины стенок различают оболочечный (не более 15 миллиметров) и толстостенный тип.

Для производства одноразовых форм используют очень широкий спектр материалов для форм в виде смесей, как из органических элементов, так и из неорганических.

Все формовочные смеси делят на 3 вида в зависимости от размера конечной формы:

После охлаждение отлитый материал вынимают из формы, при этом необходимо проявлять максимальную осторожность, чтобы не испортить саму форму. После этого производят незначительные ремонтные работы и снова применяют в дальнейшую работу. Данный вид форм эксплуатируется до нескольких тысяч раз – длительность использования зависит от температуры расплавленного материала, который вливается. Если есть необходимость – впоследствии заливки могут быть сделаны поправки. Такие формы используют в широком и масштабном производстве.

Витковые (спиральные) нагреватели

Спиральные нагреватели – один из видов промышленных нагревателей. Они характеризуются большой плотностью мощности, поэтому подходят для тех случаев, когда необходимы большая температура и мощность, и при этом ограничено пространство для размещения нагревателя. Спиральные нагреватели зачастую используются в горячеканальных системах.

Кольцевые нагреватели

Тэны патронные

Тэны патронные (благодаря внешнему виду их часто называют пальчиковыми нагревателями) – это вид промышленных нагревателей, выполненных в виде цилиндра. Такие нагреватели предназначены для нагрева металлических деталей большой массы (пресс-форм). Патронные тэны размещаются в специально просверленных под размеры тэна отверстиях и осуществляют нагрев по всей своей площади.

Плоские нагреватели

Плоские нагреватели – это реостатные электрические нагреватели, которые используются для нагрева плоских поверхностей, мраморных или гранитных стоек, изделий из камня. В качестве нагревательного элемента используется реостатная проволока производства известных фирм RESCAL или KANTHAL в корпусе из огнеупорной керамики или миканита. Такие промышленные нагреватели производятся двух видов: керамические и металлические.

Гибкие ТЭНы

Гибкие нагреватели – это современные нагреватели, которые применяются для нагрева горячеканальных систем. Только при использовании гибких ТЭНов Вы добьетесь равномерного нагрева по всей поверхности пресс формы. Изгибаемые нагреватели известны легким монтажом. Гибкий нагреватель можно легко согнуть в любую форму благодаря уникальным возможностям материала..

При литье металлов расплав всегда заливают в форму. Формы для литья бывают разовыми и многоразовыми, которые, в свою очередь, также могут быть различных видов.

Одноразовые литейные формы имеют песчаную основу. Смешанный в специальной машине с водой и связующими веществами кремнистый песок идет на изготовление форм, в которых можно получить литье различной конфигурации, любых размеров.

В цветном литье в качестве разовых форм широко используют оболочковые формы. Гипсовые оболочковые формы (гипс с быстро затвердевающим полимером) применяют для облицовки модели отливки. После высыхания гипсовую форму разрезают пополам, сушат, после чего соединяют полученные половинки формы и заливают металлом.

Для литья по расплавляемым (выплавляемым) моделям используют оболочковые формы на основе диоксида кремня, порошок которого скрепляют связующим веществом. Такие формы применяют для литья металлов, которым присуща высокая температура плавления. Пресс-форму из легкоплавкого металла наполняют или парафином, или замораживаемой впоследствии ртутью, или пластмассой. Полученную модель облицовывают огнеупорным материалом, который уплотняют вибрацией. После затвердения форму нагревают, из-за чего модель расплавляется и вытекает, а в полученную оболочковую форму заливают расплав для получения отливки.

Также при данном методе литья используют керамические литейные формы. Их изготавливают из каолина (фарфоровой глины) или алюминиевых силикатов. Керамические формы можно использовать для литья несколько раз.

Многоразовые формы изготавливают из огнеупорных металлов: чугуна, жаростойкой стали, меди или латуни. Их используют для цветного литья (например, цинковых, алюминиевых, латунных сплавов). Кроме того, многократно (до нескольких сотен раз) можно использовать формы из графита. Графитовые литейные формы изготавливают, подвергая графит механической обработке. Обычно они состоят из нескольких, скрепляемых между собой деталей, открытым остается лишь отверстие для заливки расплава.

К многократным формам для литья относятся и изложницы – открытые формы, расплав в которые поступает самотеком. Чаще всего их изготавливают из чугуна. При использовании изложниц в литье строго соблюдают основные правила: следят за чистотой изложниц перед заливкой расплавленного металла и предотвращают разбрызгивание жидкого металла на стенки формы при его заливке. После каждой отливки изложницы чистят и на внутреннюю вычищенную поверхность наносят формовочные противопригарные краски. Использовать изложницу можно до 100 раз.

Многократными формами для литья являются также кокили – закрытые металлические формы, внутренняя поверхность которых является точной копией конфигурации будущей отливки. Их широко применяют при литье из меди, алюминия, свинца, магния, олова, цинка. Это самые долговечные литейные формы, их ресурс достигает нескольких сотен тысяч циклов. Об окончании срока эксплуатации кокиля можно судить по качеству поверхностей отливок.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

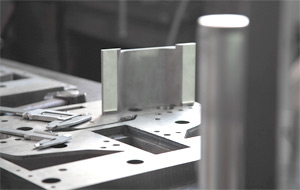

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Литье в форму

Технология литья в форму, или матрицу, основана на физическом свойстве жидкости затекать в твердые емкости, заполняя все их уголки. После этого жидкость застывает и образует твердую отливку, повторяющую все детали поверхности матрицы.

Методом литья получают самые разнообразные изделия из металлов, для этого их предварительно нагревают, доводя до температуры плавления и перехода в жидкое состояние. Этот способ обработки металлов был освоен человечеством в IV-III тысячелетии до н.э. Температура плавления самых применяемых человеком металлов — от 213 °C у олова до 1538 °C у железа.

Кроме металлов, путем литья получают изделия из различных пластмасс. Их температура плавления намного ниже — в диапазоне 200-300 °C.

Также литьем получают изделия из смесей неметаллических веществ, химически отвердевающих при комнатной температуре — это смолы и пластмассы, гипс и цемент.

Основные виды литья в формы

Виды литья делятся по различным признакам.

По возможности повторного использования различают однократные (песчаные, оболочковые, выплавляемые модели, газифицируемые модели) и многократные формы — кокили, цементные, графитовые и асбестовые. Однократная разбивается, чтобы извлечь изделие. Многократные бывают разборные и неразборные, и обеспечивают повторное литье в форму от десятков до тысяч раз.

Традиционные методы литья, освоенные человечеством еще в древности — в песчаные формы и в кокиль.

Прогрессивные виды технологии, разработанные в прошлом веке и завоевавшие популярность сегодня:

Литьё в оболочковые формы

Для литья металлов данным способом готовят состав из песка и порошкообразного связующего, чаще всего фенолформальдегидных смол.

Модель, или макет нагревают до 300 °C и обсыпают подготовленной смесью. За короткое время (около минуты) на поверхности макета запекается упрочненный слой. Излишки смеси убирают.

Иногда плакированную смесь задувают в промежуток между разогретой моделью и фигурной опокой. Следующий этап — обжиг при температуре 650 °C для окончательного набора прочности. После извлечения макета половинки матрицы соединяют вместе – и она готова к отливке. Для того чтобы матрица не деформировалась весом поступающего в нее расплава, ее окружают металлическим ящиком, который заполняют дробью. Дробь улучшает также и график остывания изделия.

Литьё в оболочковые формы

Основные преимущества метода:

Данный вид заливки пригоден для изделий весом до 30 кг.

Литьё по выплавляемым моделям

Выплавляемые модели – пожалуй, самый дорогостоящий и трудоемкий вид литья металлов.

Его используют для особо ответственных видов изделий высокой точности — таких, например, как турбинные лопатки. Точный макет будущей детали выполняется из вещества с низкой температурой плавления, такого, как воск. В производстве используется смесь парафин-стеарин в равных частях. Для более крупных видов изделий в состав добавляют соли, препятствующие короблению макета. Потом путем погружения макет покрывают 5-12 слоями специальной жаростойкой суспензии. В качестве основы берут гидролизованные силикаты, жаростойкой обсыпкой являются зерна электрокорунда или кварца.

Отливки по выплавляемым моделям

Для сушки применяют шкафы, наполненные аммиачным газом. Далее форму нагревают, чтобы из нее вытек парафин. Остатки состава удаляют паром, подаваемым под высоким напором. Следующая фаза подготовки — прокаливание при температуре около 100 °C. Эту операцию проводят для избавления от остатков, способных к газификации. Заливка осуществляется в подогретые до 1000 °C матрицы. После охлаждения изделия по заданному графику в термостате, матрицу разбирают и достают деталь.

Основное преимущество этого вида заливки — высокая точность соблюдения размеров и качество поверхности.

Недостатки – низкий коэффициент использования металла и чрезвычайно высокая трудоемкость.

Литье по газифицируемым моделям

Представляет собой развитие вида заливки в песчаные формы с применением ручной или машинной формовки. Суть данного вида в том, что макет делают не из дерева, а из легкоплавкого пластика, чаще всего вспененного полистирола.

Литье по газифицируемым моделям

Модель размещают в опоке, после чего проводят послойную формовку песчано-глиняной смесью с уплотнением. В верхней части формы создают литниковую систему. Расплав заливают прямо поверх модели, полистирол плавится и газифицируется, выходя через формовочные массы вместе с другими литьевыми газами.

Преимущества этого вида заливки:

ЛГМ-это современный вид литья, приобретающий все большую популярность среди металлургов.

Литье под давлением

Отличается от традиционного вида заливки тем, что расплав поступает в форму не под действием гравитации, а под влиянием избыточного давления, создаваемого в отливочной камере напором газа или поршнем. Тигель с расплавом, система его нагрева, формы и металлопровод помещены в герметичную камеру и представляют собой единый механизированный и автоматизированный комплекс.

Литье под давлением

По достижении требуемой температуры расплава в тигель опускается металлопровод, выполненный из тугоплавкого титанового сплава, и в камеру подается напор воздуха. Под его воздействием расплав поднимается в матрицу и заполняет ее. Автоматика поддерживает постоянное давление в камере, поскольку объем ее увеличивается по мере расходования металла. Далее вентиляционные насосы откачивают литьевые газы в систему очистки воздуха. При этом виде заливка проводится как в одноразовые песчаные формы, включая газифицируемые модели, так и в многократные: кокили, цементные, графитовые и асбестовые. По окончании заполнения формы остаток металла стекает из металлопровода обратно в тигель.

Данный вид популярен в цветной металлургии для крупных партий небольших и средних деталей.

Центробежное литье

Используется при производстве изделий, имеющих форму вращения — втулок, шестерен и т.п. Литье проводится в металлическую матрицу, вращающуюся с большой скоростью.

Центробежная сила прижимает жидкий металл к внешней стенке, где он и кристаллизуется. Метод позволяет получить исключительно однородные отливки. Возможно создание и многослойных деталей. Слои заливаются один за другим.

Достоинства и недостатки литья в форму

Отливка в форму, как и любая технология, имеет свои плюсы и минусы.

Современные виды литья во многом снимают эти недостатки. Так, использование ЛГМ многократно снижает трудоемкость подготовки, литье под давлением повышает однородность изделий и автоматизирует процессы во вредных условиях труда, центробежное и интрузионное литье позволяет получить абсолютно однородные отливки. Металлурги постоянно разрабатывают новые разновидности известных методов литья и изобретают принципиально новые его виды.