как отлить полую форму

Литье форм из жидкого силикона в домашних условиях

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

Материалы и оборудование

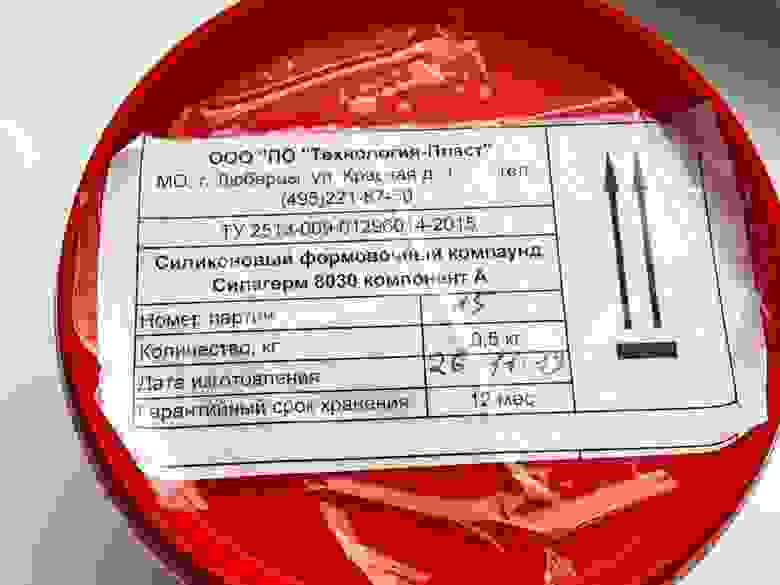

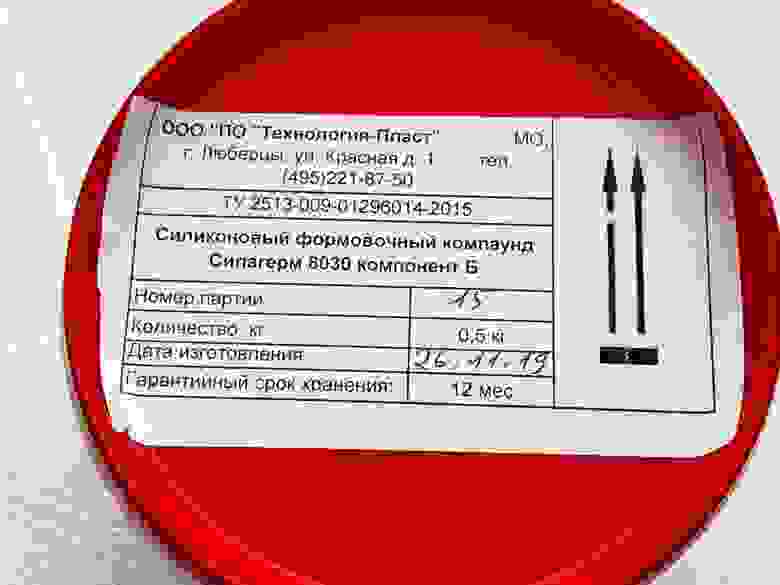

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

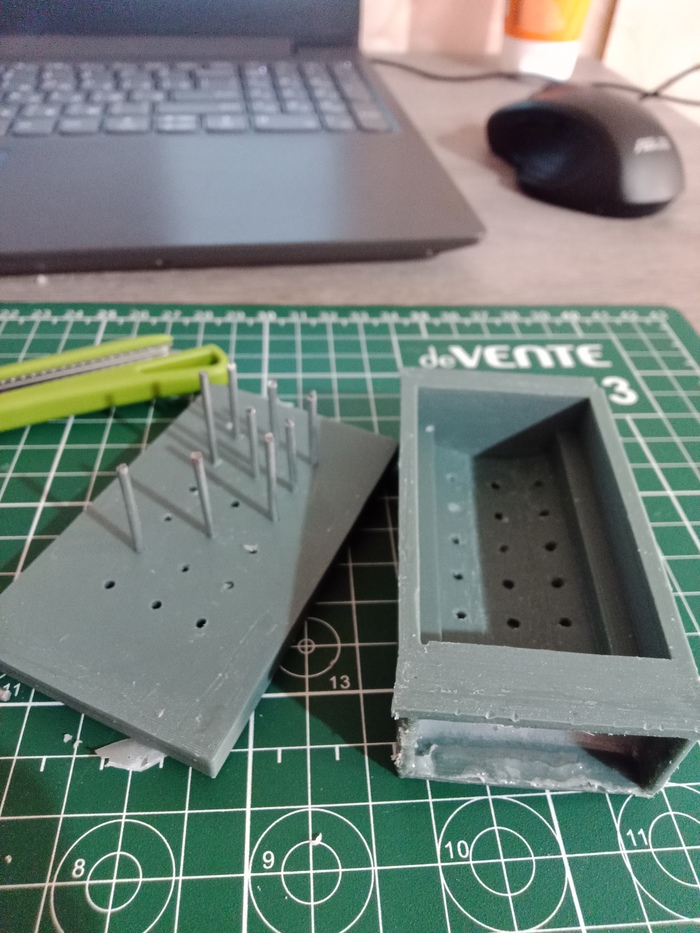

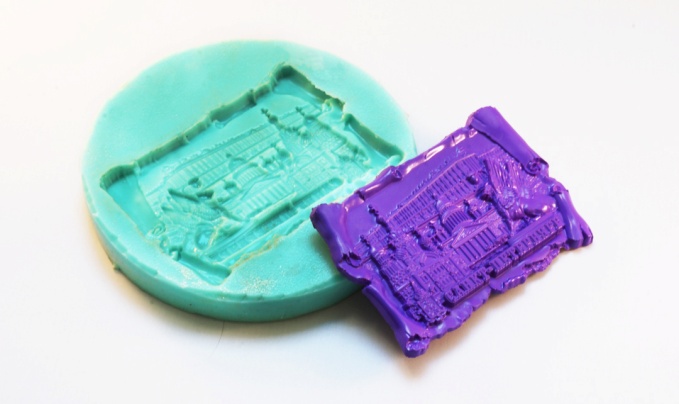

Вот пример гипсовой формы, которую делали сами в самом начале:

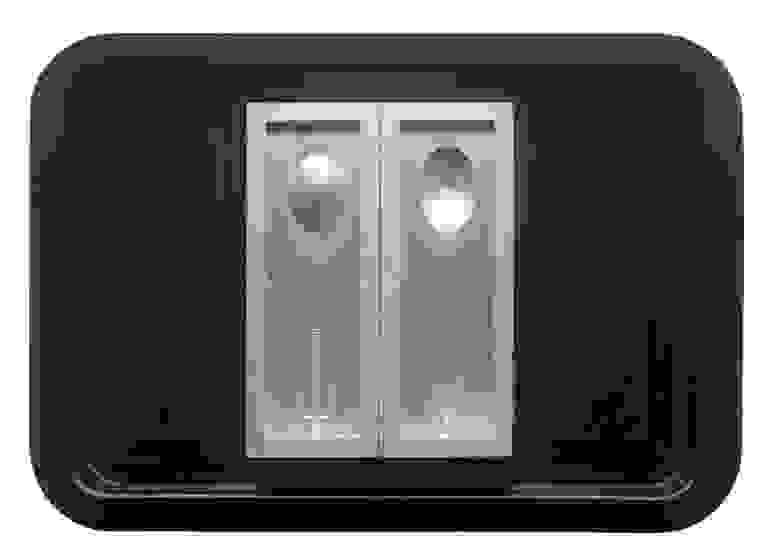

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

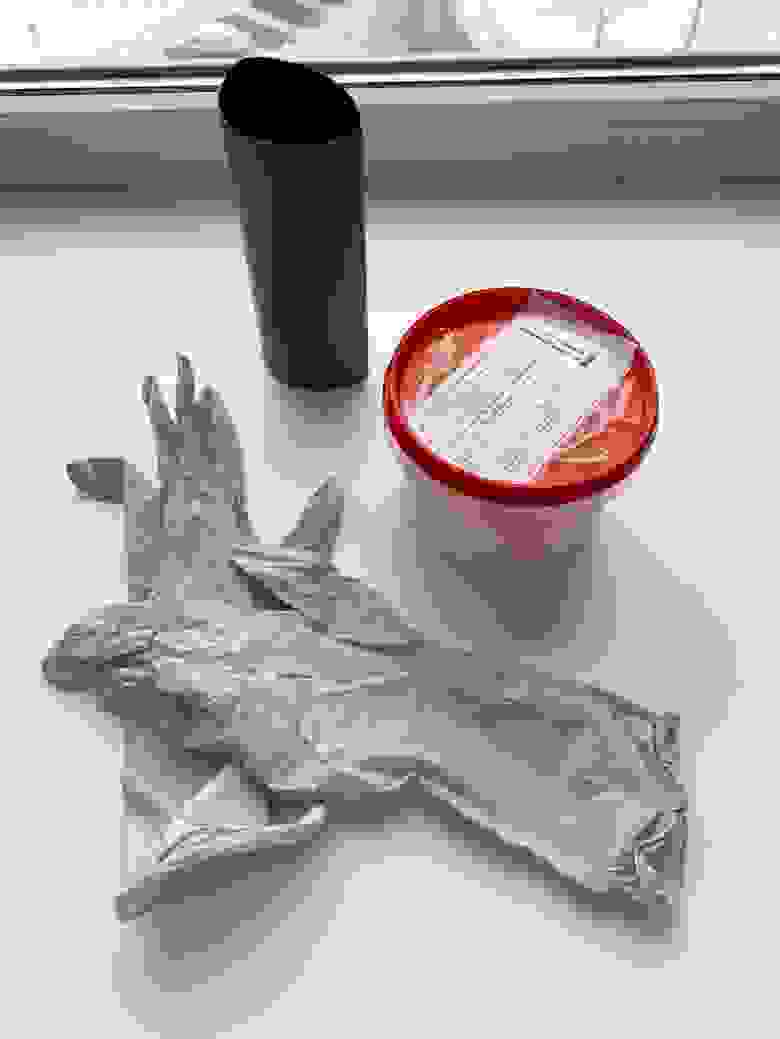

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

Изготовление литейных форм из силикона для отливки кукол BJD из полиуретана (Resin).

1. Подготовка мастер модели шарнирной куклы к снятию силиконовых форм. Для снятия форм из силикона мастер модель куклы должна быть идеально отшлифована и выровнена. Ее гладкость влияет на качество формы и дальнейшей отливки. Так же все детали должны быть идеально подогнаны друг к другу, так как в полиуретане невозможно подправить недочеты; возможно только срезать, отшлифовать, но не долепить. Мастер модель должна быть чистой, неровности отпечатаются и повторятся.

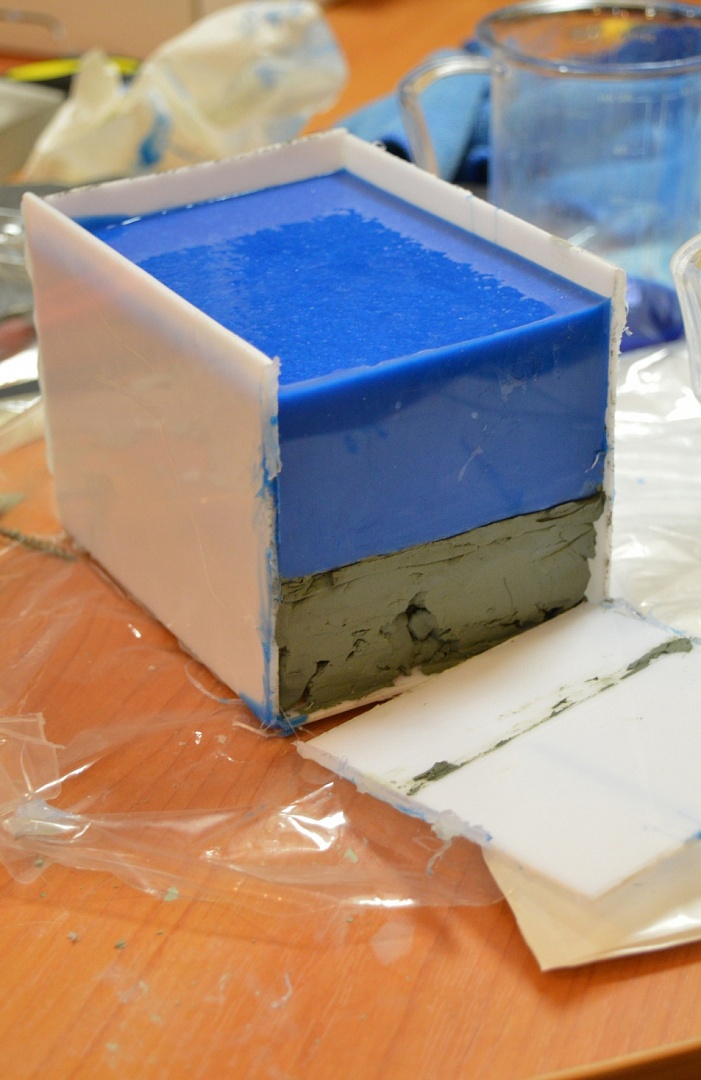

2. Форма для силикона. Форму для силикона я делаю из конструктора. Для меня это самый удобный вариант. Коробочку из конструктора помещаю на картонку немного большего размера. Внутрь закладываю первый ровный слой пластилина, затем делаю второй слой и начинаю вдавливать в него детальки заранее продумав сколько и каких деталей у меня будет в форме. Все детали куклы я поделила на 2 части чтобы изготовить две небольшие формы для удобства хранения. С другой стороны в такие формы будет удобнее заливать полиуретан.

3. Раскладка первой половины деталей куклы. Для первой формы я отобрала 6 деталей куклы и стала раскладывать их в заранее продуманной последовательности. Так как детали шарнирной куклы я планирую отливать полыми заранее в деталях нужно сделать полости и вдавливать в пластилин так, чтобы силикон лучше протек в детали, при этом полости с одной стороны заткуть пластилином в небольшом колишестве чтобы в полиуретановой отливке легко было их срезать. Литники делаю достаточно большие, их должно быть достаточно чтобы полиуретан пролил все детали, а так же чтобы выводить образовавшиеся пузыри воздуха. Важно делать плавным место прикрепления литника к детали и следить чтобы пластилин плотно и ровно прилегал вокруг детали. Не забудем сделать шариком места для лучшего скрепления половинок формы. Все должно быть ровным и аккуратным, силикон повторит все. Тчательно замазывайте все, даже очень мелкие щели в конструкторной коробке, силикон может протечь и потребуется большее количество силикона.

4. Заливка силиконом половины формы. После того как раскладка деталей была закончена тчательно обрабатываем все разделительным составом. Затем отмеряем и смешиваем силикон и аккуратно заливаем им всю поверхность. Мне понадобилось примерно 700 грамм силикона. Еще не застывший силикон нужно прогреть со всех сторон формы теплым воздухом (использую фен). Таким образом быстрее выйдут на поверхность все пузыри воздуха образовавшиеся при замешивании. Но увлекаться этим не стоит т.к. может дефотмироваться пластилин и силикон затечет куда не следует. Далее ждем полного затвердения силикона.

Внимание! Литники нужно делать строго с одной стороны формы чтобы полиуретан при отливке не выливался.

5. Заливка силиконом второй половины формы. Переворачиваем конструкторную коробку и аккуратно вынимаем пластилин. Первый слой пластилина вынимается легко, а дальше становится видно где расположены детали, литники из пластилина и деревянных палочек. Необходимо тщательно вынуть весь пластилин кроме литников и почистить силиконовую форму от остатка пластилина. Для этого удобно использовать зубную щетку. Будьте внимательны чтобы детали куклы не смещались в силиконовой форме. Если получилось так, что некоторые литники оказались залитыми силиконом их обязательно нужно прорезать. Далее побторяем все литники пластилином с этой стороны формы чтобы они были большего размера и хорошо пропускали полиуретан. Замазываем щели в конструкторе и обрабатываем разделительным составом. Отмеряем и замешиваем силикон, заливаем форму. Мне понадобилось примерно 400 грамм. Хотелось бы заметить, что для лучшего разделения формы нужно не жалеть разделительного состава и как следует обработать первую половинку формы.

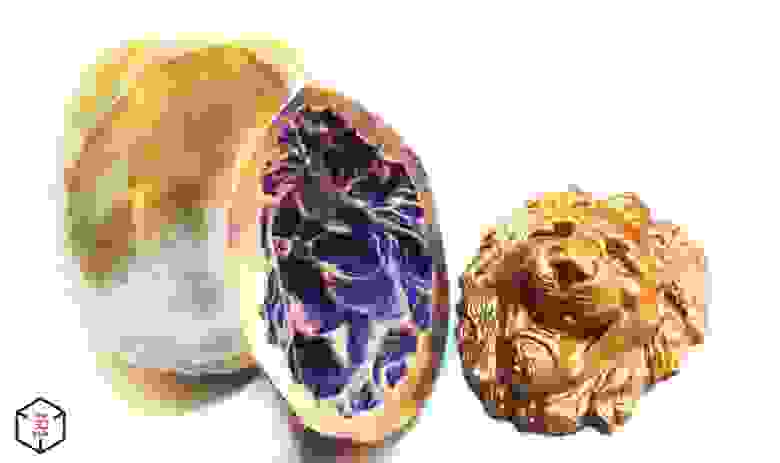

6. Разделение половинок силиконовой формы. После полного высыхания форму нужно разделить. Иногда сделать это не просто и если использовали достаточно разделительного состава то все закончится удачно. Разлепив форму достаем детали куклы с литниками. Затем форму моем в воде с небольшим количеством мыла. Промываем чистой водой и оставляем сохнуть. Первая форма с частью деталей готова.

Литьё полиуретана. Советы по литью

Решил сделать небольшую инструкцию по литью полиуретана, на основе собственного опыта.

Рекомендуется, но можно и без этого:

-Камера для дегазации.

-Печь для ускорения и достижения полноты полимеризации изделия. (С возможностью уставки температуры 80-90 градусов Цельсия).

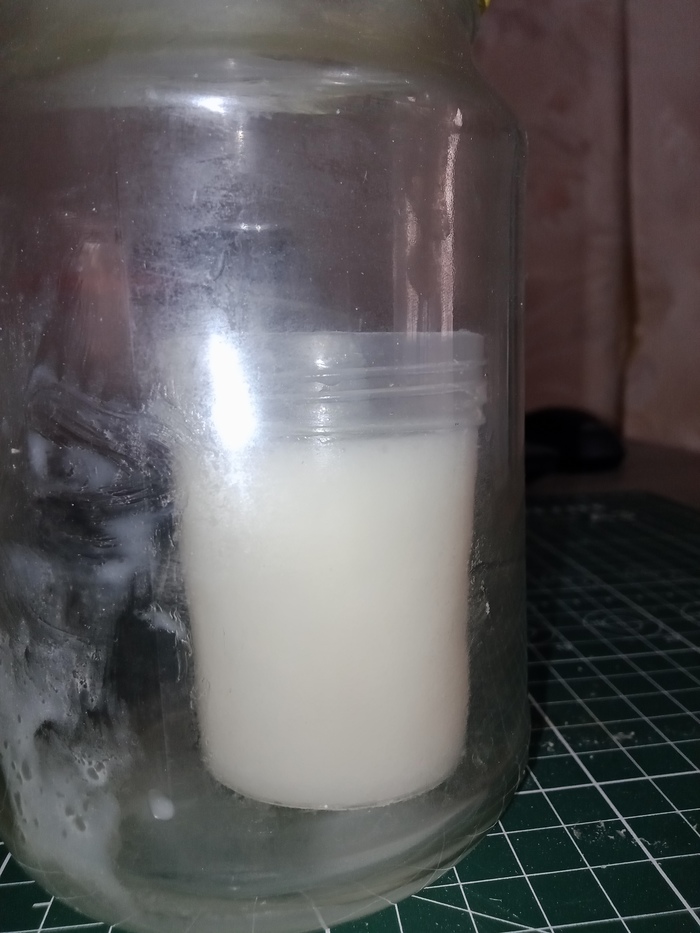

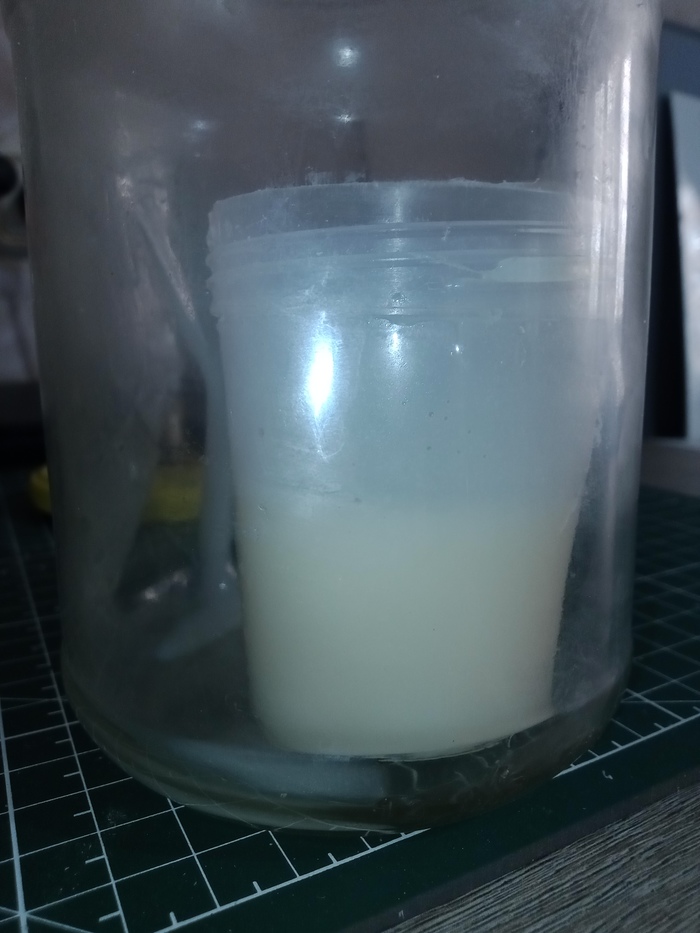

-Замешали, дегазируем.

Я «дегазирую» не так как нужно, конечно. Просто избавляюсь от больших пузырей. Нет насоса вакуумного, а шприцем большого разряжения не создашь. Но для моих целей этого хватает.

Сначала в ёмкости, где замешивал.

Запас по объему должен быть не менее 2.5 раз для «пены». Пример:

На первом фото в «вакууме». Второе при атмосферном давлении.

Мелкий нюанс:

-Не торопитесь мыть форму, где замешивали состав, отмывается он очень плохо. Дайте ему застыть и потом просто отдерете от ёмкости.

Пишите в комментариях, что не учел, как лучше и вообще мнение о материале и статье.

Так же хотел бы узнать где ещё применить этот материал в быту и не только.

Я сам, как видите, только начал работу с этим материалом и в интернете немного дельной информации по нему. Да, снимают про сайлентблоки на Ютубе, да про литьевые формы.

Как отлить полую форму

Пользователь

Регистрация: 21.09.2008

Откуда: казань

Сообщений: 75

В друзьях у: 1

Голосов: 16 / 0

Пользователь

Регистрация: 12.09.2006

Откуда: Germany

Сообщений: 29

В друзьях у: 0

Голосов: 0 / 0

Пользователь

Регистрация: 09.03.2009

Сообщений: 28

В друзьях у: 0

Голосов: 0 / 0

Пользователь

Регистрация: 19.08.2008

Откуда: ВКЛ

Сообщений: 710

В друзьях у: 1

Голосов: 67 / 16

Пользователь

Регистрация: 30.03.2008

Откуда: г.Обнинск-Москва

Сообщений: 270

В друзьях у: 4

Голосов: 8 / 0

| Цитата |

|---|

| Лил без восковок. Кто нибудь делал подобное? Давайте делиться опытом! |

Пользователь

Регистрация: 19.08.2008

Откуда: ВКЛ

Сообщений: 710

В друзьях у: 1

Голосов: 67 / 16

Пользователь

Регистрация: 09.03.2009

Сообщений: 28

В друзьях у: 0

Голосов: 0 / 0

Пользователь

Регистрация: 30.03.2008

Откуда: г.Обнинск-Москва

Сообщений: 270

В друзьях у: 4

Голосов: 8 / 0

Пользователь

Регистрация: 05.05.2007

Откуда: Москва

Сообщений: 1113

В друзьях у: 1

Голосов: 20 / 1

Администратор

Регистрация: 07.12.2004

Откуда: Москва

Сообщений: 2031

В друзьях у: 11

Голосов: 76 / 7

| Цитата |

|---|

Использовать формомассу геморно и по этому вопрос к serg, когда уже водорастворимый воск появится?  |

Пользователь

Регистрация: 19.08.2008

Откуда: ВКЛ

Сообщений: 710

В друзьях у: 1

Голосов: 67 / 16

Пользователь

Регистрация: 09.03.2009

Сообщений: 28

В друзьях у: 0

Голосов: 0 / 0

Пользователь

Регистрация: 25.10.2007

Откуда: ВБК

Сообщений: 3260

В друзьях у: 7

Голосов: 139 / 27

Пользователь

Регистрация: 30.03.2008

Откуда: г.Обнинск-Москва

Сообщений: 270

В друзьях у: 4

Голосов: 8 / 0

| Цитата |

|---|

| что кроме литья по выплавляемым моделям, других приёмов не существует! |

Пользователь

Регистрация: 05.05.2007

Откуда: Москва

Сообщений: 1113

В друзьях у: 1

Голосов: 20 / 1

| Цитата |

|---|

| Это когда остывший воск на стенках формы остается, как я понял. |

Пользователь

Регистрация: 06.06.2008

Сообщений: 891

В друзьях у: 0

Голосов: 33 / 8

Пользователь

Регистрация: 09.03.2009

Сообщений: 28

В друзьях у: 0

Голосов: 0 / 0

| Цитата |

|---|

| В форму заливается воск, до половины или 1/3 формы, форма быстро вращается с наклоном, чтобы воск облил все стенки, и что не прилипло к стенкам, тут же выплёскивается. На стенках остаётся тонкий слой. Метод чисто интуитивный и требует навыка, потому что определить тощину слоя воска никак нельзя, пока не вынешь восковку из формы. Но при некоторм навыке получается практически без брака. |

Пользователь

Регистрация: 12.10.2007

Сообщений: 4182

В друзьях у: 5

Голосов: 558 / 43

*yahoo* Какая интересная тема! Типа пустотелое литье. Столько разных способов!

Вапщета сначала с терминами нужно разобраться. И предложить стройную систему. Но желающих, предполагаю, не найдется. Или найдется?

1 Оплеск что по силикону, что по формомассе (по формомассе лучше, у нее теплопроводность лучше) сильно неравномерен по толщинам (верхушки толстые, низушки тонкие). Зато ррраз и готово. А отливку пускай Пушкин дритипупит.

2 Делать пустотелую модель равномерной толщины….например, гальваникой…потом с модели силиконы (особенно с внутренней поверхности)….нууууу…лучше из фрагментов. Под последующую сборку по воску.

3 Делать пустотелые силиконовые модели под оплеск внутри и снаружи формомассой…изображая литье в кокиль или землю….нуууу…на любителя.

4 Делать оплеск непосредственно сплавом, намораживая корку и сливая лишнее…сильно зависит от геометрии модели…не ювелирный способ.

Что плохо….что в любом случае придеца делать…А если я, к примеру, не же-ллл-аааааю?

Поэтому предпочитаю способ номер два. Который имеет свои заморочки. Как и любой другой. Например, периферия воскового фрагмента остывает раньше и держит геометрию как пяльцы вышивание. А серединка дает усадку и теряет кривизну. Сборка получается несколько «граненая».И т/д и т/п. Вопщем, куда ни кинь, всюду клин. Нет щастья…

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

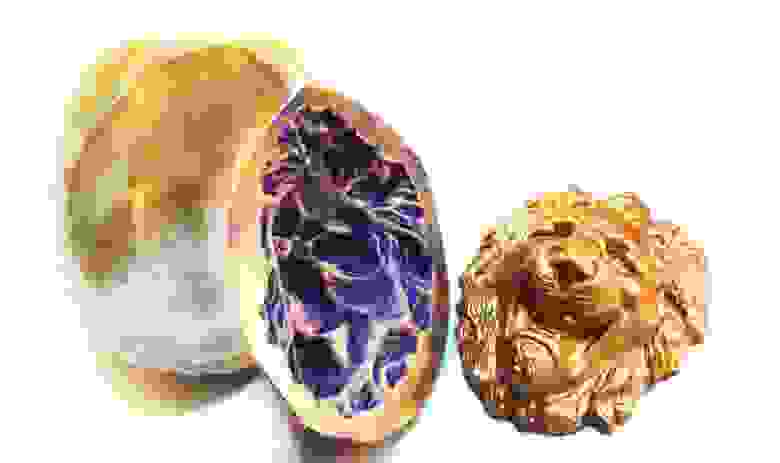

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

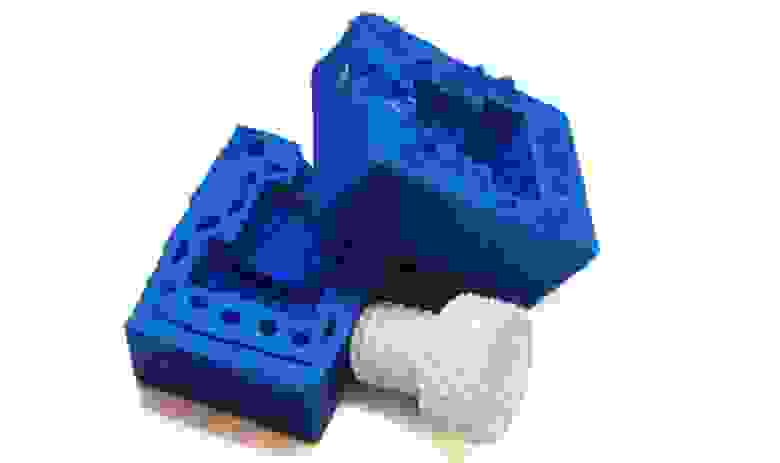

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.