как придать форму монолитному поликарбонату

Формовка поликарбоната и ее виды

В век современных технологий, ведущие авто компании мира, создают автомобили с остеклением из поликарбоната, тем самым придавая оптике и остеклению авто в целом самые причудливые формы. Ярким примером таких технологий является BMW Vision Efficient Dynamics Concept, прозрачные детали, которого выполнены из поликарбоната, которому придают форму при помощи формовки.

Как осуществляют формовку поликарбоната

При выполнении данного процесса должно соблюдаться правило: формуемая зона должна находиться при температуре около 150°С, иначе выполнение технологии формовки будет нарушено и восстановить данный процесс будет очень сложно, что неизбежно приведет к снижению прочностных качеств формуемого изделия и изменению его химической устойчивости.

Виды формовки поликарбоната

Выделяют несколько основных видов формования:

Термическая формовка

Термическая формовка поликарбоната вместе с защитной упаковочной полиэтиленовой пленкой

Вакуумная формовка

Используются специальные вакуумные машины, как с предварительной сушкой, так и без нее. С помощью вакуумной формовки требуемому изделию можно придать очень четкие формы, но сам процесс довольно трудоемкий и требует специального высокотехнологического оборудования.

Формовка поликарбоната под давлением

Свободное формование

Формование не требующее предварительной сушки, но требующее тщательного температурного контроля в печи. Очень часто такой процесс применяется при изготовлении индивидуальных заказов и выполняется он под постоянным присмотром специалиста.

Изгибание по линии нагрева

Такой вид формовки поликарбоната может производиться без предварительной сушки, но при этом нужно строго следить, чтобы температура на линии изгиба была не ниже 150°С, в противном случае можно лишиться необходимых ударопрочных свойств изделия. Листы более 3 мм изгибают на специальном оборудовании. Гибку по линии нагрева выполняют и с сохранением защитного покрытия для листов толщиной менее 6 мм.

Несомненно, поликарбонат является отличным материалом для изготовления таких изделий, у которых прозрачность и жесткость являются основными эксплуатационными характеристиками. Но иногда для того, чтобы найти оптимальное соответствие между универсальностью и долговечностью конструкции изделия, проектировщикам и формовщикам необходимо решить проблему остаточного напряжения (возникающую при недостаточном подборе температурного режима) за счет дополнительного этапа снятия напряжения. Эта проблема решается путем дополнительных капитальных затрат, увеличения энергопотребления и добавления времени цикла производства. Помимо этого остаточные стрессы могут все же наблюдаться после этапа снятия, что может, в конечном итоге, повлиять на выносливость окончательной конструкции в повседневном использовании. Поэтому целесообразно, после формовки провести тестирование вновь полученного изделия.

Таким образом, учитывая особенности технологии можно сделать вывод о том, что формовка поликарбоната будет незаменима в том случае, если необходимо получить тонкостенные предметы с хорошим четким воспроизведением сложных форм, либо изделия средней толщины простых форм при массовом выпуске, а также при изготовлении бесшовных изделий или изделий на заказ.

Понравилась ли Вам статья? Нашли ли Вы ответ на Ваш запрос? Возможно, у Вас есть свой взгляд на данную тему или есть, что добавить? А возможно, Вы знаете то, чего не знают другие пользователи? Поделитесь своими соображениями в комментариях, наверняка многим будет интересно.

Как осуществляется формовка поликарбоната

Двумя наиболее интересными качествами поликарбоната являются его прозрачность и гибкость. Первое свойство позволяет использовать материал вместе силикатного стекла – полимер прочнее, дешевле в изготовлении и уступает стеклу в прозрачности всего лишь на 10–15%. Второе качество охотно используют дизайнеры, создавая светопропускные конструкции самой разной конфигурации.

Как формуется поликарбонат?

Области применения

Формовка материала

Под формовкой понимают процесс придания материалу некоей криволинейной формы. Как правило, для этого требуется термическая обработка листа, матрица для придания формы и прочее. Однако в случае поликарбоната возможны и другие способы, вполне доступные в домашних условиях.

Термическая обработка

Способность гнуться, сохранять изгиб и не деформироваться при этом обеспечивается достаточным показателем текучести. При повышении температуры текучесть увеличивается в некоторой степени, то есть, листам можно придать не только изгиб, но и сложную форму. Обрабатывается и монолитный, и сотовый поликарбонат.

В зависимости от особенности последней стадии формовки различают три вида.

Гибка по линиям

Этот метод чаще всего используют дома. Монолитные или сотовые листы для арочных конструкций – козырька, теплицы, не нуждаются в сложной форме, только в плавном изгибе или изгибе под углом, если речь идет о многоугольной арке.

Технология проста: требуемый участок прогревают строительным феном и сгибают под нужным углом. Возможная величина угла указывается в паспорте изделия, так как для материалов с разной толщиной она отличается. На фото – рабочий момент.

Холодная формовка

Требует исключительно физических усилий. Поликарбонат не прогревается и не высушивается, а подвергается обработке при нормальных условиях. На производстве для этого используются металлические вальцы.

Своими руками лист закрепляется в тисках и вручную ему придается требуемая форма.

На видео формовка изделия рассматривается более подробно.

Формовка поликарбоната — уникальные изделия высокой прочности

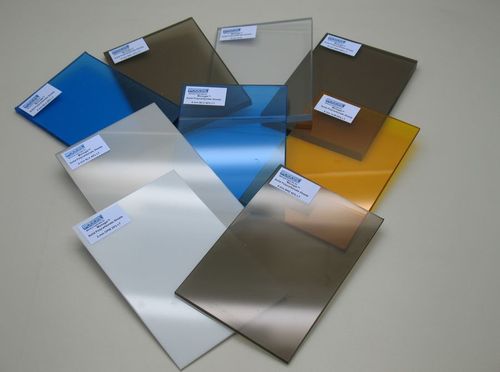

В последнее время на рынке появляется все больше изделий из поликарбоната — твердый полимерный бесцветный пластик, состоящий из гранул, крепко сцепленных друг с другом. Популярность этого материала связана с уникальными свойствами: гибкостью, небольшим весом, ударопрочностью, прозрачностью и т.д.

Самый распространенный способ обработки поликарбоната — это формование. Таким образом, производятся стулья разнообразных форм, небьющаяся посуда, корпусы бытовой техники, покрытия мобильных телефонов, оптика для автомобилей, прочее.

Формование поликарбоната — это процесс придания твердому пластиковому листу разнообразной формы различными технологическими способами. Важный момент технологии производства из поликарбоната — это непрекословное соблюдение в формовочной зоне температуры 150 градусов по Цельсию. Нарушение этого правила может привести к уменьшению связи между гранулами пластика, что приведет к снижению физической и химической прочности формуемого изделия.

Формовка поликарбоната делится на следующие виды:

Остановимся на каждом виде более детально.

Термическая формовка

Термическая формовка начинается с процесса сушки. Зеркальные листы пластика нагреваются до температуры 120 градусов по Цельсию, а отражающие до температуры 110 градусов. Далее поликарбонат накаляют до температуры 180 градусов, далее путем вытяжки и сгибания из него формируют изделия по шаблону. Для проверки степень сухости листа пластика из печи достается небольшой кусок, доведенный до температуры 180 градусов и если в течение 10 минут на нем не появились пузырьки, то процесс сушки завершен.

Термическая формовка с защитной упаковочной пленкой

Термоформование поликарбоната с упаковочной пленкой довольно распространено в производстве. Это связано с тем, что пластиковые листы выпускаются с защитной пленкой, которая способна выдерживать значительное термическое воздействие. Если изделие не требует значительных изгибов и продолжительного процесса сушки, то пленочное покрытие не снимается.

На заметку: При производстве изделий с высокими оптическими характеристиками, требуется длительное термическое воздействие, при котором пленка может оставить заметные следы, поэтому ее удаляют.

Вакуумная формовка

Вакуумная формовка поликарбоната выполняется на специальных вакуумных аппаратах. Такой способ позволяет производить изделия достаточно детальные формы. Процесс вакуумной формовки состоит из следующих этапов:

Формовка под давлением

Формовка поликарбоната выполняется без процесса сушки монолитного листа. Метод оптимален при неглубокой вытяжке и производстве несложных изделий.

Формование с изгибом по линии нагрева

Формование с изгибом

Благодаря нагреву только линии сгиба, предварительная сушка не применяется. В процессе производства важно соблюдение оптимальной температуры (не менее 150 градусов по Цельсию) на линии сгиба листа. Для этого используются электрические нагреватели, которые располагаются над рабочей плоскостью с обеих сторон. Если в момент сгиба температура упадет ниже минимально допустимой температуры, то изделие утратит свою прочность.

Холодное формование

Формовка поликарбоната выполняется с использованием стальных вальцов, которые проходят по всей длине заготовки. Максимальный угол сгиба напрямую зависит от толщины материала. В процессе холодного формования имеется ряд нюансов:

Поликарбонат является прекрасным материалом для изготовления изделий с повышенной прозрачностью и прочностью. При этом процесс производства ставит перед формовщиками довольно сложную задачу — остаточное напряжение, которое возникает при неоптимальном температурном режиме. Решить данную проблему можно путем использования более современного оборудования и увеличения времени производственного цикла. Это в свою очередь требует финансовых затрат и влияет на себестоимость. Но в конечном итоге, даже при идеальном процессе формовки могут наблюдаться остаточные стрессы на этапе снятия, что влияет на качество окончательной конструкции. Поэтому формовка поликарбоната должно завершаться тестированием изделия.

Учитывая нюансы технологического процесса, формовка — это лучший способ изготовить тонкостенные и бесшовные изделия со сложными контурами.

Гибка поликарбоната

Гибка поликарбоната

Сообщение tva » 27 авг 2007 08:51

Сообщение Игорь Гуржуенко » 27 авг 2007 09:35

Сообщение tva » 27 авг 2007 09:42

Сообщение Игорь Гуржуенко » 27 авг 2007 09:50

Сообщение Goblin » 27 авг 2007 12:38

Сообщение donald » 27 авг 2007 12:53

Сообщение Игорь Гуржуенко » 27 авг 2007 13:11

Сообщение tva » 27 авг 2007 15:16

Сообщение donald » 27 авг 2007 17:12

Сообщение Goblin » 27 авг 2007 17:48

Сообщение donald » 28 авг 2007 11:11

— сверление

— нарезка резьбы

— распиловка

— штамповка и резка

— лазерная резка.

Сообщение Игорь Гуржуенко » 28 авг 2007 12:16

Поликарбонат, как полимер, можно представить себе в виде очень густой и тянучей жидкости. Соответственно, все быстрые воздействия на эту жидкость приводят к увязыванию в ней. Дисковые пила оставляют в поликанрбонате свои зубья. Фрезы, при высоких оборотах и/или большой подаче ломаются как спички. Даже пуля вязнет в поликарбонате, как муха в варенье (именно в этом пуленепробиваемость поликарбоната).

Сообщение donald » 28 авг 2007 12:47

Хотелось бы посмотреть на рекламную конструкцию из монолитного поликарбоната, изготовленную руками или тисками.

Пуленепробиваемость ЛПК характеризуется его высокой ударной вязкостью (кДЖ/кв.м) и не так уж сильно сказывается на податливость при мех обработке.(.в частности фрезеровке). Пример, царапины. Очень легко ставиться на этом материале. А теперь возьмём обычное оконное стекло, поставим на нем царапину и выстрелим из пистолета. По-моему, всё очевидно. (ударная вязкость не причем)

Сообщение Игорь Гуржуенко » 28 авг 2007 13:42

Сообщение donald » 28 авг 2007 14:10

Приятно быть Вами узнаваемыми.

Руководство по обработке монолитного поликарбоната (МПК)

Резка, фрезерование, формование, сушка, нагревание, склеивание, сверление МПК.

Обработка

Для обработки монолитного поликарбоната (МПК) применяются стандартные методы и оборудование для работ по дереву и металлу. Но для получения качественного результата следует строго соблюдать рекомендации по настройке оборудования.

Обе поверхности листа монолитного поликарбоната защищены полиэтиленовой плёнкой, которая должна сохранятся в течение всей обработки и удаляться сразу после монтажа готового изделия. Но при проведении «горячих» работ её необходимо предварительно удалить. Если плёнка термоустойчивая, то работы при высоких температурах проводятся в плёночной защите.

Чтобы избежать вибрации и сдвига материала во время порезки, фрезеровании и сверлении, его необходимо зафиксировать на слесарном столе при помощи струбцин. При этом между зажимом и самим материалом необходимо использовать специальные прокладки (войлочные, полимерные, замшевые), которые предохранят материал от повреждений.

Для того, чтобы избежать травм при работе с листами монолитного поликарбоната, рекомендуется пользоваться рукавицами и защитными очками.

Резание

Если толщина листов монолитного поликарбоната не превышает 3 мм, то их можно резать ножницами или гильотиной. Для гильотины угол резания до 40 градусов и зазор 0,01-0,02 мм. Во всех остальных случаях используется стандартное раскроечное оборудование: ленточные, циркулярные пилы, лобзик, ножовка, фрезер. Наиболее качественный результат получается при работе с карбидными остро заточенными лезвиями.

При резании листов монолитного поликарбоната следует придерживаться следующего правила: чем тоньше лист, тем меньше расстояние между зубьями режущей поверхности.

При раскрое листов монолитного поликарбоната необходимо следить за постоянным удалением стружки, которая может поцарапать поверхность листа. Не рекомендуется использовать высокоскоростные инструменты для резки стали, не смотря на то, что монолитный поликарбонат обладает довольно высокой температурой плавления, края могут получится оплавленными.

Фрезерование

Используя фрезер, с монолитным поликарбонатом можно совершать разные операции:

При фрезеровании монолитного поликарбоната конечный результат зависит от остроты инструмента и удалением образовавшихся опилок, которые могут привести к образованию царапин на изделии.

Ручной электрический фрезер даёт возможность резки (вырезания) материала, зафиксированного на рабочем столе. Для простой порезки листа монолитного поликарбоната используется направляющая шина. А чтобы вырезать деталь по заданному контуру, достаточно сделать её заготовку из фанеры и, наложив её на монолитный поликарбонат, обвести фрезером. На фрезу одевается ролик, который обеспечивает постоянный контакт с заготовкой без её деформации.

Для выбора настройки фрезера обращайтесь в инструкцию прилагающуюся к оборудованию.

Формование монолитного поликарбоната

Формовать монолитный поликарбонат можно двумя способами: холодным и горячим (термоформование).

Холодное формование

Производится на металлических вальцах, вдоль направления экструзии (длина листа). Максимальный угол холодного формования зависит от толщины материала, и приблизительно может рассчитываться исходя из соотношения угла изгиба = 150 толщин материала.

Возможности применения холодного изгиба ограничены многими факторами: опытом специалиста, исходным качеством пластика, внутренними напряжениями, которые могут остаться после производства материала. Поэтому применять его необходимо с большой осторожностью.

Термоформование

Формование в горячем состоянии можно производить разными методами:

При работе с монолитным поликарбонатом способом негативного формования, особенно толстыми листами, свободное обволакивание матрицы может быть недостаточным. Это объясняется высокой вязкостью материала в пластичном состоянии. Поэтому для заполнения углов и глубоких участков матрицы может потребоваться дополнительное давление.

Сушка

Рекомендации по проведению сушки листов монолитного поликарбоната:

Чем толще лист, тем длительнее сушка. Таблица 1

| Толщина, мм | Время сушки при 125 оС, часы |

|---|---|

| 2 | 4 |

| 3 | 7 |

| 4 | 12 |

| 5 | 18 |

| 6 | 26 |

| 8 | 45 |

Нагревание до температуры пластичности

Результат термоформования зависит от качественного нагрева материала в печи. Необходимо тщательно контролировать, чтобы температура листа была одинаковой по всей плоскости, а это напрямую зависит от равномерной циркуляции тёплого воздуха в камере. Медленно повышая температуру в камере, необходимо перейти рубеж «точки стеклования» (150 оС) и довести лист до пластичного состояния.

Свободное формование

Самый простой способ формования. Заключается в свободном обволакивании формы разогретым листом. Лист укладывают поверх формы и помещают в разогретую до 150 оС печь. После полного обволакивания, вынимают из печи (вместе с формой) и оставляют до остывания. Качество результата зависит от отсутствия зон локальных перепадов температур. Также, если лист не подвергается сушке, необходимо учитывать размер усадки пластика, потому что лист не фиксируется рамой. Свободное формование применяется при производстве несложных изделий.

Формование под давлением

Необходимо очень быстро выполнять все операции, так как монолитный поликарбонат очень быстро остывает.

Формы (матрицы) изготавливаются из стали или алюминия. Изделия, которые требуют хороших оптических свойств (защитные стёкла на транспорте, полицейские щиты, защитные маски) изготавливаются на матрицах из отполированной стали/алюминия. а также стекла/керамики, покрытых глазурью.

Кроме давления воздухом или усилий рукой (защищённой перчаткой или другим мягким материалом), к этой технологии термоформования относятся формования с пуансоном, формование при помощи матрицы и пуансона.

Вакуум-формование

Этот вид формования проще, чем механическое воздействие на разогретый лист и даёт более качественный результат. Необходимо помнить, что вакуум-формование всегда нуждается в предварительной сушке материала, так как использует материалы, превышающие 160-165 оС,

Также необходимо контролировать равномерность толщины отформованного изделия, потому что разные отрезки листа растягиваются неравномерно.