как залить металл в форму

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

Ювелирное литье в домашних условиях для новичков

Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо.

Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу.

После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).

Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.

После черновой обработки, автор решил примерить кольцо, но оказалось, что оно не совсем подходит.

По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

После чернения, снова полируем кольцо, но уже финишными абразивами и любуемся результатом.

Как говорилось вначале, кольцо пролилось отлично. Все дефекты, что вы можете заметить, были получены на стадии моделирования. Поэтому, по-хорошему, лучше использовать более обрабатываемые материалы. Ведь чем лучше подготовлена модель, тем меньше придется работать с ней после литья.

Благодарю за внимание. До новых встреч!

ЗАЛИВКА ЛИТЕЙНЫХ ФОРМ

Заливка является одной из операций изготовления отливок, назначение которой заключается в заполнении полости формы расплавленным металлом. При заливке, а также при проведении других технологических операций может возникать брак отливок. Важным контролируемым параметром операции является температура заливки. «Холодный» металл плохо заполняет полость формы и в отливке образуются дефекты: недоливы, неспаи, неслитины. При этом может быть также затруднен выход газовых пузырей из отливки, что способствует образованию газовых раковин.

Температуру заливки конкретного литейного сплава определяют по его перегреву относительно температуры ликвидуса. Выбор перегрева зависит от его влияния на структуру и механические свойства сплава, толщины (минимальной, преобладающей) и протяженности стенок отливки, склонности сплава к пленообразованию, теплофизических свойств материала формы и ее начальной температуры, движущей силы, определяющей перемещение сплава в полости литейной формы, и других факторов. Для обеспечения удовлетворительного заполнения форм при изготовлении отливок из углеродистых и низколегированных сталей обычно достаточно перегреть расплав на 30–60 °С. При изготовлении тонкостенных стальных отливок перегрев увеличивают до 100 °С. Еще больший перегрев назначают при разливке высоколегированных сталей, склонных к пленообразованию. Абсолютные значения температур заливки сталей обычно колеблются от 1520 до 1620 °С.

Чугуны возможно и целесообразно заливать в формы при перегревах, составляющих сотни градусов. В зависимости от толщины стенки отливки серый чугун разливают при 1300–1450 °С. Температура разливки ковкого и высокопрочного чугунов при тех же толщинах отливки выше соответственно на 30–60 и 50–70 °С.

Бронзы, алюминиевые и магниевые сплавы из-за пленообразования перегревают на 100–200 °С. Температура разливки латуней и бронз составляет 1000–1200 °С, алюминиевых и магниевых сплавов соответственно 680–770 и 700–800 °С.

Качество литых деталей зависит также от техники заливки. Поэтому с целью устранения возможности появления брака необходимо соблюдать следующие правила:

1. РАЗЛИВОЧНЫЕ КОВШИ

Ковши – это емкости, металлический кожух которых изнутри футерован огнеупорным материалом. Ковши предназначены для кратковременного хранения и транспортирования жидкого металла, а также для заливки его в литейную форму. В ковшах осуществляют и ряд металлургических операций: рафинирование, модифицирование и легирование.

В качестве материала для футеровки применяют шамотный кирпич и смесь огнеупорной глины с песком, футеровка ковша, помимо сушки, должна быть подвергнута прокаливанию нагревом до температуры 700…800 °С, как правило, газом.

Ковши вместимостью до 500 кг футеруют огнеупорным составом из 75 % кварцевого песка и 25 % огнеупорной глины. Кварцевый песок на 2/3 может быть заменен шамотным порошком. Ковши вместимостью более 500 кг футеруют шамотным кирпичом. Кладку футеровки проводят с использованием увлажненной огнеупорной массы из наполнителя, идентичного или близкого по природе футеровочному кирпичу и огнеупорной глины. При футеровке носка вместо огнеупорной глины применяют жидкое стекло. Футеровку стенок рекомендуется выполнять толщиной 0,14 R, а днища – толщиной 0,2 R, где R – внутренний радиус ковша у верхней кромки.

После футеровки ковши сушат при температуре 300–350 °С в течение 3–8, а перед наполнением расплавом разогревают до 700–1000 °С для полного удаления свободной и связанной влаги, а также снижения потерь теплоты заливаемого сплава. Недостаточно просушенная футеровка ковша является причиной насыщения металла водородом. Ковши большой вместимости сушат в две стадии: сначала в течение 8–10 ч просушивают арматурный слой футеровки, прогревая его до 700–900 °С; после остывания арматурного слоя выкладывают рабочий слой и сушат его в течение 10–15 ч, постепенно прогревая до 900 °С.

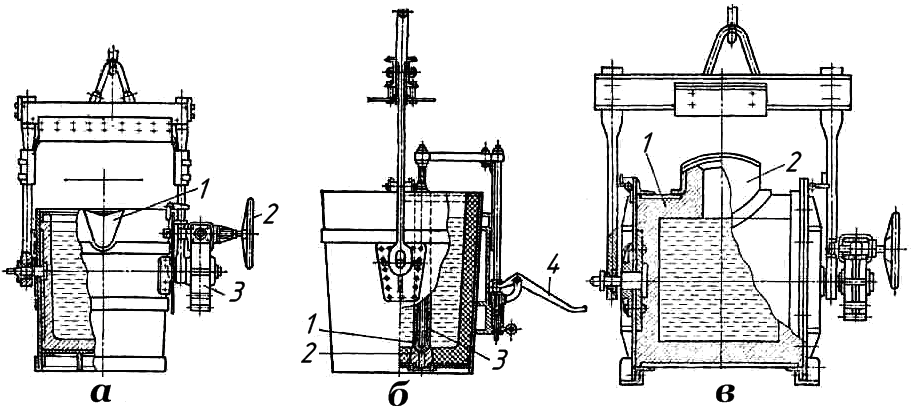

Разливочные ковши классифицируют по способу регулирования расхода металла при разливке, по геометрии рабочей полости и способу транспортирования. По способу регулирования расхода металла при разливке, различают поворотные и стопорные ковши. Из поворотных ковшей (рис. 1, а) расплав разливают в формы через сливной носок 1, расход металла регулируют поворотом ковша вокруг горизонтальной оси.

Рис. 1. Разливочные ковши

Наклоняют их с помощью ручных рычажных систем или самотормозящихся червячных механизмов 3, приводимых в действие от ручного штурвала 2 или электродвигателя. При разливке из поворотных ковшей возможен слив вместе с металлом шлака и попадание его в полость формы. Для устранения этого в ковшах устанавливают перегородки или керамические трубки, обеспечивающие поступление чистого металла из нижних уровней. Такие ковши называют чайниковыми

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Из стопорных ковшей (рис. 1, б) расплав разливают через отверстие огнеупорного стакана 2, размещенного в днище ковша. Отверстие открывают и перекрывают с помощью стопора – стального штока с пробкой 1 на конце, футерованного керамическими трубками 3 и жестко связанного с механизмом его подъема и опускания 4. Ковши вместимостью 1–6 т оборудованы одним стопором, более вместительные – двумя стопорами. При разливке из стопорных ковшей в полость формы всегда поступает расплав, свободный от шлака. Расход металла определяется металлостатическим напором в ковше и площадью поперечного сечения стопорного стакана. Поэтому вначале разливки расход металла всегда больше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако в этом случае быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяется ограниченно. Стопорные ковши чаще используют при получении стальных отливок, реже – крупных чугунных.

По геометрии рабочей полости литейные ковши подразделяют на конические и барабанные. Конические ковши имеют форму усеченного конуса, уширенного кверху, и могут быть поворотными (рис. 1, а) и стопорными (рис. 1, б). Барабанный ковш является поворотным и представляет собой горизонтальный цилиндр 1, диаметр рабочей полости которого равен длине (рис. 1, в). Он имеет небольшую горловину 2 для заполнения расплавом и разливки. Поэтому в нем расплав остывает медленнее. Относительно малая высота ковшей обеспечивает удобство заливки форм. Но их труднее футеровать. Наиболее широко барабанные ковши применяют для разливки чугуна, значительно реже – для разливки стали и бронзы.

По способу транспортирования различают ручные, монорельсовые и крановые ковши. Вместимость ручных ковшей составляет 6–60 кг, монорельсовых – 100–800 кг, крановых 1–70 т. Ручные ковши являются поворотными коническими. Их применяют при производстве мелких отливок (при металлоемкости формы до 30 кг) в условиях единичного и мелкосерийного производства. Из монорельсовых ковшей, которые могут быть поворотными коническими и барабанными, заливают формы на конвейерах при производстве мелких и средних отливок.

Крановые ковши (конические и барабанные, поворотные и стопорные) применяют в единичном и серийном производстве отливок из чугуна, стали и сплавов цветных металлов.

При производстве мелкого литья на конвейере расплав из печи предварительно выпускают в раздаточный ковш большой вместимости, который устанавливают на специальном стенде заливочного участка. Из раздаточного ковша жидкий металл переливают в разливочный ковш малой вместимости.

Основным фактором, определяющим размеры ковшей, является металлоемкость форм. Так, для разливки чугуна рекомендуют применять ковши вместимостью, в 2–10 раз превышающей металлоемкость формы. При производстве мелкого стального литья применяют конические ковши с перегородками (чайниковые) вместимостью до 800 кг. Вместимость стопорных сталеразливочных ковшей наряду с металлоемкостью форм регламентируется допустимой кратностью открытия и закрытия отверстия стопорного стакана. Она обычно составляет 30–50 и лишь в отдельных случаях 70–120 раз. При заливке из двустопорных ковшей десяти и более форм второе стопорное устройство используют как резервное. Меньшее число форм можно заливать одновременно через оба отверстия стопорного стакана. В сталелитейных цехах при заливке форм металлоемкостью более 90 т рекомендуют одновременно использовать несколько ковшей меньшей вместимости.

Таблица 1 Взаимосвязь средней скорости заливки, типа и емкости ковша

| Тип ковша | Емкость ковша, кг | Скорость заливки, кг/с, при повороте ковша | ||

| медленном | более быстром | быстром | ||

| Ручной | 6…16 5,0…7,0 | |||

| Монорельсовый | 100… 250 7,5 …10,0 | |||

| Крановый | 1000… 5000 5000… 20000 | 5,0… 10,0 10,0…25,0 | 10,0…20,0 25,0…45,0 | 20,0… 30,0 45,0… 100,0 |

1.1. Расчет емкости ковша

Масса металла в ковше определяется суммарной металлоемкостью форм, заливаемых из одного ковша, с учетом запаса для компенсации возможных переливов и погрешностей формовки (3… 5 % объема ковша).

Для массового производства масса металла уточняется опытным путем с целью уменьшения сливов и предотвращения недоливов форм. Емкость заливаемого металлом ковша GК, кг, рассчитывают по уравнению

где ΔtТУ – допустимый интервал температур заливки по ТУ, °С; Δti – снижение температуры при заливке одной формы, °С; = металлоемкость формы, кг.

Пример расчета. Допустим, что ΔtТУ = 1400 – 1340 °С = 60 °С, а снижение температуры при заливке формы металлоемкостью = 50 кг составляет 20 °С. Тогда по приведенному выше уравнению емкость ковша составит GК = (60/20) • 50 = 150 кг. Эту величину нужно увеличить на 5 % для компенсации всплесков и разлива металла. Окончательно получим 157,5 кг.

Рассчитанная емкость ковша (157,5 кг) является максимально допустимой. Фактическая емкость ковша выбирается несколько меньшей, чем по расчету, с учетом возможных перерывов в заливке и времени поворота ковшей, особенно при заливке последних доз.

1.2. Расчет числа ковшей или заливочных устройств

Для конвейерного производства, кроме емкости ковша, необходимо также выполнять расчет числа ковшей или заливочных устройств, которые должны обеспечить заливку форм на непрерывно движущемся конвейере.

В первую очередь определяют полное время τФ, затрачиваемое на заливку одной литейной формы, по уравнению

Пример расчета. Производительность автоматической формовочной линии (АФЛ) составляет 240 форм/ч. Для определения скорости возврата тележки с ковшом необходимо определить скорость конвейера vк, принимая следующие допущения. Определим производительность АФЛ в минуту – 240/60 = 4 формы/мин. Если расстояние l между чашами соседних форм для АФЛ с опоками размером 700 х 800 мм принять равным 1м, то скорость конвейера составит vK = 4 м/мин.

Чтобы осуществить возврат тележки с ковшом в исходное положение, скорость возврата тележки vB должна превышать скорость конвейера vК, т.е. vB = kvк.

Если принять, что коэффициент к = 1,5, то vB = 1,5vк = 1,5∙4= 6 м/мин.

Примем τЗАЛ = 15 с, τП-З = 10 с и определим по приведенному в тексте уравнению время на заливку одной формы, с:

Время цикла линии исходя из производительности 240 форм/ч равно τЦ = 3600/240 = 15 с. Следовательно, для обеспечения производительности линии необходимое число заливочных ковшей (устройств) должно составить τФ/τЦ = 35/15 = 2,33. Округляя это значение в сторону больших чисел, получим, что заданную производительность АФЛ обеспечат три ковша (или устройства).

2. АВТОМАТИЗАЦИЯ ЗАЛИВКИ

На АФЛ используются автоматизированные заливочные устройства, позволяющие повысить стабильность заливки форм. Рассмотрим некоторые их них.

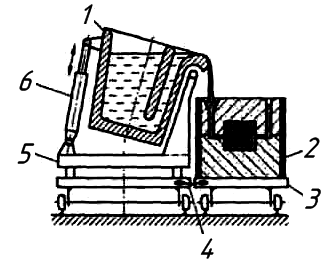

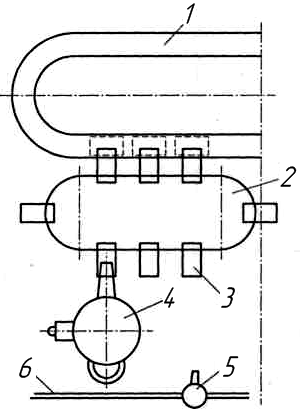

На рис. 2 показано автоматизированное заливочное устройство, которое используется для АФЛ с непрерывно движущимся конвейером.

Заливочное устройство размещается на тележке, которая перемещается по рельсам вдоль заливочной ветви литейного конвейера. На тележке 5 смонтирован приемник для разливочных ковшей (при одном или двух сменных ковшах в приемнике может быть предусмотрен подогрев жидкого металла в индукторе, который также размещается в приемнике). В приемник устанавливают сменный ковш 1, затем тележка заливочного устройства жестко скрепляется сцепкой 4 с тележкой 3 литейного конвейера, на которой установлена литейная форма 2. Наклон ковша осуществляется с помощью гидропривода 6. Управление заливкой производится оператором.

Рис. 2. Схема автоматизированного заливочного устройства: 1– сменный ковш; 2 – литейная форма; 3 – тележка литейного конвейер 4 – сцепка; 5 – тележка со сменными ковшами; 6 – гидропривод; по стрелке опрокидывание ковша и возврат в исходное положение

После заливки формы, тележка с ковшом возвращается в исходное положение для заливки следующей формы.

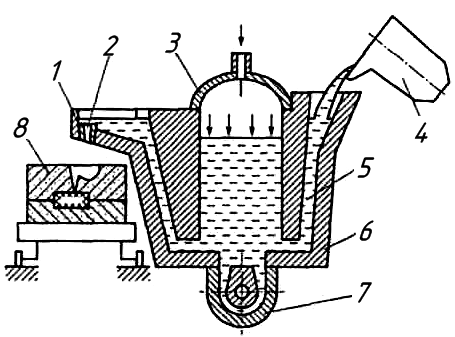

На рис. 3 показано заливочное устройство модели «Пресспоур», которое используется для АФЛ с прерывисто движущимся конвейером.

Рис. 3 Схема заливочной установки модели «Пресспоур»: 1 – калиброванное отверстие в керамической втулке; 2 – канал выдачи металла; 3 – крышка раздаточной печи; 4 – разливочный ковш; 5 – канал подачи металла в миксер; 6 – раздаточная печь; 7 – индуктор; 8 – литейная форма; прямые стрелки – избыточное давление воздуха над зеркалом металла

Заливочное устройство установлено стационарно и представляет собой раздаточную печь 6 с подогревом металла индуктором 7. Раздаточная печь имеет приемный канал 5, по которому жидкий металл по мере необходимости подается в раздаточную печь из разливочного ковша 4. Зеркало металла в печи поддерживается на уровне, при котором металл не выливается из отверстия. При заливке калиброванное отверстие 1 носка заливочного устройства совпадает с воронкой (чашей) литейной формы 8, в пространстве печи создается давление над зеркалом металла. Путем подачи воздуха (или инертного газа) через трубу в крышке 3 уровень металла в канале 2 поднимается и производится заливка. В конце заливки давление воздуха снимается и заливка прекращается. Заливка может производиться в автоматическом режиме по программе или с управлением оператором.

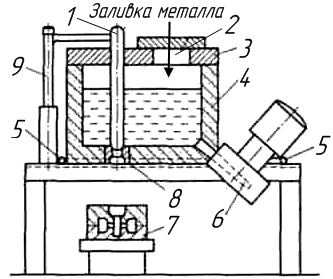

На рис. 4 показана заливочная установка «Поуромат», которая также используется на АФЛ с циклической работой конвейера. Заливочное устройство расположено стационарно над готовыми для заливки безопочными формами с вертикальной плоскостью разъема и представляет собой раздаточную печь 4 с подогревом металла индуктором 6. Металл периодически подается в раздаточную печь через приемное окно 2, далее для раздачи металла необходимо поднять стопор 1 с помощью подъемного устройства 9.

При этом металл через керамическую втулку 8 поступает в воронку (чашу) литейной формы 7. По окончании заливки стопор опускают, перекрывая выпускное отверстие раздаточной печи.

Фирмой «Роберте Корпорейшен» разработана конструкция автоматизированного заливочного устройства (АЗУ) «Ротопоур-2»

Конструктивная особенность АЗУ «Ротопоур-2» заключается в том, что тележки с ковшами установлены на колее специальной горизонтально замкнутой трассы, одна ветвь которой параллельна ветви литейного конвейера АФЛ (рис. 5).

Рис. 5. Схема автоматизированного заливочного устройства «Ро-топоур-2»: 1 – литейный конвейер; 2 – горизонтально-замкнутая трасса заливочного устройства; 3 – заливочный ковш; 4 – миксер-дозатор; 5 – раздаточный ковш; 6 – монорельс

Литейный конвейер 1 может работать в пульсирующем и непрерывном режиме. Формы могут быть одинаковыми и разными по металлоемкости, в зависимости от номенклатуры отливок и их массы. Число тележек для разливочных ковшей на горизонтально замкнутой трассе 2 может меняться в зависимости от требований и производительности АФЛ.