Шпальные ящики что это

Шпальный ящик

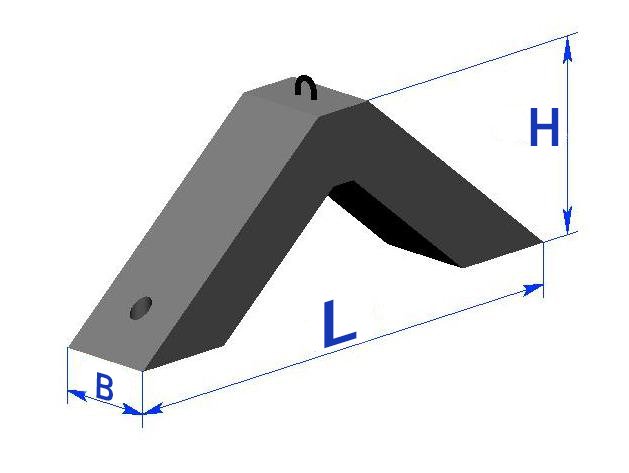

Шпальные ящики представляют изделие перевернутой V-образной формы. При изготовлении используется морозостойкий бетон, выдерживающий динамические и статичные нагрузки, исходящие от поездов. Предназначен для облегчения конструкции и естественного удаления скапливающихся осадков и посторонних предметов на ЖД-путях.

«Пром ЖБИ» производит и реализует шпальные ящики и для железнодорожных путей. Вся продукция изготавливается под строгим соблюдением качества в соответствии как с установленными стандартами, так и по индивидуальным чертежам заказчика. Наличие собственного предприятия позволяет предлагать нашим заказчикам продукцию по самым выгодным ценам, без посредников.

Купить шпальные ящики Вы можете, написав нам на почту Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript . Также Вы всегда можете связаться по телефону +7 (800) 444-79-35.

Характеристики

Область применения

Шпальные ящики применяются на железнодорожных путях повышенного типа на пролетных и мостовых конструкциях. Устанавливается изделие между подшпальными распорками при создании основы рельсового пути.

Шпальные ящики что это

Откуда дровишки про засыпку?

| Моисеич, как думаете, этих 3 см. хватит чтоб в шпальном ящике уложить ДТ-перемычку. |

Брат, аты хоть в курсе что такое шпальный ящик?

Добрый день, Николай Николаевич!

Каким нормативным документом (письмом,распоряжением и т.п.) регламентируется объем(количество) вновь монтируемого оборудования при капитальном ремонте устройств СЦБ, при условии выполнения работ по утвержденной сл.Ш ПСД.

Николай Николаевич добавил 11.04.2013 в 20:34

Добрый день, Николай Николаевич!

Каким нормативным документом (письмом,распоряжением и т.п.) регламентируется объем(количество) вновь монтируемого оборудования при капитальном ремонте устройств СЦБ, при условии выполнения работ по утвержденной сл.Ш ПСД.

Интересно, интересно? Как это так вот по барабану?

Сергейpsv добавил 11.04.2013 в 23:57

количество демонтируемого оборудования разве проверяют?

ну найдите какое-нибудь старьё, скажите ревизору, дескать, вот, сняли.

Лучше рассматривать, конечно, на конкретном примере.

количество демонтируемого оборудования разве проверяют?

ну найдите какое-нибудь старьё, скажите ревизору, дескать, вот, сняли.

Лучше рассматривать, конечно, на конкретном примере.

Я предлагаю сделать решение которое сможет собрать в своих условиях любой работник ШЧ или РЦС.

. Вот поэтому связав все эти факты воедино я и предлагаю рассмотреть вопрос создания ТМП и устройства которое можно тиражировать в условиях ШЧ.

Согласен! Моя логика в том что любая схема состоит из конечных элементов и собрать простой монтаж из готовых проверенных реле с известным коэффициентом надежности можно без ущерба безопасности. Вопрос только в разработке ТМП на основании которых это можно сделать, в котором будет жестко закреплена номенклатура деталей и соединений. Хотя я наверное не знаю этот процесс полностью поэтому могу заблуждаться.

Кстати 2 комплекта совместно с ЭССО будут внедрить в этом году в нашем ШЧ, но на перегонах где РПБ работает в кабеле и проблем не доставляет.

ОСТ 32.91-97 «Система разработки и постановки продукции на производство. Аппаратура железнодорожной автоматики, телемеханики и связи. Порядок создания и производства.» Вам в помощь.

И это только первый документ из длинной очереди, перед тем как устройство «станет по поезда».

Инициативный и думающий парень душой болеет за любимую работу, а вы обзываетесь. Нехорошо это.

Если в системе используется передача сигналов по линейным проводам, то необходимо обеспечить безопасность работы системы при:

— обрыве линейных проводов, в т.ч. и во время сигнала в любой его фазе;

— коротком замыкании, при тех же условиях;

— взаимном перепутывании;

— наводке в них напряжения промышленной частоты.

Это минимум. Но в любом случае требования предъявляются к системе, а к каналу связи, будь то ВЛС или кабель, требования только электротехнические (сопротивление, емкость и т.п.).

Если в системе используется передача сигналов по линейным проводам, то необходимо обеспечить безопасность работы системы при:

— обрыве линейных проводов, в т.ч. и во время сигнала в любой его фазе;

— коротком замыкании, при тех же условиях;

— взаимном перепутывании;

— наводке в них напряжения промышленной частоты.

Это минимум. Но в любом случае требования предъявляются к системе, а к каналу связи, будь то ВЛС или кабель, требования только электротехнические (сопротивление, емкость и т.п.).

Можете подсказать документ, где про это можно прочитать подробнее? Особенно интересуют требования к каналам и линям связи.

Djmrak добавил 16.05.2013 в 19:29

Можете подсказать документ, где про это можно прочитать подробнее? Особенно интересуют требования к каналам и линям связи.

Djmrak добавил 16.05.2013 в 19:29

Насколько я понимаю, документов никаких по этому поводу нету. Есть всякие ОСТы и умные книжки про безопасность, в которых возможно что-то написано по этому поводу, но вот конкретно подсказать не могу.

Но уверен, что вот так прямо требования к каналам связи нигде не регламентированы, т.к. эти требования выдвигаются в зависимости от принципов использования этих каналов связи. Например, при использовании ВОЛС никто не выдвигает требований защиты от перепутывания проводов, однако появляются требования защиты от различного рода сбоев в каналообразующей аппаратуре.

В любом случае повторюсь, что безопасность должна решаться на уровне системы, а не канала, который использует система. А, в свою очередь, требования к каналу предъявляет уже сама система.

Содержание материала

При одиночной смене шпал должны соблюдаться следующие условия и правила.

Работы производятся бригадой, состоящей из одной или нескольких групп: по два монтера пути — при смене деревянных шпал вручную, из четырех монтеров пути — при смене с применением механизма МСШ-1, из шести монтеров пути — при смене железобетонных шпал. При смене деревянных шпал каждой группой руководит монтер пути V или IV разряда, сменой железобетонных шпал руководит бригадир пути.

Место работ ограждается сигнальными знаками «С».

При выполнении работ одной группой разрешается одновременно удалять из пути только одну шпалу. Если бригада состоит из нескольких групп, то можно на одном звене одновременно удалять две шпалы, но не чаше чем через шесть шпал. Одиночная смена деревянных шпал на бесстыковом пути при температуре рельсов, превышающей температуру закрепления плетей на 15°С и более, может выполняться одновременно через 10 шпал.

Для пропуска поезда шпалы должны быть уложены на свои места и подбиты, рельсы пришиты к ним на каждом конце шпалы не менее чем двумя костылями (шурупами), шпальные ящики засыпаны балластом. Если на сменяемой шпале отклонения от норм содержания колеи по шаблону превышают установленные допуски, то предварительно перешивают путь.

Разметка и сверление костыльных отверстий с отметкой шнуровой стороны и обвязка концов шпал выполняются заранее.

Балласт в шпальных ящиках отрывается на такую глубину, чтобы сменяемую шпалу можно было сдвинуть в открытый ящик и поставить на место новую.

Одиночная смена деревянных шпал группой из двух монтеров пути производится в следующем порядке.

Вначале оба монтера пути отрывают шпальный ящик, прилегающий к сменяемой шпале, и выход для вытаскивания ее: один — от конца шпалы к середине, а другой — от середины к противоположному концу, передвигаясь в одном направлении. После этого они расшивают шпалу, снимают противоугоны, удаляют Подкладки, сдвигают шпалу в открытый ящик и вытаскивают ее клещами на обочину через подготовленный выход.

Затем первый монтер пути подготовляет постель для новой шпалы, а второй подтягивает новую шпалу и вдвоем затаскивают ее в ящик, укладывают на место по шнуру, подводят под рельс подкладки и пришивают рельсы к шпале сначала по рихтовочной нити, а потом по второй нити, при этом один монтер пути подвешивает шпалу. После пришивки шпалу подбивают.

Рис. 113. Механизм для одиночной смены шпал MCШ-1

1 — трубчатая рама; 2 — двигатель внутреннего сгорания; 3 — четырехступенчатый цилиндрический редуктор; 4 — барабаны с лебедками

При песчано-гравийном балласте шпалу сначала подштопывают, затем подбивают маховыми подбойками одновременно с двух сторон накрест: один монтер пути внутри, а другой снаружи колеи, затем, перейдя через рельс, — с противоположной стороны. В таком порядке подбивается шпала под вторым рельсом. При щебеночном балласте шпалу подбивают торцовыми подбойками одновременно с двух сторон — сначала под одним концом, затем под другим.

В кривых подбивку начинают с наружной нити.

Подбив шпалу, монтеры пути ставят на место и закрепляют противоугоны, засыпают балластом шпальный ящик. К концу рабочего дня отрывают балласт поочередно у всех смененных шпал по концам и около рельсов, повторно подбивают шпалы, трамбуют балласт и выполняют оправку балластной призмы.

Одиночная смена шпал с применением механизма МСШ-1 на щебне производится в такой последовательности (рис. 113).

Установив сигнальные знаки «С», первый и второй монтеры пути отрывают щебень у торца сменяемой шпалы и закрепляют на торце захват-подпятник (на двухпутном участке — на торце шпалы со стороны междупутья, на однопутном — на заднем торце по направлению вытаскивания шпалы). Затем эти же монтеры пути проверяют и подготавливают места в смежных шпальных ящиках для беспрепятственной заправки упоров крепления рамы механизма за подошву рельса.

В это же время третий и четвертый монтеры пути расшивают костыли на шпале, удаляют путевые подкладки и вместо них ставят тонкие подкладки-лыжи. На участке, оборудованном автоблокировкой, а также на электрифицированном участке под подошву одного рельса ставят изоляционную подкладку, которая имеется в комплекте МСШ-1.

После того как полевой конец шпалы будет расшит и путевые подкладки удалены, первый и второй монтеры пути устанавливают механизм над заменяемой шпалой так, чтобы кронштейны рамы плотно опирались на концы смежных шпал, а захваты рамы обеспечивали надежное закрепление механизма за подошву рельса. Затем они же сматывают тросы с барабанов, вращая барабаны при помощи рукояток, запасовывают трос через низ направляющих роликов, зацепляют коушами за крюки захвата-подпятника и устраняют слабину троса, подтягивая его рукоятками барабанов.

Чтобы вытащить механизмом шпалу, необходимо включить редуктор, завести двигатель стартером, увеличить число оборотов двигателя и привести в движение барабаны механизма. При этом тросы наматываются на барабан и вытаскивают шпалу в сторону обочины.

После вытаскивания шпалы двигатель останавливают и отключают редуктор. Третий и четвертый монтеры пути отцепляют тросы с крюков захвата-подпятника, снимают его и сдвигают вытащенную шпалу на обочину. Затем они переставляют подкладки- лыжи и изоляционную подкладку для следующей операции — затаскивания новой шпалы.

В это же время первый и второй монтеры пути ставят плужок на передний конец шпалы, заправляют этот конец шпалы под подошву рельса, проверяют закрепление захватов рамы за подошву рельса, запасовывают трос через направляющие ролики, зацепляют коуши троса за крюки захвата-подпятника, а вслед за этим натягивают трос вручную. Заправить шпалу под рельс помогают третий и четвертый монтеры пути. Затем включают двигатель и затаскивают новую шпалу в путь; двигатель отключают.

Первый и второй монтеры пути, освободив трос от зацепления с крюками, снимают захват-подпятник и перемещают механизм к следующей сменяемой шпале. Третий и четвертый монтеры пути снимают плужок, подкладки-лыжи и изоляционную подкладку, выравнивают конец шпалы по шнуровой нити, укладывают подкладки и пришивают рельсы к новой шпале.

После этого все монтеры пути подбивают шпалу, планируют и трамбуют щебень, оправляют балластную призму.

Одиночная смена железобетонных шпал выполняется в следующей последовательности.

Вначале четыре монтера пути выбирают щебень из обоих прилегающих к шпале ящиков и у торцов до подошвы шпалы, а другие два монтера пути опробуют клеммные болты на смежных четырех шпалах (на двух шпалах в каждую сторону от сменяемой) и помогают укладывать по габариту выбранный из ящиков щебень.

Затем два монтера пути ослабляют на три-четыре оборота гайки клеммных болтов на четырех смежных шпалах, другие два монтера пути устанавливают домкраты и вывешивают рельсы с пришитой к ним шпалой; в это же время остальные два монтера пути подводят под вывешенную шпалу металлический лист длиной 3,1 м и шириной 0,25 м с ушками на концах. После этого шпалу опускают на металлический лист, четыре монтера пути, по одному с каждой стороны обоих рельсов, вывинчивают шурупы или закладные болты, снимают клеммы, вывешивают вновь рельсы, сдвигают в шпальные ящики и удаляют подкладки и деревянные прокладки. Сменяемую шпалу по металлическому листу вытаскивают из пути при помощи троса и веревок, обхватывающих петлей шпалу.

Перед укладкой новой шпалы выбирают щебень на длину 70 см в средней части постели с тем, чтобы по оси пути был просвет между шпалой и балластом до 5 см.

Новую шпалу затаскивают в путь по тому же листу, после чего четыре монтера пути устанавливают на шпалу прокладки и металлические подкладки и завинчивают закладные болты или шурупы. Одновременно с этими операциями два монтера пути после проверки ширины колеи устанавливают на новой шпале клеммы и закрепляют их.

После вытаскивания металлического листа из-под шпалы четыре монтера пути подбивают ее электрошпалоподбойками на длине 1 м от ее торцов, а два закрепляют клеммные болты на смежных шпалах.

После подбивки ящики засыпают щебнем, призму планируют и трамбуют.

Одиночную смену переводных брусьев выполняет бригада в составе трех монтеров пути. При смене флюгарочных брусьев место работ ограждается сигналами остановки и работой руководит дорожный мастер; остальные брусья заменяют при ограждении места работ сигнальным знаком «С» и работой руководит бригадир пути.

Новые брусья складывают против сменяемых на обочине или на междупутье заблаговременно.

Брусья заменяют с одновременным изъятием не более двух на комплект при условии, что между ними остается не менее 10 брусьев.

Для пропуска поезда брус должен быть уложен на место, пришит и подбит под рельсами. После пропуска поезда уложенные вновь брусья подбивают вторично.

Бригадой в составе трех монтеров пути можно вытаскивать из пути только один брус.

Сначала два монтера пути отрывают ящик между брусьями и выход против него. Третий монтер пути в это время вывинчивает шурупы или выдергивает костыли из сменяемого бруса. Затем все трое ломами сдвигают брус в ящик, вытаскивают его на междупутье и подготавливают постель для нового бруса.

После подготовки постели монтеры пути затаскивают и укладывают брус на место, сверлят в нем отверстия для шурупов, антисептируют их, укладывают подкладки, завертывают шурупы, подбивают брус и засыпают ящик с трамбованием балласта.

При смене флюгарочных брусьев порядок работы остается таким же, только добавляются операции по снятию и установке переводного механизма.

Шпальные ящики что это

Расстройство пути по направлению в плане, например, часто происходит от неправильного содержания пути по ширине колеи, от недостаточной величины плеча балластной призмы, резкого изменения величины радиуса кривой. Следовательно, для ликвидации этого расстройства нельзя ограничиться только рихтовкой пути. Необходимо установить и устранить причины, вызвавшие нарушение рихтовки.

Содержание рельсов. На изготовление рельсов уходит очень большое количество металла. Поэтому даже незначительное увеличение срока службы рельсов дает большую экономию металла.

Срок службы рельсов зависит от величины пропускаемого по пути тоннажа, скорости движения, вида тяги поездов, качества изготовления рельсов.

Характеристикой срока службы рельсов принят тоннаж брутто, перемещаемый по пути.

Как бы велики ни были достижения металлургов в улучшении качества рельсов, большое влияние на увеличение срока службы рельсов в пути оказывают условия, в которых они работают. Растянутые сверх нормы зазоры в стыках приводят к тому, что от постоянных ударов колес подвижного состава рельсовые концы сминаются. В стыке образуется впадина, которая в свою очередь способствует дальнейшему усилению ударов колес подвижного состава по концам рельсов. В конечном итоге это может привести к появлению дефектов 17.1; 18.1; 53.1 на концах рельсов. Поэтому при осмотре пути следует проверять, нет ли отклонений от норм и допусков в величинах стыковых зазоров, и принимать неотложные меры по устранению этих отклонений.

Значительно ухудшаются условия работы рельсов, если в пути имеются просадки в стыках, отступления по уровню, провисы, отбои, отсутствуют прокладки- амортизаторы.

Для создания нормальных условий работы рельсов в пути необходимо обеспечивать плотное опирание рельса на шпалы по всей длине. Поэтому шпалы постоянно плотно подбивают, балласт в шпальных ящиках утрамбовывают, путь надежно закрепляют от угона, чтобы шпалы не сдвигались с уплотненных постелей. Своевременно и качественно устраняют просадки в стыках, провисы, отступления по уровню. Заменяют изношенные прокладки-амортизаторы, систематически подкрепляют болты в стыках и клеммные болты, постоянно обеспечивают плотное прилегание костылей к подошве рельса и замену негодных.

Следует постоянно поддерживать правильное возвышение наружной нити рельсов в кривых. Эксплуатация рельсов при существенном недостатке или избытке возвышения приводит к неравномерности их износа. На внутренней нити появляется расплющивание головки (дефект 43), а на наружной увеличивается боковой износ (дефект 44) в сочетании с вертикальным.

В крутых кривых наблюдается интенсивный боковой износ рельсов наружных нитей кривых. Для его уменьшения применяют смазывание внутренних граней головок рельсов наружных нитей. Смазывание рельсов графитовой смазкой резко снижает интенсивность износа и значительно увеличивает срок службы не только рельсов, но и гребней колес подвижного состава.

При укладке рельсов или одиночной смене следят за тем, чтобы подошва рельса не опиралась на реборду подкладки, так как это приводит к серповидному выколу подошвы рельса, не допускают ступенек по высоте рельсов и по направлению их боковых граней свыше 1 мм.

Для предупреждения появления трещин и повреждений под головкой рельса в зоне стыка добиваются, чтобы головка рельса плотно опиралась на накладки. Если после плотного закрепления болтов имеется просвет между нижней поверхностью головки рельса и верхней поверхностью накладки, то накладки немедленно заменяют новыми.

Правильная разгрузка рельсов из подвижного состава важна для продления срока их службы. При разгрузке нельзя сбрасывать рельсы на неровные площадки или друг на друга, на конструкции или материалы, так как это вызывает искривление и повреждение рельсов. Рельсы разгружают только козловыми, мостовыми и другими кранами. На околотках, где нет таких механизмов, рельсы разгружают с платформ по рельсовым слегам, предварительно смазанным мазутом. Выгруженные рельсы укладывают только на прокладки (обычно старогодные шпалы) на ровной специально подготовленной площадке. Расстояние между прокладками не должно превышать 1,5 м.

Нельзя передвигать рельсы ударами кувалд или костыльного молотка, а также производить рубку рельсов при помощи зубила. Нанесенные этими инструментами повреждения развиваются в опасные дефекты, из-за которых затем приходится заменять рельсы.

В процессе эксплуатации в рельсах возникают и развиваются различные дефекты, связанные с недостатками в технологии их изготовления, качества металла и закалки и с неудовлетворительными условиями содержания их в пути.

Классификация дефектов и повреждений рельсов приведена в главе 2.

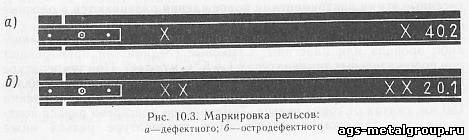

В зависимости от вида дефекта рельсы относятся к дефектным или остродефектным. В Инструкции по текущему содержанию железнодорожного пути указано, какие рельсы считаются остродефектными, а какие дефектными. Кроме того, рельсы относятся к дефектным, если их износ превышает установленные величины. При этом пользуются понятием приведенный износ, который представляет собой сумму вертикального и половины бокового износа (табл. 10.1).

Таблица 10.1. Допускаемый износ рельсов, мм

Все рельсы, находящиеся на околотке, должны иметь маркировку. Запрещается хранить в одном штабеле годные и негодные к укладке в путь рельсы. Нельзя укладывать в путь рельсы, не имеющие маркировки. Маркировку наносят на рельсы таким образом, чтобы она была обращена внутрь колеи.

По рельсам, имеющим поперечный излом, выкол головки, пропуск поездов не разрешается. По рельсам, имеющим трещины, на период, пока идет подготовка к их смене, возможет пропуск единичных поездов со скоростью не более 25 км/ч. Возможен также пропуск только одного поезда по лопнувшему рельсу со скоростью не более 5 км/ч. Порядок пропуска поездов устанавливает находящийся у такого рельса работник дистанции пути по должности не ниже бригадира пути. Пропуск поездов по лопнувнему рельсу в пределах мостов и тоннелей во всех случаях запрещается.

При замене рельсов надо помнить, что рельсы при положительных температурах удлиняются, а при отрицательных становятся короче. Величины их удлинения и укорочения зависят от изменения температуры. Эти величины приведены в Инструкции по текущему содержанию железнодорожного пути.

Производя смену рельсов в жаркое время года, проверяют наличие зазоров. При их отсутствии следует ожидать, что, как только сменяемый рельс будет изъят из пути, рельсовые плети с обеих сторон «надвинутся» в освободившееся пространство, уменьшив его. Если подготовленный рельс не будет короче на величину смещения рельсовых плетей, то установить его в путь будет невозможно. При низких температурах рельсовые плети после разболчивания стыков как бы «уползают» от сменяемого рельса и устанавливаемый в путь рельс должен быть длиннее на эту величину.

На звеньевом пути с возрастанием положительных температур удлинение рельсов от нагревания возможно за счет имеющихся зазоров. В случае отсутствия зазоров (это часто бывает при угоне пути) путь под влиянием продольных температурных сил начинает «выпирать» в сторону. В конечном счете может произойти выброс пути.

Учитывать температуру рельсов необходимо также при других работах по текущему содержанию пути: подъемке, рихтовке. Влияние продольных температурных сил в рельсовых плетях на условия выполнения работ по текущему содержанию бесстыкового пути будет рассмотрено ниже.

Содержание рельсовых скреплений. Под поездной нагрузкой рельсовые скрепления (стыковые и промежуточные) работают в очень сложных условиях и нуждаются в систематическом надежном содержании.

Накладки не должны иметь износа. Они должны плотно прилегать к головке и подошве рельса, в этом случае они работают нормально. Надежность прижатия накладок болтами проверяют остукиванием их молотком. Внешним признаком нормальной затяжки гаек болтов служит плотное прилегание пружинной шайбы к поверхности накладки и торцовой поверхности гайки. Если при полном затягивании гаек в своей средней части накладки неплотно прилегают к головке рельсов с зазором более 1,5 мм при старогодных рельсах и более 0,5 мм при новых рельсах, то такие накладки заменяют новыми или старогодными без износа. При замене изношенной накладки новой обязательно снимают в этом стыке вторую парную с ней накладку, иначе будет нарушено симметричное опирание рельса на накладки. При каждой смене накладок смазывают их рабочие поверхности графитовой смазкой, кроме уравнительных пролетов бесстыкового пути.

Подтягивание болтов в стыках всегда начинают с двух средних болтов. При четырехдырных накладках сначала затягивают средние болты, затем крайние и после этого опять окончательно средние. При шестидырных накладках сначала подтягивают средние, затем второй и пятый, после этого первый и шестой, и окончательно подтягивают средние.

Накладки систематически очищают от загрязнителей.

Содержание скреплений при деревянных шпалах. Подкладки должны всегда плотно опираться на верхнюю поверхность шпал и прилегать к подошве рельсов, поэтому нельзя допускать наличия в пути отрясенных и неподбитых шпал. Условия работы подкладок значительно улучшаются, если их укладывают на упругие прокладки из резины или гомбелита. Эти прокладки являются хорошими амортизаторами и предохраняют шпалу от механического износа. При зачистке заусенцев на шпалах необходимо следить за тем, чтобы постель для подкладки после затески была ровной и обеспечивала полное опирание подкладки на шпалу.

Подкладки не должны иметь вогнутостей или выпуклостей на верхней поверхности, прилегающей к подошве рельса, и местных выпуклостей у верха костыльных отверстий. Подкладку устанавливают строго по оси шпалы без перекоса. Нужно следить за тем, чтобы обшивочные костыли были полностью добиты. Подкладки с разработанными отверстиями для костылей или шурупов, погнутые или с изношенными ребордами заменяют новыми или исправными старогодными.

Строгое выполнение этих правил удлиняет сроки службы подкладок.

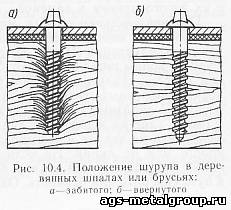

Костыли забивают только в просверленные и антисептированные отверстия и обязательно перпендикулярно поверхности шпал. Такое их положение обеспечивает наиболее плотное и прочное прикрепление рельса к шпале. Изогнутые костыли перед забивкой выпрямляют.

Изношенные костыли, а также «подработанные» в месте соприкосновения с подошвой рельса и подкладкой (чаще это бывает на наружных нитях кривых) своевременно заменяют. Обнаруживают такие костыли при перешивке и натурных осмотрах пути. На такие костыли надо обращать особенное внимание на тех участках, где вагоном-путеизмерителем регистрируется уширение пути, которое ручным шаблоном не обнаруживается. На участках с электротягой костыли подвергаются атмосферной и электрокоррозии и не обеспечивают нормальное прикрепление рельса к шпале. Такие костыли необходимо заменять.

Шурупы запрещается

Шурупы так же, как и костыли, «подрабатываются» в местах соприкосновения с подкладкой и могут подвергаться атмосферной и электрической коррозии. Иногда головки шурупов отрываются от стержня. Происходит это потому, что стержень шурупа плотно «сидит» в древесине и не может перемещаться вверх вместе с рельсом. Во время осмотров и при перешивках выявляют такие шурупы и немедленно заменяют.

Противоугоны в большой степени обеспечивают стабильность пути, если их хорошо содержат. Они должны занимать правильное положение на рельсах и плотно упираться в шпалы.

Пружинные противоугоны нередко отходят от шпал (особенно на однопутных участках). В этих случаях необходимо противоугоны переставить так, чтобы они упирались в шпалу, или, если расстояние от противоугона до шпалы незначительное, легкими ударами молотка (без перекашивания противоугонов на рельсах) сместить их до упора в шпалу. Бывают случаи спадания противоугонов из-за потери пружинных свойств или неправильной установки. Упавшие противоугоны заменяют.

Клиновые противоугоны (в том числе самозаклинивающиеся) необходимо своевременно закреплять, создавая плотное упирание якоря противоугона в шпалу. Чаще ослабление клиновых противоугонов происходит на рельсах, обильно покрытых смазкой, вытекающей из букс вагонов. В этих случаях перед закреплением противоугона подошву рельса очищают от смазки.

Содержание скреплений типа КБ при железобетонных шпалах. Подкладки этого скрепления укладывают на резиновые прокладки, что обеспечивает электроизоляцию их от шпал, упругую передачу давлений от подкладки на шпалу, уменьшает вредное влияние неровностей на поверхностях подкладок и шпал за счет деформации резины. Последнее обстоятельство весьма существенно для предупреждения изломов подкладок.

За состоянием резиновых прокладок систематически следят, особенно в кривых участках пути, где они срезаются подкладками; дефектные прокладки заменяют, чтобы предупредить скол бетона шпалы и излом подкладки.

Необходимо обеспечивать нормальную работу узла скрепления: не допускать выползания резиновых прокладок из-под подкладок и прокладок из-под подошвы рельса; закладные болты устанавливать в гнездо железобетонной шпалы в таком положении, чтобы прорезь на их торце размешалась вдоль пути; смазывать резьбу клеммных и закладных болтов два раза в год: весной и осенью; систематически довинчивать гайки закладных и клеммных болтов.

Надежность завинчивания гаек болтов проверяют выборочно динамометрическим ключом вслед за выполнением работ. Одновременно проверяют и заменяют шайбы, потерявшие свои пружинные свойства или изломавшиеся.

Важно постоянно контролировать состояние электроизолирующих деталей, в частности текстолитовых втулок. Обнаруженные дефектные втулки немедленно заменяют. Постоянно контролируют также положение клемм, которые должны быть прижаты к внутренней стороне реборды подкладки во избежание сползания их с подошвы рельса в процессе эксплуатации. Нельзя допускать соприкасание клемм и закладных болтов, так как это приведет к нарушению нормальной работы автоблокировки. Следует систематически очищать скрепления от загрязнителей.

Содержание деревянных шпал и брусьев. Хорошо поставленное содержание шпал и брусьев в пути увеличивает срок их службы, а следовательно, экономит древесину и уменьшает расходы, связанные с их изготовлением и заменой.

Успешно применяют также стягивание концов шпал металлическими болтами через предварительно просверленные отверстия.

Чтобы предохранить шпалы от влаги, на передовых дистанциях пути в новых шпалах (и в мостовых брусьях) шпаклюют мелкие трещины, а затем покрывают всю шпалу гидроизоляцией, например, в виде смол.

При укладке и перегонке шпал или брусьев нельзя ударять по ним кувалдами, костыльными молотками, подбойками и ломами. Необходимо добиваться сокращения перешивок пути, так как частые перешивки значительно сокращают срок службы шпал.

Между подкладкой и шпалой нередко образуется щель, в которую попадают влага и загрязнители, поэтому очень важно своевременно восстанавливать поверхность шпалы под подкладкой, затесывая ее или зачищая заусенцы. Затесанные места на шпалах и брусьях тщательно антисептируют.

Очень важно для нормального восприятия нагрузок от подвижного состава соблюдать установленную эпюру шпал в зависимости от грузонапряженности и плана линии. Уменьшение количества шпал против установленной эпюры приводит к их преждевременному износу.

Однако деревянные шпалы и брусья по истечении определенного срока становятся непригодными для эксплуатации. Для определения количества негодных шпал и брусьев ежегодно проводят весенние (к 1 мая) и осенние (к 1 ноября) осмотры. На основании данных осеннего осмотра составляют план смены и ремонта шпал и брусьев. Весной после осмотра шпального хозяйства этот план корректируют.

Шпалы и брусья считают негодными и намечают к смене, если они имеют:

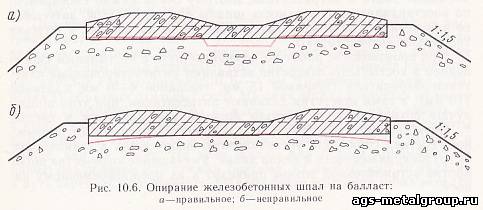

Содержание железобетонных шпал. Подбивая балласт под железобетонные шпалы, среднюю часть (по оси пути) не подбивают. Подбивка производится только в пределах 100 см от концов шпалы. Если шпалу подбить в средней части плотнее, чем по концам, то в ней возникают трещины с последующим изломом. На рис. 10.6 показано правильное и неправильное опирание железобетонной шпалы на балласт.

После того как в результате систематических подбивок наступит стабилизация пути, небольшую выправку пути можно производить с помощью укладки специальных регулировочных прокладок под подошву рельсов с тем, чтобы не разрушать уплотненное подбивками и поездами основание под шпалами. Для выправки пути используют регулировочные прокладки толщиной 3, 7, 5, 9 мм из дерева или кордонита. Если путь в профиле требует дальнейшего исправления, а возможность выправки с помощью прокладок исчерпана, производят подбивку балласта под шпалы.

Нельзя допускать смещения железобетонных шпал относительно их положения по эпюре. При расположении шпал не по эпюре затрудняется их подбивка механизмами, конструкция которых исходит из одинакового постоянного расстояния между шпалами. Допускается как исключение смещение шпал на величину не более 4 см относительно метки.

Железобетонные шпалы осматривают два раза в год: весной и осенью. При осмотре шпал особенно обращают внимание на их верхнюю поверхность в средней части, а также на зону узла скрепления. Дефекты шпал нумеруют; номер дефекта надписывают черной краской на правой половине (по счету километров) шпалы внутри колеи.

На каждой дефектной шпале по оси пути наносят белую полоску шириной 100 мм жирным известковым раствором. Затем организуют ремонт этих шпал. Трещины шириной до 1 мм заделывают полимерцементными красками. Трещины шириной более 1 мм заделывают полимерцементным раствором, приготовленным без песка. В обоих случаях предварительно поверхность трещины тщательно очищают и смазывают 10%-ным водным раствором полимерной эмульсии. Обнаруженные на шпалах сколы бетона, раковины и рыхлости очищают от грязи, масляных пятен и зубилом разделывают гнездо до полного удаления слабых частиц бетона и загрязнителей. Затем эти дефекты заделывают полимерцементным раствором, состоящим из высокопрочного цемента, песка, воды и специальных эмульсий.

Важнейшей особенностью железобетонных шпал является повышенная проводимость ими электрического тока. Поэтому бригады текущего содержания постоянно следят за наличием и исправностью изолирующих деталей в промежуточном скреплении. При обнаружении неисправных изолирующих деталей их немедленно заменяют.

Содержание балластного слоя. Особенность текущего содержания балластного слоя в определенной степени зависит от рода балластного материала. При песчаной балластной призме чаще осыпается бровка, оголяются концы шпал, появляются в результате измельчения песка сухие выплески в стыках и балластная призма легко размывается водой. В щебеночный балласт легко и глубоко проникают загрязнители. Можно говорить и о других особенностях каждого в отдельности материала, однако характерной особенностью для всех видов балласта является то, что с загрязнением все балластные материалы теряют дренирующую способность (способность пропускать влагу), а вместе с этим и упругие свойства. Поэтому защита балластного слоя от попадания засорителей является главным в содержании балластной призмы.

Строгое сохранение формы и размеров балластной призмы обеспечивает хороший отвод воды с ее поверхности и снижает возможность проникновения загрязнителей в балласт. Поэтому бригада текущего содержания пути должна своевременно исправлять любые повреждения балластной призмы, заботясь о том, чтобы ее размеры и форма соответствовали типовым поперечным профилям.

Загрязнители попадают на балластную призму с подвижного состава при перевозке сыпучих грузов или заносятся на путь ветром. Особенно интенсивно загрязняются участки пути там, где перевозятся уголь, руда, торф, окатыши, концентрат (железорудный). Засорители, находясь длительное время (если не убирать их) на поверхности балластной призмы, вследствие ее вибрации постепенно проникают внутрь этой призмы. Проникают засорители, находящиеся на поверхности балластной призмы, также и при производстве путевых работ, когда нарушается целостность балластной призмы (подбивка шпал, смена шпал и т. д.).

Одной из основных мер по защите балласта от засорения является систематическая уборка засорителей с поверхности балластной призмы. Периодичность уборки зависит в основном от интенсивности движения поездов по участку с сыпучими грузами (уголь, руда, агломерат, рудный концентрат, щебень, песок).

Асбестовый балласт впитывает воду до определенной степени. После увлажнения и уплотнения на поверхности балластной призмы образуется прочная корка толщиной до 15 см и выпадающая атмосферная влага хорошо стекает с призмы (если она содержится в соответствии с типовым профилем), не проникая внутрь балластного слоя и не разжижая балласт, а засорители остаются на поверхности и затем легко убираются машинами СМ-2 и др.

Очень важно при текущем содержании не допускать пустот под шпалами, так как они при определенных условиях приводят к образованию выплесков. Во время прохода поезда по участку пути с пустотами под шпалами можно наблюдать вертикальные перемещения шпал. Эти перемещения повторяются под каждым колесом или тележкой подвижного состава. При перемещении шпал вверх загрязнители, находящиеся на поверхности балластной призмы, проваливаются в щели между стенками шпал и балластом и засасываются под шпалы, а при перемещении шпалы вниз загрязнители нагнетаются в окружающий шпалу балласт. В результате постепенно балласт вокруг шпал в этом месте загрязняется и теряет свои дренирующие свойства. Во время дождей вода попадает под шпалу и, не имея выхода, задерживается там, разжижая загрязненный балласт. При проходе поезда, когда колесо придавливает шпалы вниз, разжиженный балласт выплескивается из-под шпал на поверхность балластной призмы; когда колесо уходит, грязь и вода опять попадают в свободное пространство между шпалой и балластом. Этот процесс постепенно усиливается и приводит к тяжелым расстройствам пути на этом участке. Пустоты чаще всего наблюдаются на участках выправки пути методом подсыпки, когда не соблюдаются установленные правила выполнения этих работ. Там, где шпалы и брусья постоянно плотно подбиты, выплески не появляются. Основным предупредительным мероприятием против образования выплесков является плотная подбивка шпал и брусьев и своевременная замена загрязненного балласта.

При появлении выплесков прежде всего необходимо выпустить воду из-под шпал на обочину или откос насыпи. Затем нужно удалить загрязненный балласт из-под шпал на глубину не менее 5 см ниже постели шпал, а также с боков и торцов. Вместо удаленного загрязненного балласта засыпают чистый, подбивают его под шпалы и заправляют балластную призму. При щебеночном балласте прежде всего очищают щебень за полевыми концами шпал, чтобы дать выход воде, а затем в шпальных ящиках и под шпалами на глубину не менее 10 см ниже постели.

При замерзании балластной призмы происходит равномерное вспучивание балласта в шпальных ящиках. Вспученный балласт приподнимает подошву рельса над подкладками, образуя провисы, для устранения которых требуются рабочие, время и материалы. А если провисы рельсов вовремя не устранить, то на подкладках образуются напрессовки снега и наледи, из-за которых рельсы выходят из реборд подкладок и отгибают наружные костыли упорной нити кривых. По этой причине происходят уширения колеи, вызывающие сходы подвижного состава. Поэтому перед замерзанием балластной призмы подрезают балласт в шпальных ящиках под подошвой рельса с образованием просвета до 50 мм. Это позволяет избежать поднятия рельсовых нитей над подкладками.

Дренирующая способность балласта также нарушается прорастающими сорняками и злаками. Необходимо своевременно уничтожать любую растительность на балластной призме, опалывая ее вручную или обрабатывая гербицидами. Гербициды (симазин, атразин, монурон и др.) разбрызгивают по поверхности балластной призмы и обочин специальным поездом. Трава после полива засыхает и не растет в течение от одного до двух лет в зависимости от вида применяемого гербицида и сроков обработки.