Учет дсе что это

Ремонтное производство

Коротко о статье

В сферу деятельности многих производственных предприятий входит не только изготовление новой продукции, но и предоставление услуг по ее ремонту (гарантийному, капитальному, текущему).

В статье рассматриваются возможности системы 1C:ERP для автоматизации учета ремонтных работ.

В первой части разобран большой сквозной пример, основанный на реальных требований авиастроительного предприятия.

Во второй части статьи кратко обозначены другие возможности 1C:ERP для автоматизации ремонтного производства, описаны схемы работы и особенности учета.

В дополнение к статье рекомендуем вебинар:

Вебинар «Управление ремонтным производством в 1С:ERP»Проблематика

На первый взгляд может показаться, что в ремонтном производстве нет ничего сложного: зная технологию изготовления, можно без труда разобрать изделие, заменить детали и снова собрать.

Фактически же процесс ремонта — это уникальная последовательность технологических операций для приведения ремонтируемого изделия в работоспособное состояние.

Осуществление этого процесса предполагает тщательную конструкторскую и технологическую подготовку: разработку рабочих чертежей, технических условий, технологических карт, проектирование и изготовление специальных инструментов и приспособлений, определение потребности в запчастях, материалах, оснастке и инструментах.

Так или иначе это все присуще и процессу изготовления продукции. Так в чем же сложность автоматизации именно ремонтного производства?

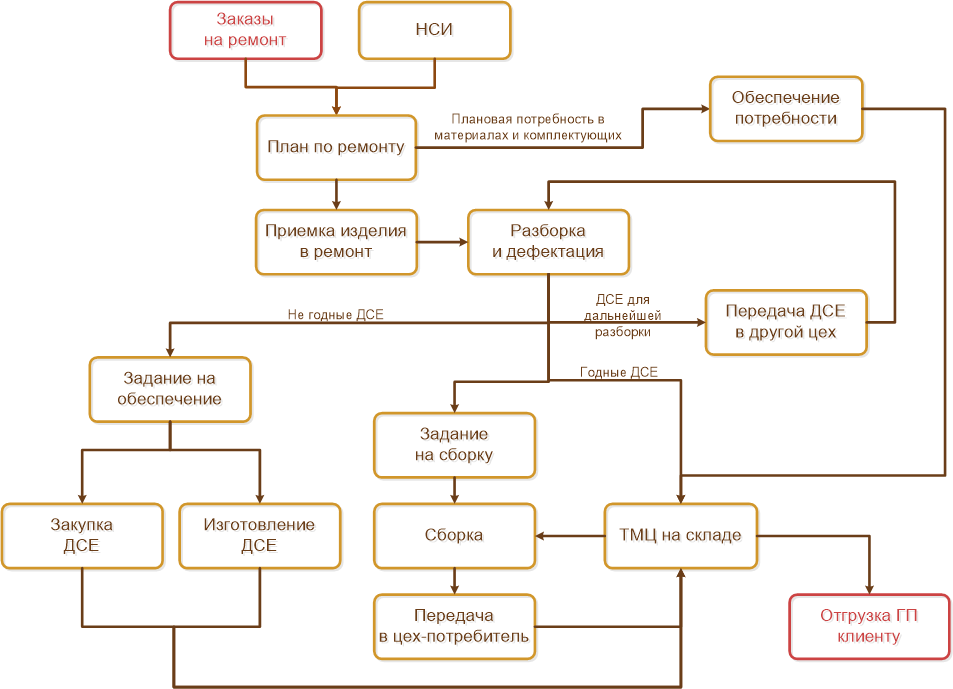

Бизнес-процесс предприятия

Рассмотрим процесс ремонтного производства на примере одного из авиастроительных предприятий.

Отдел продаж. Отдел продаж получает от клиентов заявки на ремонт ранее закупленной техники. Заявки проходят процедуру согласования и добавляются в план по ремонту.

Отдел снабжения. Чтобы не задерживать ремонт изделия, поступившего на завод, служба снабжения заранее закупает часть материалов и покупных комплектующих. Список такой номенклатуры определяется по ведомостям обязательной замены. Ведомость обязательной замены — это те материалы и ДСЕ, которые потребуется заменять при ремонте в 100% случаев. Включение ДСЕ в ведомость регламентируется руководством по ремонту изделия.

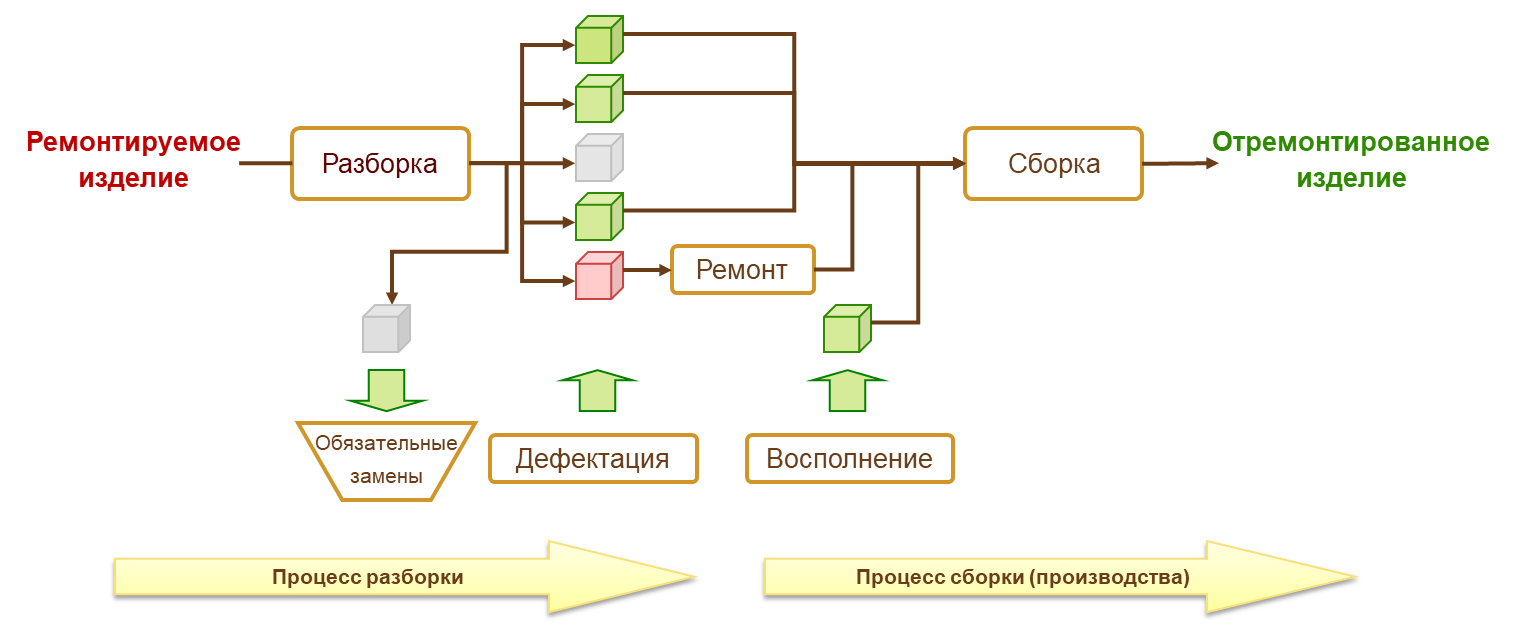

Производство. Когда техника поступает в ремонт, ее передают в ответственный цех для выполнения ремонтных работ. Процесс ремонта можно условно разделить на две части: р азборка и дефектация, р емонт и сборка.

Первый этап — разборка и дефектация

Дефектация — это процесс проверки состояния деталей и узлов через сравнение фактических показателей с данными технической документации.

Основная задача дефектовочных работ — не пропустить на сборку детали, которые нужно заменить, и не отправить в брак годные.

По результатам дефектации составляется акт, в котором содержатся:

По каждой негодной ДСЕ определяется способ обеспечения (закупка или изготовление) и создается соответствующее задание. Если необходимая ДСЕ есть на складе, оформляется заявка на передачу в цех для выполнения ремонта и сборки.

ДСЕ и узлы для дальнейшей разборки при необходимости передаются в другой цех, где выполняется аналогичная процедура.

Второй этап — ремонт и сборка

Когда цех получил все запрошенные ДСЕ, он ремонтирует узел и возвращает его отправителю. Эта цепочка повторяется вплоть до изделия, полученного от клиента.

Работы по сборке и ремонту, как правило, сопровождаются маршрутным листом, в котором описываются выполненные работы и фактический расход материалов и ДСЕ.

Отремонтированное изделие передается на склад отгрузки, после чего возвращается клиенту.

Сквозной пример в 1С:ERP

Нормативно-справочная информация

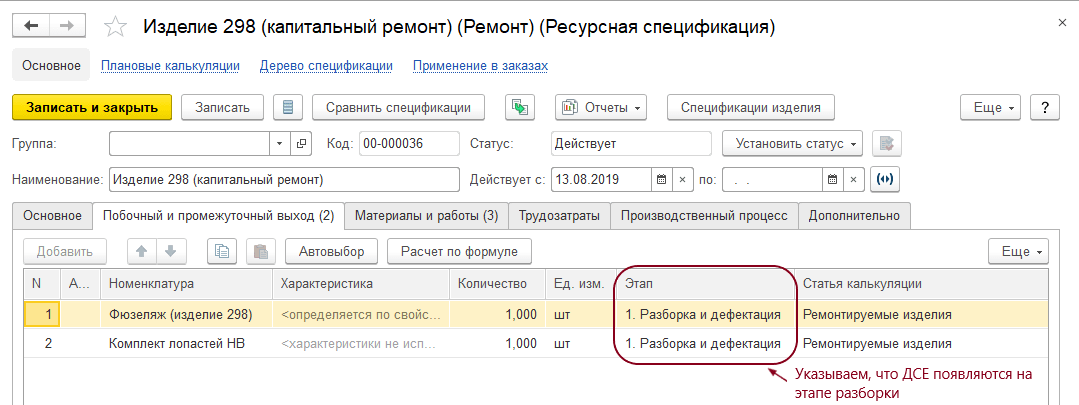

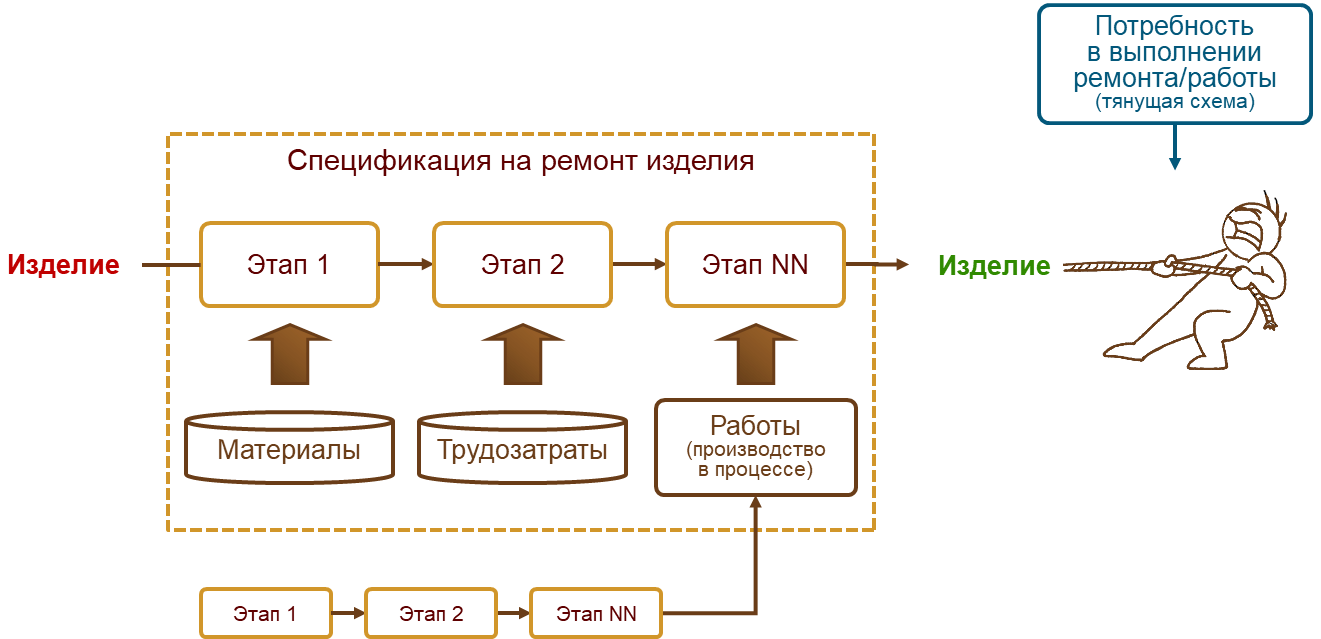

Создаем ресурсную спецификацию с типом «Ремонт». На шагах 1-4 настроим эту ресурсную спецификацию.

Шаг 1

На закладке «Производственный процесс» добавляем необходимое количество этапов. В нашем примере это:

Шаг 2

На закладке «Побочный и промежуточный выход» указываем ДСЕ, которые появляются в процессе разборки.

Решать, насколько полным будет этот список, нужно исходя из количества ДСЕ в составе ремонтируемой техники и требований заказчика к ведению складского учета.

1С:ERP позволяет вести учет как всех комплектующих, вплоть до болта, так и только ключевых узлов, требующих дальнейшего ремонта или учета на складе.

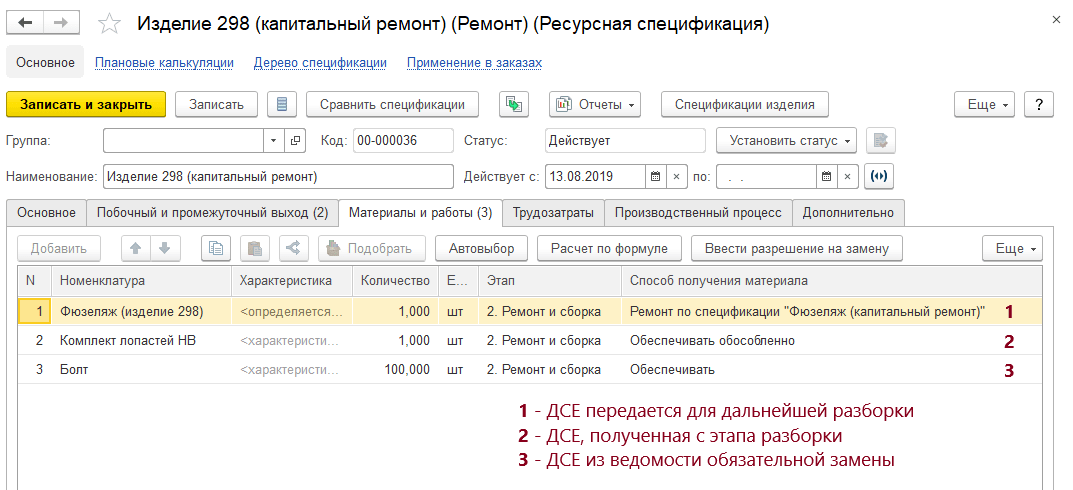

Шаг 3

На закладке «Материалы и работы» перечисляем ДСЕ и материалы, которые потребуются на этапе сборки. К ним относятся:

ДСЕ, полученные в процессе разборки. Если заранее известно, что ДСЕ тоже должна пройти процедуру дефектации и ремонта (при необходимости), то в способе получения материала следует установить признак Ремонт по спецификации и указать спецификацию;

ДСЕ и материалы из ведомости обязательной замены.

Многие заводы, кроме ведомости обязательной замены, планируют закупки с учетом коэффициентов сменности ДСЕ. Этот показатель говорит, с какой вероятностью ДСЕ потребуется заменить или отремонтировать.

В 1С:ERP коэффициент сменности можно ввести для любой строки материалов. Для этого нужно заполнить поле «Вероятность» в форме «Применение материала».

Чтобы учесть материалы и ДСЕ при планировании, но в производстве использовать только при необходимости, выбираем способ применения «По требованию».

В таком случае в обеспечение этапа производства их можно будет добавить вручную, вызвав команду «Подобрать по спецификации».

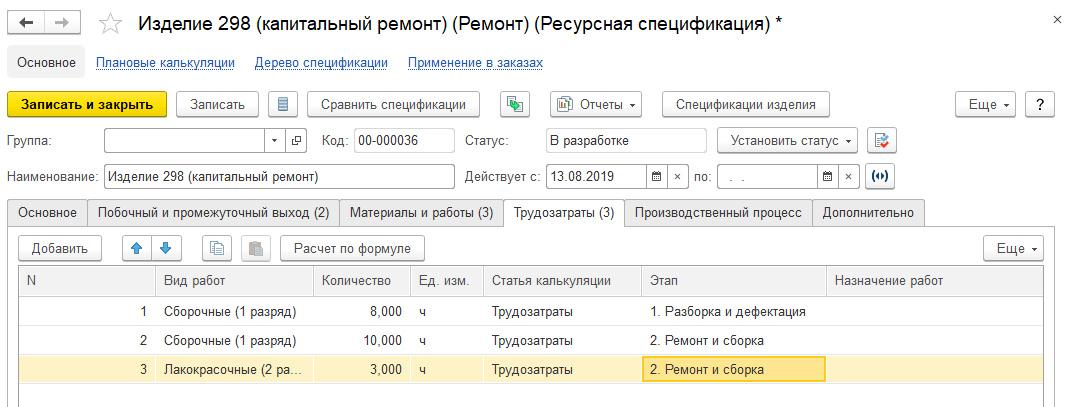

Шаг 4

На закладке «Трудозатраты» указываем перечень работ по каждому этапу или по спецификации в целом.

Здесь можно придерживаться тех же правил, что и для материалов, — указывать только постоянные трудозатраты. Работы, возникшие в процессе ремонта, регистрировать уже по факту — в документе «Этап производства».

Заказы на ремонт и планирование

В 1С:ERP процесс ремонта техники клиентов регистрируется через документы производства из давальческого сырья.

Шаг 5

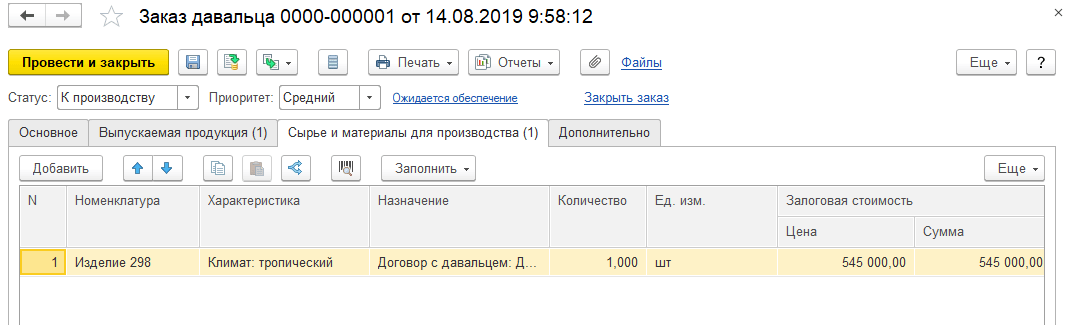

В системе создаем документ «Заказ давальца» с типом «Ремонт».

На закладке » Сырье и материалы для производства» указываем номенклатуру, полученную от клиента, на закладке » Выпускаемая продукция» — номенклатуру, которая получится после ремонта. В нашем случае это один и тот же элемент справочника.

В документе фиксируем спецификацию, по которой будут производиться работы, и стоимость услуг по ремонту.

Если кроме изделия клиент передает собственные запасные части, их также включаем в табличную часть «Сырье и материалы для переработки».

Шаг 6

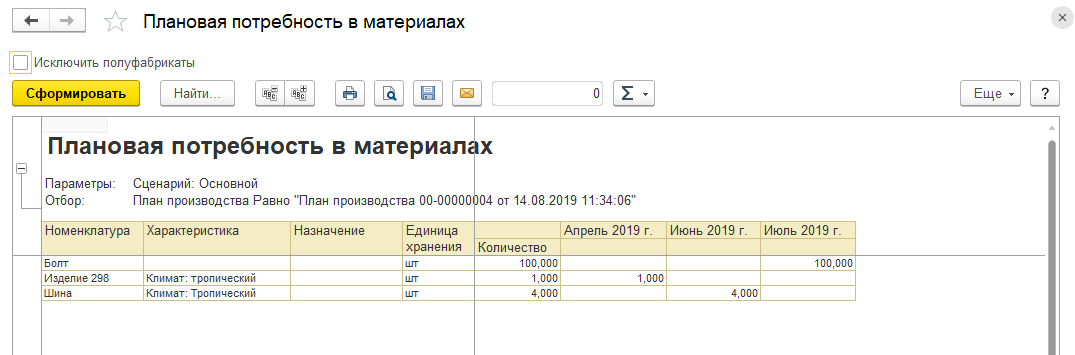

Чтобы получить плановую потребность в материалах и комплектующих для ремонта, создаем «План производства» с отдельным видом и правилом заполнения — «По заказам давальцев».

Для автоматического расчета потребности в материалах при планировании производства в сценарии нужно установить признак «Расчет потребностей в материалах, видах РЦ и трудовых ресурсах» и выбрать подходящую стратегию расчета потребностей.

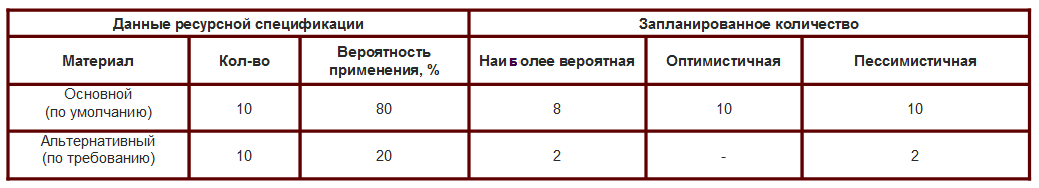

Ниже описаны правила расчета потребностей в материалах в плане производства в зависимости от выбранной стратегии:

Наиболее вероятная — все материалы (основные и по требованию) планируются с учетом установленной вероятности.

Оптимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — не планируются.

Пессимистичная — основные материалы планируются без учета вероятности, материалы «По требованию» — с учетом вероятности.

Пример с результатами расчета приведен в таблице.

После утверждения «Плана производства» результат расчета можно посмотреть в контекстном отчете «Плановая потребность в материалах».

Отчет «Плановая потребность в материалах»

Приемка техники в ремонт

Шаг 7

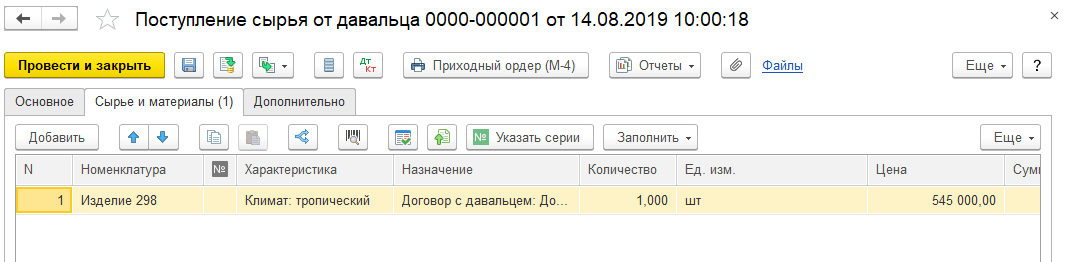

Чтобы отразить в системе получение техники от клиента, создаем документ «Поступление сырья от давальца».

Шаг 8

Для передачи распоряжения о начале ремонтных работ также создаем «Заказ на производство». Оба документа могут быть созданы на основании заказа давальца.

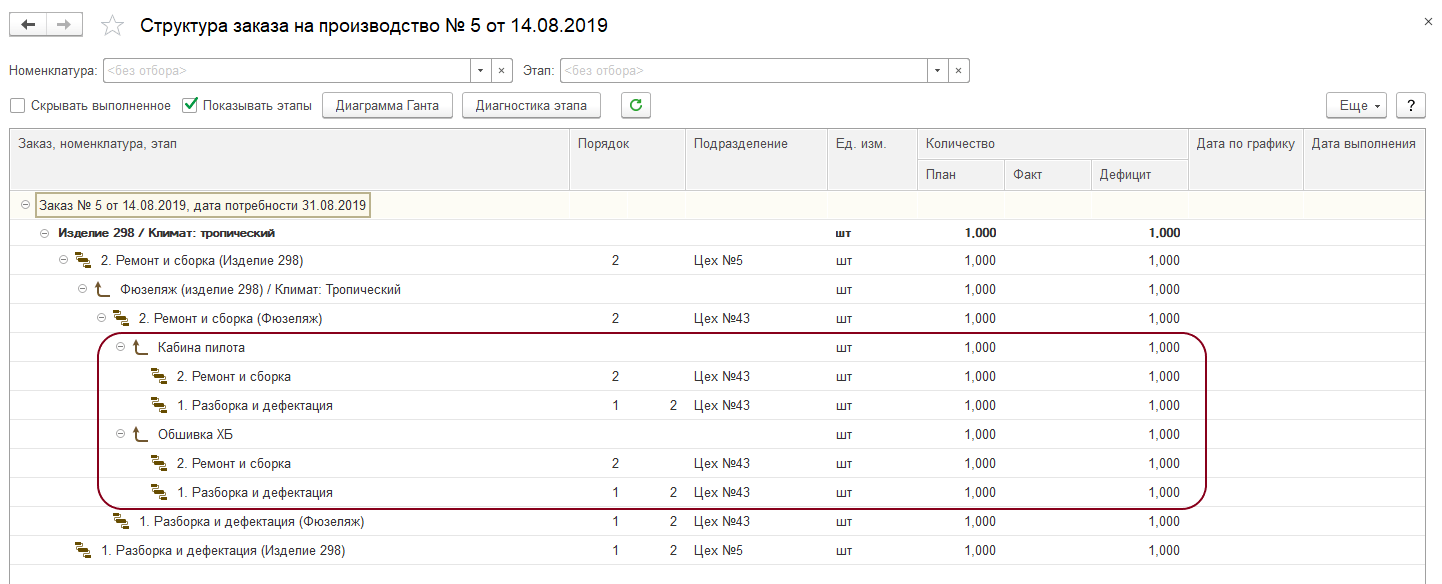

Из заказа на производство формируем этапы. Для этого перейдем в структуру заказа и нажмем кнопку «Сформировать».

Дефектация и ремонт изделия

Для отражения в системе результатов дефектации выполняем шаги 9, 10 и 11.

Шаг 9

В этапе «1. Разборка и дефектация» на закладке Выпуск указываем все ДСЕ, которые должны появиться на складе после разборки.

В нашем примере в ресурсной спецификации материалы и работы заполнены не были, поэтому заполняем табличную часть вручную.

Чтобы исключить возможность использования полученных ДСЕ в других целях (например, на изготовление новой продукции), к колонке «Назначение» нужно указать назначение — договор, по которому производится ремонт.

Негодные или отсутствующие ДСЕ, добавленные автоматически из ресурсной спецификации, из табличной части необходимо удалить или отменить.

Шаг 10

В этапе «2. Ремонт и сборка» на закладке «Обеспечение» указываем ДСЕ, которые потребуются для сборки.

Здесь должны быть все ДСЕ, что будут выпущены на этапе 1, и те, которые были признаны негодными или отсутствовали при дефектации.

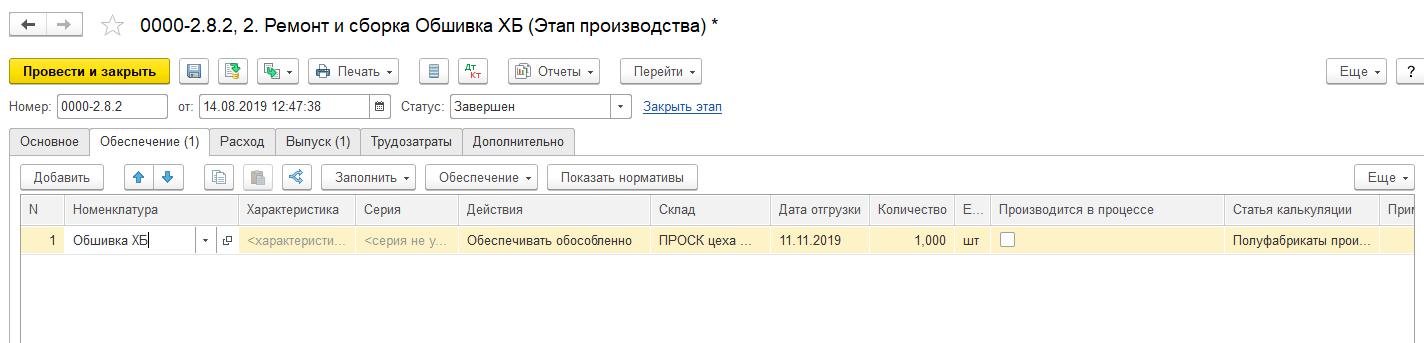

Для ДСЕ, которые требуется отремонтировать, устанавливаем признак «Производится в процессе» и указываем спецификацию на ремонт. В нашем примере это «Кабина пилота» и «Обшивка ХБ».

Шаг 11

После того как результаты дефектации внесены в систему, этапы необходимо доформировать. Эта операция станет доступна в структуре этапов, если была добавлена хотя бы одна строка с пометкой «Производится в процессе».

В системе появились новые этапы производства для добавленных ДСЕ, требующих ремонта.

Ремонт комплектующих

Шаг 12

Ремонт комплектующих оформляется в системе по той же схеме, что и принятое в ремонт изделие: сначала выполняется этап разборки и дефектации с выпуском комплектующих (если необходимо), потом — этап ремонта и сборки.

Если ДСЕ ремонтируются в другом цехе, после разборки для них создается документ передачи. Действие доступно на основании документа «Этап производства» и в рабочем месте «Накладные к оформлению».

После завершения сборки мастер цеха закрывает «Этап производства» и оформляет передачу в цех- потребитель.

Изготовление в процессе ремонта

Рассмотрим случай, когда в процессе дефектации выясняется, что ДСЕ не может быть отремонтирована.

Шаг 13

Например, при дефектации детали «Обшивка ХБ» определили, что требуется ее заменить на новую. Тогда в этапе по ремонту и сборке обшивки ХБ на закладке Обеспечение добавляем ее же в табличную часть, указав способ обеспечения: «Обеспечивать» или «Обеспечивать обособленно».

Другой случай: при дефектации узла зафиксировали, что ДСЕ отсутствует.

Если ДСЕ была указана в спецификации — в этапе дефектации ее следует удалить или отменить выпуск с указанием причины, но оставить в этапе сборки, указав спецификацию на изготовление. Если ДСЕ не была указана в спецификации узла, то в этапе «2. Ремонт и сборка» ее необходимо добавить на закладку «Обеспечение».

Чтобы этапы по изготовлению доформировались в общем дереве ремонта, устанавливаем признак «Производится в процессе» и выбираем спецификацию на изготовление. Если этого не требуется, оставляем значения пустыми. Тогда запустить изготовление ДСЕ можно будет через рабочее место «Формирование заказов по потребностям».

Отгрузка клиенту и закрытие заказов

Шаг 14

После завершения ремонта закрываем «Заказ на производство». Система проверит, что все этапы закрыты, а ДСЕ потреблены. Проверка производится только по этапам из структуры заказа. ДСЕ, запущенные отдельными заказами на производство, в проверке не участвуют.

Шаг 15

Теперь можно отгружать отремонтированное изделие заказчику:

1. В документе Заказ давальца устанавливаем статус: «К отгрузке» или «Закрыт».

2. Создаем на основании документ «Передача давальцу».

Дополнительные схемы для управления ремонтами в 1С:ERP

Ниже описаны другие возможности системы и приведен пример, в каком случае стоит их рассматривать. Применять их можно как готовую схему либо комбинировать в различных вариациях.

Схема «Сначала все разобрать — потом все собрать»

Схему стоит рассматривать в следующих случаях:

Необходимо разделять в системе изделие, переданное в ремонт, и отремонтированное.

Процессы разборки и сборки разведены, и любой из них может существовать отдельно.

Яркий пример такой схемы: взяли два сломанных двигателя, разобрали, из годных запчастей собрали один, непригодные запчасти утилизировали.

Для такой схемы в справочнике «Номенклатура» создаем два элемента справочника либо две характеристики одного элемента. Для каждой номенклатуры понадобится своя спецификация: первая — на разборку и утилизацию, вторая — на сборку, изготовление.

Потребность в ремонте фиксируем документом «Заказ давальца» с типом «Изготовление».

На основании заказа давальца создаем два заказа на производство: с типом «Разборка и утилизация» для полученного сырья и «Изготовление, сборка» — для производства продукции по заказу.

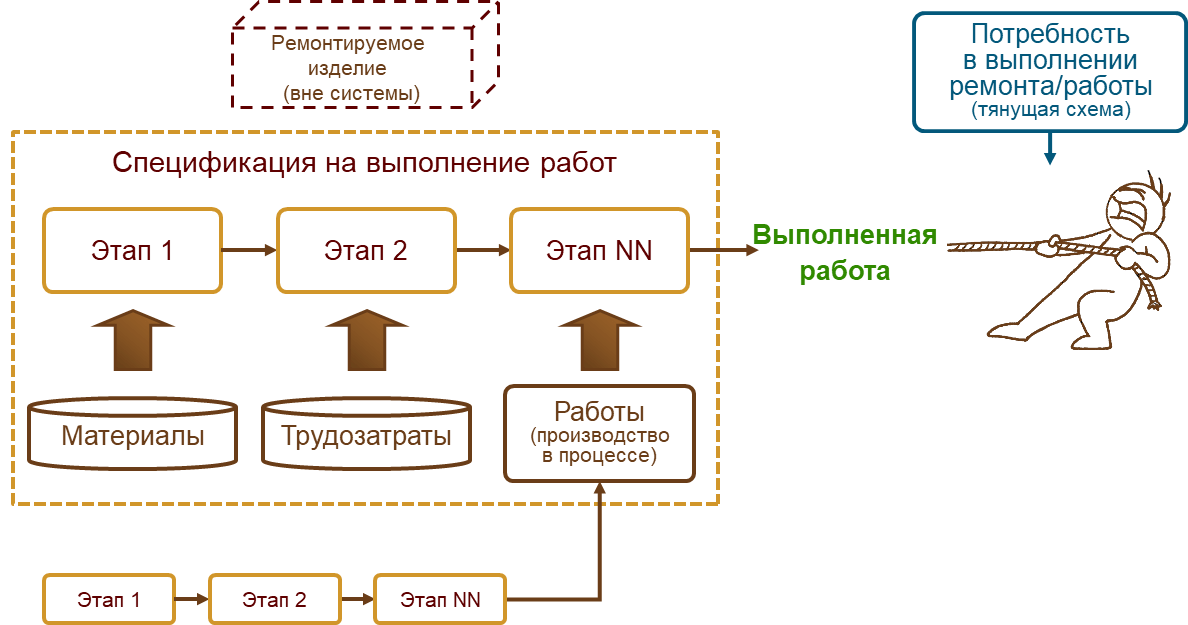

Производство работы по ремонту изделия

Схема применима, если нет необходимости вести материальный учет принятых в ремонт изделий и компонентов, полученных в процессе разборки.

Для такой схемы создаем спецификацию на изготовление, в качестве выпускаемой продукции выбираем номенклатуру с видом «Работа».

Процесс ремонта в данном случае не отличается от процесса изготовления: для формирования потребности создаем «Заказ клиента», на основании его формируем «Заказ на производство» с типом «Изготовление, сборка».

Выпущенную работу реализуем клиенту.

Ремонт без учета компонентов

Гибрид схемы, описанной в основной части статьи, и схемы по производству работ. Применима, если нужен учет ремонтируемого изделия без материального учета его компонентов.

Создаем спецификацию с видом «Ремонт» для изделия. Побочный выход в процессе разборки не фиксируем, ремонт компонентов представляем в виде работ, произведенных в процессе (указываем работы на закладке «Материалы и работы»). Не забываем, что для каждой работы должна быть ресурсная спецификация на изготовление.

Ремонт без спецификации

Работа в ручном режиме. Такой вариант стоит рассматривать, когда НСИ на ремонт отсутствует либо нужно отразить выполнение ремонта по факту выполнения.

Создаем заказ на производство с типом «Ремонт», в строке ремонтируемого изделия спецификацию оставляем пустой. Этапы производства создаем в структуре заказа — по гиперссылке «Создать этапы» или по команде «Изменить цепочку этапов».

Заключение

Возможно, на практике предложенных средств окажется недостаточно. Это может быть компенсировано разработкой новых рабочих мест, отражающих необходимые операции в типовых объектах.

Автор:

Музыченко Дарья

Методист отдела разработки «1С:ERP Управление предприятием» фирмы «1С»

Национальный стандарт РФ ГОСТ Р 56988-2016 «Оборудование надувное. Изделия швейные технические. Оболочки. Требования к производству» (утв. и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2016 г. N 722-ст)

Inflatable equipment. Technical sewing products. Envelopes. Requirements for manufacture

ОКС 97.200.40

У57

ОКП 96 8500

1 Разработан Закрытым акционерным обществом «Проектно-производственное предприятие «Циркон»

2 Внесен Техническим комитетом по стандартизации ТК 427 «Аттракционы и другие устройства для развлечений»

3 Утвержден и введен в действие приказом Федерального агентства по техническому регулированию и метрологии от 28 июня 2016 г. N 722-ст

Качество надувного оборудования должно обеспечиваться на всех этапах его создания (проектирования и изготовления).

Действующие национальные стандарты ГОСТ Р 53487-2009 «Безопасность аттракционов. Оборудование надувное игровое. Требования безопасности. Методы испытаний» и ГОСТ Р 56426-2015 «Оборудование надувное игровое. Общие технические требования» определяют требования к его проектированию.

В то же время при производстве надувного оборудования присутствуют потенциальные источники опасностей, связанные с действиями людей, способные повлиять на качество готовых изделий. Поэтому процессы производства всех составных частей надувного оборудования и особенно оболочки должны осуществляться в условиях, позволяющих изготовителю управлять рисками, обеспечивать и поддерживать стабильность изготовления и соответствие продукции установленным требованиям.

1 Область применения

1.2 Стандарт устанавливает требования к производству изделий, направленные на минимизацию рисков использования некачественных материалов, возможных несоответствий и отклонений при изготовлении, на предотвращение ошибочных действий и пропуска операций исполнителями, а также на устранение иных факторов, влияющих на качество готовой продукции, для обеспечения их изготовления со стабильными характеристиками в соответствии с КД.

1.3 Стандарт не устанавливает требования к обеспечению промышленной и пожарной безопасности, а также к безопасности других видов при производстве изделий.

1.4 Требования или отдельные положения настоящего стандарта могут быть использованы при производстве изделий из различных видов тканей, как входящих в состав надувного оборудования, но не относящихся к швейным техническим изделиям, так и используемых не в качестве устройств для развлечений и оформительских конструкций (например, надувные имитаторы).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.124-85 Единая система конструкторской документации. Порядок применения покупных изделий

ГОСТ 2.314-68 Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ ИСО 9000-2011 Системы менеджмента качества. Основные положения и словарь

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 17527-86 Упаковка. Термины и определения

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ Р ИСО 5492-2005 Органолептический анализ. Словарь

ГОСТ Р ИСО 9001-2011 Системы менеджмента качества. Требования

ГОСТ Р 54089-2010 Интегрированная логистическая поддержка. Электронное дело изделия. Основные положения

3 Термины, определения и сокращения

В настоящем стандарте применены следующие термины с соответствующими определениями:

внешний вид : Все видимые признаки вещества или объекта.

[ГОСТ Р ИСО 5492-2005, пункт 3.32]

3.2 внутрипроизводственная этикетка : Средство идентификации материалов, ПКИ, производственного оборудования, средств технологического оснащения, помещений и производственных зон, используемое в процессе производства, нанесенное или прикрепленное непосредственно на предмет идентификации или размещенное в непосредственной близости от него и представляющее собой графическую, текстовую, цифровую, цветовую или комбинированную информацию о предмете идентификации.

3.3 дело изделия : Структурированный набор документов и данных, создаваемых в процессе производства и отражающих реальную (актуальную) документированную информацию, позволяющую проследить историю изготовления изделия.

документ : Информация, представленная на соответствующем носителе.

документированная информация : Зафиксированная на материальном носителе информация с реквизитами, позволяющими ее идентифицировать.

3.6 деталь : Изделие, изготовляемое из однородного материала без применения сборочных операций и представляющее собой совокупность взаимосвязанных поверхностей и контрольных меток, служащих для дальнейшей сборки.

дефект : Каждое отдельное несоответствие продукции установленным требованиям.

изготовитель : Предприятие или иное юридическое лицо, осуществляющее производство изделия.

3.9 изделия швейные технические : Изделия, изготовленные в условиях швейного производства и предназначенные для использования в различных технических системах.

3.10 изоляция : Меры по ограничению распространения материала (ПКИ) за пределы определенного пространства.

информация : Значимые данные.

клеймение : Нанесение на изделие знаков, удостоверяющих его качество.

клеймо : Знак, удостоверяющий качество изделия.

3.14 контроль качества : Процедура оценивания соответствия путем наблюдения и суждений, сопровождаемых соответствующими измерениями, испытаниями, использованием образцов-эталонов или калибров.

3.15 контрольно-сопроводительный документ : Производственный документ, сопровождающий изделие в процессе производства от момента получения материалов со склада до оформления паспорта на изделие и предназначенный для документального подтверждения выполнения операций технологического процесса, включая самоконтроль и операционный контроль.

3.16 контрольная метка : Вид технологической разметки, выполненной в виде знаков или символов, нанесенной на деталь или сборочную единицу и предназначенной для обеспечения правильного расположения и точности соединения деталей или сборочных единиц между собой, в соответствии с требованиями КД в процессе производства.

маркирование : Нанесение на изделие знаков, характеризующих это изделие.

Оперативное управление производством в программе 1С: ERP Управление предприятием 2

Вводные данные: Небольшое предприятие. Мелкосерийное позаказное производство.

Цель: Необходимо организовать эффективное управление исполнения заказов, минимизируя просрочки.

Типичные проблемы при внедрении производства по данному предприятия:

Структура предприятия

В структуре предприятия выделены 2 основных цеха:

Мелкосерийное позаказное производство в 1С: ERP

Продукция, вид номенклатуры, характеристики

Все остальные изделия относятся к тому же виду номенклатуры. Производятся они из разных видов материала, которые точно так же имеют характеристики, соответствующие характеристикам производимой продукции.

Ресурсная спецификация

Чтобы описать процесс производства, необходимо использовать справочник «Ресурсные спецификации», которая описывает ресурсы, необходимые для изготовления той либо иной продукции.

Для изготовления номенклатурной позиции производству необходим конкретный материал. В программе характеристика этого материала явно не задана, но настроен «Автовыбор материала». В этой опции указать, что характеристика материала определяется по свойствам изделия. И здесь есть опция «Настройка соответствия свойств», благодаря которой параметры расходника будет определяться с учетом свойств изготовляемой продукции. Опция «Настройка соответствия свойств» позволяет настроить более сложные сопоставления свойств.

Для описания производственного процесса используется многоэтапное производство, то есть, описывается процесс производства в несколько этапов. Для данного типа производства первый этап – это подготовка материалов, второй – производство. Описывается, в каком цеху или подразделении выполняется определенный этап. Так как планирования не используются, никакая загрузка рабочего цеха здесь не указывается, но указывается ориентировочная длительность этапа для того, чтобы система могла расставить сроки потребности и т.д.

Аналогичным образом описывается и остальные изделия. С этой нормативно-справочной информацией (НСИ) можно работать далее.

Заказы на производство и формирование этапов производства

С данными, внесенными в программу, можно начинать создавать заказы на производство. В опции «Заказ на производство» указать, по какой спецификации необходимо произвести тот либо иной продукт. И важный момент для управления – дата, когда необходимо получить готовое изделие.

Заказы на производство имеют определенные статусы:

Заказ, который уже направлен на производство, появляется на основном рабочем месте в опции «Управление очередью заказов», где можно контролировать, в каком состоянии находятся все заказы. В опции есть индикации определенных проблем, которые помогают диспетчеру получать данные о состоянии определенного заказа.

По каждому заказу требуется сформировать этапы. Кнопка «Диспетчирование этапов» показывает все этапы и состояние производства, необходимые для выполнения того либо иного заказа. По только что созданному заказу этапов еще нет, поэтому их еще нужно сформировать. По кнопке индикации необходимости сформировать этапы необходимо перейти в опцию «Заполнение обеспечения и отгрузки в этапах». Если не поставить никаких галочек, программа формирует все этапы по умолчанию.

После того как все этапы сформировались, на рабочем окне появляется ярлычок «Передать этапы в выполнение». Если выполнить команду «Передать этапы в выполнение» непосредственно с документа «Управление очередью заказов к производству», то система поступит следующим образом: она не все этапы этого заказа передаст на выполнение. То есть по этому заказу будет сформирована только часть этапов. При этом все будут находиться в статусе «Сформирован», но половина из них будет готова к выполнению, а половина еще нет. Готовы к выполнению те, которые направлены в подготовительный цех, потому что подготовка расходных материалов – это самый первый этап по изготовлению продукции. Этап, на котором производится заказ, еще не готов к выполнению, так как предыдущий этап еще не выполнен.

Если непосредственно от заказа передать все этапы в выполнение, система передаст только те этапы, которые уже готовы, но не все сразу. Это соделано для того, чтобы в случае громоздких заказов, содержащих определенное количество этапов, не передавать в работу заблаговременно все, а передавать только по мере необходимости. Но в простых ситуациях, таких как мелкосерийное позаказное производство, заказы короткие, поэтому можно переходить к диспетчированию этапов самостоятельно, передав на выполнение сразу все этапы.

Документ «Этап производства» и выполнение этапов

«Этап производства» – еще один документ, имеющий собственный жизненный цикл, который также описывается определенными статусами:

В статусе «К выполнению» этап производства передается непосредственно в цех на выполнение. Документ «Этап на производство», так же, как и документ «Заказ на производство» – это документ нескольких исполнителей. Например, заказ на производство изначально может формироваться заказчиком, после чего передаваться в ПДО главному диспетчеру. Точно так же этап производства – вначале формируется главным диспетчером, а потом, при переводе в статус «На выполнение» передается уже локальному диспетчеру.

Работа с заказами на данном этапе у главного диспетчера пока завершена. Дальше к работе приступает локальный диспетчер, ответственный за формирование рабочих этапов непосредственно в цеху. Для этого используется рабочее место из журнала «Внутрицеховое управление» — «Выполнение этапов».

Этап изготовления заказа начинается в подготовительном цеху. Появляется список большого количества этапов. Ключевая задача, которую необходимо решить в данный момент локальному диспетчеру – определить, что из всего списка работ ему необходимо взять в работу в первую очередь. Если цех не является узким местом, и работа перед ним не скапливается, никаких проблем с управлением не возникает. Проблемы появляются тогда, когда накапливается большой объем работ, и у локального диспетчера появляется дилемма выбора – что именно взять в работу в первую очередь. В этом случае есть разные варианты решения данной проблемы.

Настройки рабочего места «Выполнение этапов», настройка условного форматирования

Внимательно посмотрим на это рабочее место. Здесь явно не хватает даты, на которую необходимо будет завершить заказ. Необходимо перейти в дополнительные настройки по кнопке «Еще», расположенной в правом углу. Нажать кнопку «Изменить форму», и попробовать сделать программу более пригодной для решения возникшей проблемы. В этой опции с помощью поля «Ссылка» есть возможность добавить любые поля, которые есть у этапа производства.

В данном случае интересует непосредственно поле «Заказ», по которому важны такие поля, как «Желаемая дата выпуска». Добавить это поле и далее можно намного лучше ориентироваться объеме работы. По необходимости диспетчер может отсортировать заказ по желаемой дате выпуска, чтобы наглядно видеть, какие заказы нужно выполнять на конкретную дату.

Можно сделать рабочее место диспетчера еще более наглядным. Для этого нужно перейти в «Настройки списков». Ориентируясь на желаемую дату выпуска, можно выработать определенные внутренние правила. Например, объявить, что те заказы, которые необходимо выполнить четко в определенный срок, являются суперкритичными, а тем заказам, которые нужно закончить в следующий срок, необходимо уделить больше внимания, чтобы закончить работу в сроки. Для маркировки статуса срочности заказов есть настройка «Условное оформление», которая позволяет проводить сортировку заказа, выделяя определенным цветом приоритетные задачи с учетом желаемой даты выпуска.

Допустим, главным ориентиром выступает желаемая дата выпуска. И вот видно, что есть необходимость произвести позиции продукции. Явно не хватает информации о том, из какого материала, ведь ключевая информация на этапе подготовки расходных материалов. В этом случае необходимо зайти непосредственно в этап производства «Подготовка», где можно увидеть, все параметры необходимого для этой номенклатурной позиции материала.

Чтобы оптимизировать этот этап производства, например, сразу подготовить необходимые расходники под определенную номенклатуру, необходимо зайти в опцию «Еще», нажать кнопку «Изменить форму». Добавить информацию о том, материалы на какие изделия и каких параметров необходимо подготовить. Непосредственно в самом этапе информация о том, какие изделия будут производиться храниться только в последнем выпускающем этапе, а подготовка – это первый этап. В нем нет информации о том, какого параметра материал будет для изделия. Но каждый этап содержит реквизит под названием «Идентификатор цепочки», который, по сути, является ссылкой на выпускающий этап производственной цепочки. Добавить ссылку «Идентификатор цепочки», и по выпускающему этапу еще можно добавить номенклатуру и характеристику выходящего изделия.

Характеристика берется из идентификатора цепочки. После вывода характеристики на рабочее место появится информация по срокам заказа, параметрах материала, который необходимо подготовить. Выбрать критическую по срокам номенклатуру с характеристиками и посмотреть все схожие по параметрам изделия. Нажать на клавиатуре Ctrl Alt F и увидеть, что на рабочем месте появляются все изделия с похожими параметрами, которые нужно подготовить. Выделить мышкой позиции, нажать «Действия» — «Отметить начало выполнения». В колонке «Состояние» отмеченные изделия переходят в статус «Начат». Также можно отметить любые этапы производства продукции при подготовке. В этом же рабочем месте можно ориентироваться, обеспечен ли соответствующий этап рабочими материалами или нет.

Ранжирование заказов по «приоритетности», заказы VIP-клиентов

В некоторых случаях возникает необходимость ранжировать заказ не только по срокам, но и по важности, приоритетности. К примеру, на предприятие обратился VIP-клиент. Важно организовать производство продукции таким образом, чтобы вложиться в сроки, выполнить все требования заказчика, и, соответственно, подвинуть по срокам остальные заказы.

Нужно установить в программе желаемую дату выполнения заказа. Если отслеживать исполнение именно по этому клиенту, в колонке «Действие» графа «Обеспечение» поставить выбор действия не просто «К обеспечению», а «Обеспечивать обособленно». В этом случае потребность в продукции будет оформлена в системе не обезличено, а обособленно, с указанием назначения.

На основании такого клиентского заказа создать отдельный заказ на производство. Выбрать подразделение-диспетчер ПДО. В документе «Продукция» появляется перечень продукции, которая входит в заказ на производство. Внимание на колонку «Назначение». Здесь есть ссылка на заказ, по которому обособленно производится продукция VIP-клиента.

Передача этапов к выполнению, работа над производственными этапами

В окне «Статус» установить «К производству» и провести заказ непосредственно на производство. В документе «Управление очередью заказов к производству» у главного диспетчера появляется новый заказ, по которому необходимо сформировать этапы и передать к выполнению.

Если посмотреть в документе «Управление очередью», то заказ от VIP-клиента находится в конце списка. Чтобы поставить его первым в очереди, нужно в окне «Приоритет» выбрать вариант «Высокий» и заказ сразу же переместится в начало списка. Чтобы приоритетный статус заказа отразился на уровне локального диспетчера, необходимо зайти в документ «Выполнение этапов» и сформировать настройки. Перейти по кнопке «Еще» графа «Настроить список», документ «Условное оформление». Определить по ссылке этапа «Заказ», по заказу выбрать поле «Приоритет». Если оно равно значению «высокий», то тогда все поля окрасить в красный цвет. И тогда, даже если по срокам заказ находится в зеленой зоне, то есть по дате сдачи не критический, все равно локальный диспетчер обратит на него внимание, так как данные будут отображаться в другом цвете – красном.

Вот таким образом цех по подготовке, ориентируясь на всю необходимую информацию, может принимать все важные решения, касающиеся производства продукции на конкретном этапе.

Работа производственного цеха.

Здесь картина похожа с цехом по подготовке расходных материалов, однако, производственный цех зависит не только от собственных расходных материалов, но и от самой работы подготовительного цеха. В программе есть дополнительная информация, на которую важно ориентироваться. Внимание на колонку «Состояние». В ней указано состояние заказа, которое является важным ориентиром, позволяющим отслеживать движение заказа. Например, состояние заказа «Начаты предшествующие», указывает на то, что подготовка изделия уже начата, но оно еще не готово к производству. Ориентируясь на эту информацию, локальный диспетчер цеха по производству может заранее разработать план производства, подготовив все необходимые именно для завершающего этапа производства мелкие расходники.

Если необходимо скрыть задачи, за которые нет смысла браться, можно воспользоваться кнопкой отбора по состоянию. В этом случае выбрать те состояния, по которым начато производство, начаты предшествующие или которые можно уже выполнять. В результате список документа «Выполнение заказов» сокращается до минимума.

Отчет «Структура заказа на производство»

Чтобы получить информацию о состоянии заказа, нужно зайти в документ «Управление очередью заказов» и находим отчет «Структура заказа на производство», где указано, что, в каком количестве и в каком объеме выполнено на данный момент. Если структура большая и сложная, можно отсортировать заказ, скрыв то, что уже выполнено. Тогда на экране остается то, что пока находится в производстве.

Градация заказов по приоритетам, настройка приоритетов

Если в отчете «Заказ на производство» не хватает характеристик приоритетов, можно самостоятельно настроить все необходимое. Для этого зайти в документ «Производство», «Настройки и справочники по производству», опция «Приоритеты», где добавляются нужные приоритеты.

Внутрицеховое пооперационное управление без планирования

Реализация этого проекта в 1С: ERP по сути является продолжением предыдущего процесса, но уже на внутрицеховом уровне. Точно так же, как было построено управление работой по выполнению этапов, то есть, работой на межцеховом уровне, ориентируясь на приоритеты без какого-либо планирования графика, аналогичные задачи могут возникать и на уровне цехов.

Вводные данные: Большой цех с большим количеством исполнителей.

Типичные проблемы при внедрении системы учета:

Остальные проблемы могут пересекаться с предыдущим проектом, но с учетом масштабов и тонкостей внутрицеховой работы.

Маршрутная карта, НСИ производства

Для работы на внутрицеховом уровне используется более детальные НСИ – маршрутные карты. Маршрутная карта описывает детальную информацию о выполнении этапа производства. В данном случае в маршрутной карте описан перечень операций, необходимых для производства изделий, изготовляющихся на предприятии. При этом не используются никакие рабочие центры, время можно задавать любое. Важна последовательность операций, которые необходимо будет выполнять. Последовательность операций задается с той точностью, с которой необходимо управлять производством в этом цеху. То есть, не нужно детализировать прям каждое движение. Здесь важно детализировать технологический процесс с той точностью, с которой необходимо видеть, что именно сейчас происходит в цеху, и, соответственно, иметь возможность управлять этапами. На маршруте нужно выделить ключевые точки, и далее описывать их операциями.

Настройки подразделения для пооперационного планирования

Использование пооперационного управление настраивается в самом подразделении. В документе «Производство» зайти в «Производственные подразделения», создать подразделение «Производственный цех пооперационный». Он почти такой же, как производственный цех мелкосерийного позаказного производства, но есть определенные отличия: при настройках параметров производственного подразделения в опции «Производство по заказам» нужно поставить флажок «Использовать пооперационное управление этапами производства». При этом не нужно ставить галочку напротив «Использовать пооперационное планирование». Таким образом, можно управлять операциями, но строить планы пооперационно не нужно.

Настройки ресурсных спецификаций для пооперационного управления

Если в цеху используется пооперационное управление, то в ресурсных спецификациях для этапов, которые выполняются в этом цеху, необходимо указание маршрутной карты, по которой эти этапы будут выполняться.

Нужно зайти в документ «Производство», «Нормативно-справочная информация», раздел «Ресурсные спецификации». Взять за основу ресурсную спецификацию по производству определенной позиции, скопировать ее и создать новую с названием номенклатуры и параметрами. Основное отличие процесса производства будет во втором этапе, который будет выполняться в «Производственном цеху пооперационном». И здесь указать маршрутную карту, которая будет использоваться для детализации об информации по выполнению данного этапа.

В этом заключается все отличие в НСИ. То есть, детализируется этап маршрутными картами. Отметить статус «Действующий» и поставить в поле «Назначить» – «Основная».

Работа с заказами на производство, управление очередью заказов, этапы производства

Далее нужно создать необходимое количество заказов на производство. Работа на межцеховом уровне для использования пооперационного управления ничем не отличается. Здесь точно так же формируются этапы, и эти этапы, которые пойдут в пооперационный цех, точно так же передать к выполнению. Как таковых отличий здесь нет, но появляется возможность использовать другое рабочее место.

У локального диспетчера есть рабочее место «Выполнения этапов». В разделе «Подразделение» выбрать «Производственный цех пооперационный» и открывается рабочее место, где перечислены все этапы изготовления изделия. Здесь локальный диспетчер управляет точно таким же образом, как и в любом другом цеху. Но когда он принимает этапы к выполнению, по этим этапам на основании маршрутных карт формируется информация о том, какие операции необходимо выполнить. То есть в каждом сформированном документе нужно заполнить маршрутную карту, которая подставляется из ресурсной спецификации. Но при выполнении этапа у локального диспетчера есть возможность перевыбрать другую маршрутную карту, чтобы, например, принять какое-нибудь локальное решение, что определенное изделие будет производиться по другой маршрутной карте.

Рабочее место «Выполнение операций»

Для выполнения операций есть соответствующее рабочее место в документе «Производство», «Внутрицеховое управление», раздел «Выполнение операций». Чтобы этапы производства переместились на это рабочее место, необходимо этапы перевести в статус «Отметить начало выполнения». Как только отметить по этапам начало выполнения для подразделения, в котором используется пооперационное управление, дальше можно начинать работу уже с операциями.

На рабочем месте «Выполнение операций» видно пул операций, которые необходимо выполнить. Технически это еще не документ, а информация в регистре. И здесь принцип очень похож на принцип рабочего места «Выполнение этапов». Здесь точно так же выделяются те операции, которые можно уже начинать выполнять, те, которые ожидают предшествующие и т.д. В рабочем месте «Выполнение операций» принимается решение о том, что нужно принять в работу и какому исполнителю назначить. С этим рабочим местом можно производить точно такие же настройки, которые производили с рабочим местом «Выполнение этапов». Аналогично можно настроить информацию о том, к какому заказу это относится, какие желаемые сроки исполнения, какие приоритеты и т.д.

Крупное производство сложных технических изделий

Вводные данные: Крупное производство крупногабаритных технических изделий.

Типичные проблемы при внедрении системы учета:

Каким образом организовано управление производством на таких предприятиях? Наиболее характерно разбивать все ДСЕ по группам опережения. Группы опережения – это сроки, количество месяцев до выпуска готового изделия. То есть, группа опережения 1 – это за определенный период до выпуска готового изделия, группа опережения 10 – за определенный более длительный период до выхода готового изделия и т. д. Таким образом, на большинстве предприятий организуется планирование такого производственного процесса. ДСЕ классифицируется по группам опережения, и в соответствии с этим по плану выпуска продукции строятся такие планы по определенным периодам (месяцам, года и т.д.) закупки и изготовления ДСЕ.

Соответственно, каким образом все это переложить на 1С: ERP? Самый простой способ – начать с того, что просто воспроизвести эту систему. Можно каждую группу опережения описать как этап производства ресурсной спецификации фиксированной длительности, для которого нужна определенная ДСЕ.

Реализация сложного производства 1С: ERP

Предположим, что необходимо изготовить крупное сложное техническое инженерное изделие, на производство которого требуется длительный период. В системе есть перечень материалов, деталей, сборок и агрегатов, относящимся к разным группам опережения.

Ресурсная спецификация для сложного производства

Для того, чтобы это все описать, необходимо создать ресурсную спецификацию по названию номенклатуры. Производственный процесс в данном случае описан как последовательность этапов. Для простоты создать 2 цеха: цех оборудования и цех окончательной сборки. Каждый этап описывается просто: задается необходимая длительность этапа, условное наименование, соответствующее группе опережения, а также указывается, в каком подразделении это выполняется. Вот таким образом заполняется ресурсная спецификация.

Материалы могут быть занесены вручную, либо можно занести их с имеющихся внешних источников. Заполнить все материалы и по каждому наименованию указать, к какой группе опережения этот материал относится.

Заказы на производство, управление очередью заказов, планирование графика производства

К примеру, поступил заказ на производство технически сложного изделия в количестве 1 шт. Сроки изготовления тоже фиксированы. Спецификация есть, заказ есть, поэтому сразу можно передать его на производство.

В дальнейшем будет использоваться график планирования производства, но при этом нет учета мощностей, нет учета доступности видов рабочих центров. Есть просто длительность процесса, основанная на группах опережения. Также есть информация о том, какие поставки материалов. Соответственно, планирование проводится по материальным ресурсам, это так называемое планирование MRP1 – планирование потребности в материалах. При таких настройках уже появляется возможность планировать график производства.

На рабочем месте сформирован заказ на производство, в котором от предыдущей настройки ничего не изменилось. А вот в рабочем месте «Управление очередью заказов к производству» появляется дополнительный отбор и, соответственно, колонка с информацией о том, не нарушена ли дата потребности. Также появляется индикация по необходимости планирования графика.

В документе «Диспетчирование этапов» видно, что этапы сформированы по этому заказу на производство. В документе «Управление очередью заказов» сформировать этапы производства, после чего на рабочем месте появляется индикация того, что нужно выполнить следующий этап – спланировать график производства.

Информация о том, когда какие материалы нужно обеспечивать

В документе «Диспетчирование этапов» есть информация о том, когда и какие материалами необходимо обеспечить производство. Можно проследить состояние обеспечения заказа на всех этапах производства. Такой подход позволяет сразу получать результат, а дальше постепенно двигаться к его улучшению.

Предположим, запустили такое планирование. Если увеличивать объем заказов, может оказаться, что график, построенный таким образом, уже неприемлем, потому появляются какие-то ограничения. Возникает необходимость в смещении сроков. Как это обсчитать? Если есть понимание, где и на каком этапе возникают ограничения, определяющие пропускную способность, можно постепенно вносить эту информацию в НСИ, детализировать и получать уже более точные результаты.

Ограничения по трудовым ресурсам (планирование по материальным и трудовым ресурсам)

На крупных предприятиях наиболее характерным ограничением, определяющим пропускную способность, являются трудовые ресурсы. Чтобы использовать планирование с учетом мощностей, необходимо включить третью настройку – «Планирование по материальным и производственным ресурсам». В этом случае можно планировать не только по длительности процесса или по доступности материалов, но и составлять планы по загрузке оборудования и других ограничений.

Структура рабочих центров, доступность видов рабочих центров

Ограничения производственных мощностей у нас задаются в справочнике «Структура рабочих центров». Здесь используется цех оборудования и цех окончательной сборки. Так как в данном примере ограничением является рабочий персонал, персонал нужно описать как вид рабочего центра. Например, персонал цеха окончательной сборки – это вид рабочего центра, где указывается, что он может использоваться в этапах производства.

В параметрах планирования работы в графике производства поставить галочку напротив графы «Учитывать ограничения», при этом график работы не вводить индивидуально для каждого рабочего центра, а ввести для вида рабочего центра целиком. Рядом задать количество рабочих центров. Это как раз характерный способ задания доступности в случае работы с ограничением по персоналу.

Допустим, в цеху оборудования есть определенное количество работников, максимальная доступность – 40 часов в неделю, в цеху окончательной сборки в два раза меньше от сотрудников, максимальная доступность – общее количество часов в месяц на оба цеха. Теперь задать доступность этих рабочих центров. Задать период, на который нужно задать доступность, и, соответственно, заполнить доступность, а система по умолчанию заполнит человеко-часы.

Изменение НСИ, ресурсные спецификации с видами рабочих центров

Для того чтобы этим воспользоваться, придется переделать НСИ. Предположим, известно, что в цеху окончательной сборки есть ограничения по пропускной способности, теперь используются виды рабочих центров, при этом длительность можно не задавать, но можно указать, что используется персонал цеха окончательной сборки. И указать, что для изготовления какого-либо изделия нужно конкретное количество часов. Аналогичным образом заполняется цех оборудования. Предположим, для первого этапа нужна одна пятая от общего количества часов.

Теперь сделать заказ на производство: изделие в количестве 1 шт., определена желаемая дата выпуска. Теперь необходимо сформировать по нему график производства заказа, который покажет направление движения, нацеленное на получение максимально качественных результатов.

Проектное производство

Вводные данные: Производство с конструкторским отделом проектирования.

Типичные проблемы при внедрении системы учета:

Здесь можно вообще не использовать ресурсные спецификации. Создать новый заказ на уникальное изделие. По этому изделию нет никакой спецификации. То есть, информации о НСИ нет в принципе. Но система позволяет работать и без всякой НСИ. Можно просто вручную создать все этапы для изготовления этого заказа.

В итоге появляется заказ на уникальное изделие, спецификация отсутствует, в структуре заказа есть ссылка «Создать этапы». Перейти по ссылке, возникнет рабочее место, которое позволяет сформировать всю необходимую информацию для выполнения этого заказа. Сразу перейти к производственному процессу. Проектированием, подготовительным работами, изготовлением ДСЕ, крупноузловой сборкой пусть занимается цех оборудования. Далее, окончательная сборка проводится в цеху окончательной сборки. И испытания будут проводиться в испытательном цеху. Вот таким образом, без всякой ресурсной спецификации, можно описать структуру заказа, заполнить необходимые материалы, трудозатраты и т.д.

Уникальное изделие не имеет ресурсной спецификации, но уже есть сформированные этапы производства для изготовления этого изделия. Это один из подходов который может применяться. Но такой подход можно еще немного упростить. С заказами, не имеющими ресурсной спецификации, работа ничем не отличается от работы с любыми другими заказами. Точно так же можно перевести его к производству, соответственно, он появляется в документе «Управление очередью заказов». При этом все производственные этапы уже сформированы, поэтому можно приступать к непосредственному планированию, а затем передавать к выполнению.

Но можно пойти и более простым путем, который заключается в том, что можно просто сделать ресурсную спецификацию на типовой проект и грубо разбить производство в плане этого проекта на две крупные стадии. Первая стадия – проектирование, на выполнение которого условно требуется определенное количество дней. Вторая стадия – непосредственно стадия производства, на которую ориентировочно отводится другое количество дней. На основании этих данных получается ресурсная спецификация с грубым типовым проектом.

По этой спецификации можно сформировать заказ на производство уникального изделия по спецификации «Типовой проект». Далее нужно передать заказ к производству. Сразу сформировать по нему эти 2 этапа: проектирование и производство. Но предположим, что уже этап проектирования запускается в работу. В этот момент можно описывать, что для проектирования требуются какие-то материалы, отражать расходы, понесенные трудозатраты и т. д. в процессе работы по выполнению этапа проектирования может возникать информация о том, какие агрегаты потребуются для выполнения производства.

Второй этап – производство, пока не начат, но в процессе проектирования можно наполнять этап производства необходимыми материалами, ДСЕ, полуфабрикатами и пр. Таким образом, по мере выполнения этапа проектирования у собирается информация о том, что необходимо для производства. Допустим, есть решение, что для производства потребуется изделие, производимое по спецификации. Сам этап производства еще не выполняется, осуществляется проектирование и наполняет его информацией. Как только добавить ДСЕ со спецификацией, при этом обозначив, что они производятся как полуфабрикаты, в документе «Управление очередью заказов» по такому заказу сразу появляется признак того, что ему требуется доформировать этапы. По заказу уже есть два этапа – проектирование и производство, но так как в этап производство добавлен полуфабрикат, производимый в процессе, но для него этапов пока нет, системы выдает индикацию, что требуется еще доформировать этапы.

Если сейчас сформировать этапы по этому заказу, будет видно, что кроме этапов проектирование и производство, появились еще этапы тех полуфабрикатов, которые необходимы для выполнения этого заказа. Можно посмотреть структуру этого заказа: вот уникальное изделие, на этапе проектирования пока ничего не нужно, а вот на этапе производство потребуются определенные полуфабрикаты. Таким образом, в процессе проектирования можно создавать спецификации, которых ранее не было, описывать ДСЕ и т.д. И постепенно структура заказа обрастает деталями. Если при выполнении этого заказа потребуется внести какие-либо изменения, на любом этапе можно вмешаться в сам процесс, добавив необходимые детали.