Удм металлургия что это

Удм металлургия что это

При раскислении и легировании стали основное количество ферросплавов обычно вводят под струю металла в сталеразливочном ковше по ходу выпуска плавки.

После наполнения ковша, отбора пробы и получения результатов анализа проводят корректировку химического состава стали на установках доводки металла (УДМ), в камерах порционного и циркуляционного вакуумирования и др.

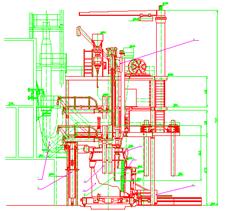

В качестве примера на рисунке 18.26 показана схема УДМ в 350-т ковшах кислородно-конвертерного цеха ОАО «Металлургический комбинат «Азовсталь».

Ниже приведены результаты исследования усвоения корректирующих и микролегирующих присадок при выплавке углеродистых и низколегированных марок стали с доводкой металла в 350-т ковшах с кислой, основной и высокоглиноземистой футеровкой.

В ходе исследования силикокальций и углеродсодержащие материалы вдували в металл в порошкообразном состоянии через погружаемую в расплав фурму в потоке аргона. Алюминий в виде стандартный чушек вводили вручную на шлак, а в виде катанки – под уровень металла с помощью трайб-аппарата. Остальные ферросплавы и лигатуры вводили в ковш в кусковом виде через шлак самотеком из бункеров-дозаторов. В процессе ввода, плавления и растворения присадок металл продували аргоном с расходом 60 – 70 нм 3 /ч.

Обобщенные данные о средних значениях степени усвоения элементов при доводке по химическому составу и микролегировании спокойной стали в ковше представлены в таблице 18.1.

Из таблица 18.1 видно, что степень усвоения элементов при внепечной обработке стали в наполненном ковше на 5 – 40 % (абс.) выше, чем в процессе выпуска металла из агрегата. При этом существенного изменения усвоения корректирующих и микролегирующих добавок в зависимости от их массы не выявлено.

Таблица 18.1 – Данные об усвоении элементов из корректирующих и микролегирующих добавок при доводке спокойной стали в ковше

Усвоение марганца, алюминия, ванадия, ниобия, титана, бора и углерода из твердых добавок при аргонной продувке мало зависит от вида футеровки сталеразливочных ковшей и состава ковшевого шлака. Незначительное (на 2 – 5 % абс.) повышение усвоения алюминий наблюдается при использовании ковшей с основной футеровкой. Усвоение кальция и РЗМ в значительной мере определяется окисленностью стали, видом футеровки ковша и окисленностью шлака. Максимальная степень усвоения кальция наблюдалась при вдувании порошкообразного силикокальция в струе аргона в ковш с основной футеровкой под синтетическим шлаком при содержании алюминия в металле не менее 0,03%.

ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ НА УДМ

13.1 Весь металл, выплавляемый в ДСП-100 № 2, подвергается продувке в ковше нейтральными газами: аргоном или, при отсутствии аргона, азотом.

13.2 Установка продувки инертным газом предназначена для корректировки химического состава стали по марганцу, кремнию, углероду, а также для усреднения ее химического состава и температуры.

13.3 Продувка стали с нормированной массовой долей азота (не более 0,012 %) производится только аргоном.

13.4 Газ подается в металл через фурмы, расположенные в днище стальковшей.

13.5 В случае закозления донных фурм продувка производится через погружную фурму, футерованную огнеупорными трубками либо через донные щелевые фурмы сталеразливочного ковша. Подготовка погружных фурм производится вторым подручным сталевара, имеющим 5-й квалификационный разряд.

13.5.2 Огнеупорный раствор для набора фурм приготавливается персоналом огнеупорного участка, при этом используется мертель марки МШ-39, просеянный через сито, обеспечивающее размер зерна не более 1,0 мм, с добавкой огнеупорной глины ПГОСБ. Объемная доля глины не должна превышать 25 %. Мертель с глиной затворяется водой до получения консистенции густой сметаны.

13.5.3 Стопорные трубки не должны иметь трещин, сколов торцов и кромок, не перекрываемых при стыковке. Места сколов при сборке фурмы снаружи промазываются огнеупорным раствором.

13.5.4 Порядок сборки фурмы для продувки металла

13.5.5 Металлический полый стержень при помощи подвесной кран-балки грузоподъемностью 2 т устанавливается в шахту сборного стола.

13.5.6 При помощи подвижной тарелки на стержень надеваются последовательно шамотные трубки ШСП-32 № 7, 8 или ШСП-32 № 4, стыки между катушками промазываются огнеупорным раствором.

13.5.7 После набора трубок на фурму устанавливается подвесная арматура (две транспортировочные цапфы и две установочные цапфы), которая служат для ее транспортировки и подвода инертного газа.

13.5.8 Подготовленная продувочная фурма подвесной кран-балкой вынимается из шахты сборки и устанавливается в сушильный шкаф на сушку. Продолжительность сушки должна быть не менее 2 ч.

13.5.9 После сушки продувочная фурма зацепляется за транспортировочные цапфы пластинчатым крюком, подвешенным на крюковую подвеску кран балки и транспортируется к направляющей тележке аргонной установки. Нижние цапфы продувочной фурмы устанавливаются в опорные крюки, расположенные на направляющей тележке аргонной установки, а верхняя часть продувочной фурмы при помощи маховичка и откидной скобы крепится к направляющей тележки аргонной установки, где производится ее закрепление и подсоединение к газовой магистрали аргона или азота.

13.5.10 Разрешается подготовку фурм осуществлять на столе, установленном на нулевой отметке.

13.5.11 Все соединения на магистралях подачи инертного газа к фурме, включая соединения гибких рукавов и самой фурмы, должны быть газоплотными. При наличии неплотностей и утечки газа в магистралях подачи инертного газа к фурме, продувка жидкого металла может производиться лишь после их устранения.

13.6 Технология обработки стали на установке доводки металла (УДМ).

13.6.1 После установки ковша с металлом на стенд продувки фурма при включенной подаче аргона (азота) опускается на максимально возможную глубину от днища ковша. При использовании донного перемешивания к продувочной пробке стальковша подсоединяется шланг подачи аргона. Значения расхода и давления газа подбираются таким образом, чтобы обеспечить эффективное перемешивание металла и исключить выбросы металла и шлака за пределы борта ковша.

13.6.2 Первый этап продувки ведется в течение 3-х минут, после чего отбирается проба металла на полный химический анализ, измеряется температура стали и продолжается продувка.

13.6.3 После получения результатов химического анализа, при необходимости проводится корректировка химического состава металла по массовой доле кремния, марганца, углерода присадками соответствующих материалов. Корректирующие добавки присаживают на зеркало металла, свободное от шлака (в «бурун»).

При корректировке содержания кремния необходимо учитывать кремний, вносимый силикокальцием при дальнейшей обработке (100 м проволоки вносит 0,01 % кремния).

При необходимости проведения процесса десульфурации производится дополнительная присадка шлакообразующих материалов порциями: извести массой от 250 до 300 кг и плавикового шпата в соотношении 3:1 (от 80 до100 кг), и раскисляющих смесей, оговоренный в 12.4.1 массой от 20 до 40 кг. Для ускорения процесса десульфурации допускается присадка силикокальциевой проволоки длиной от 30 до 50 м после присадки порций шлакообразующих материалов. Удельный расход шлакообразующих должен составлять от 12 до 13 кг/т, при этом шлак должен быть жидкоподвижным с ранним наведением.

13.6.4 Для снижения температуры металла в ковш присаживаются отходы литой заготовки с МНЛЗ-1,2 из углеродистой или низколегированной стали из расчета 700 кг на 10 °С. Отходы литой заготовки опускаются в металл при выводе сталеразливочного ковша в раздаточный пролет на специальном клещевом захвате с помощью мостового крана. Запрещается использование известняка в качестве охлаждающего материала.

13.6.5 После корректировки химического состава или температуры металл продувается не менее 5 минут, затем измеряется температура и отбирается проба для определения химического состава.

13.6.6 При верхней продувке металла длительность перемешивания должна составлять не менее 8 минут для углеродистых сталей и не менее 10 минут для низколегированных сталей. Плавки, предназначенные для передачи на УВОС, продуваются не менее 3 минут.

При продувке через донное устройство интенсивность подачи инертного газа выбирается таким образом, чтобы обеспечить интенсивное перемешивание металла и исключить выбросы металла и шлака из ковша не допуская оголения зеркала металла.

Время продувки после последней присадки ферросплава или науглероживателя должно быть не менее 5 минут.

13.6.7 Не менее чем через 3 минуты после последней присадки материалов и не более чем за 15-20 минут до начала разливки металла на мнлз-1, 2 присаживается силикокальциевая проволока. Длина проволоки определяется согласно формулам 1 и 2:

— для проволоки диаметром 13 мм с наполнителем СК-40:

— для проволоки диаметром 14 мм с наполнителем СК-40:

где

Ввод проволоки в металл осуществляется со скоростью от 3,0 до 3,5 м/с, при отключенной подаче инертного газа на погружную фурму. Нижний конец телескопической трубы в опущенном положении должен быть на расстоянии не более 500 мм от кромки стальковша. После присадки силикокальциевой проволок производится продувка аргоном без оголения зеркала металла в течение не менее 3 минут.

13.6.8 Рекомендуемое значение температуры металла в сталеразливочном ковше перед передачей плавки на МНЛЗ-1,2 приведено в приложениях к технологическим картам. При разливке методом «плавка на плавку» допускается снижение температуры на 10 °С.

13.7 После завершения обработки плавки на УДМ и достижения требуемой температуры поверхность металла утепляется одной из теплоизолирующих смесей (Nermat-AF, ТИС-3К, П-3У и т.п.) массой, указанной в приложениях к технологическим картам, стальковш накрывается крышкой и передается на МНЛЗ. Все присаживаемые материалы должны быть воздушно-сухими.

13.8 Разрешается присаживать утеплители при выводе сталевоза в раздаточный пролет.

13.9 Информация по расходу утеплителей вводится через ЭВМ в протокол плавки.

13.10 Продолжительность нахождения металла, обрабатываемого на УДМ, в ковше от выпуска до начала разливки на МНЛЗ-1,2 должна быть не более 80 минут.

Тема 4. Внепечная обработка стали. Задачи внепечной обработки.

Внепечная обработка стали на установке «ковш-печь» обеспечивает получение стали с высокой точностью по химсоставу и температуре, позволяет произвести десульфурацию металла до заданных параметров, снизить количество неметаллических включений, а также служит накапливающим и демпфирующим устройством между плавильным агрегатом (ДСП, конвертер, мартеновская печь) и агрегатами для разливки стали. Для обеспечения высокой степени дегазации, раскисления, десульфурации, обезуглероживания и удаления неметаллических включений совместно с ПК устанавливается оборудование для вакуумирования стали в ковше с продувкой аргоном, при необходимости, кислородом, на базе пароэжекторного вакуумного насоса.

4.1 Назначение УВОС. Оборудование применяемое для внепечной обработки стали.

В процессе внепечной обработки стали происходит охлаждение металла, что ограничивает продолжительность обработки. Компенсация тепловых потерь осуществляется различными способами. В этом плане, агрегаты, используемые для внепечной обработки стали, условно можно разделить на несколько групп: 1)без дополнительного подогрева или подачи тепла в процессе обработки (установки для обработки вакуумом различными методами, для введения в металл реагентов в виде порошка, проволоки, блоков, установки типа накрытого крышкой ковша при продувке металла инертным газом); 2) подвод тепла осуществляется в результате окисления железа и примесей при продувке кислородом (конвертеры типа AOD, VODC, RH-OB, RHO и др. ); 3) с электрическим подогревом.

Наиболее распространенными в настоящее время способами, позволяющими подогревать металл в процессе обработки, является ASEA-SKF-процесс возникший в Швеции в 1964 г., и более простой Finkl’-процесс, появившийся несколько позже в США. Первый метод представляет собой способ обработки металла, при котором помимо индукционного перемешивания металл сверху подогревается электрическими дугами. В таком агрегате металл может выдерживаться под вакуумом длительное время (до 2 ч), что обеспечивает высокую степень рафинирования его от вредных примесей. В некоторых случаях на поверхность перемешиваемого под воздействием индуктора металла вводят также некоторое количество шлакообразующих. Способ сложен и дорогостоящ, однако высокое качество металла компенсирует затраты и данный способ получил достаточно широкое распространение.

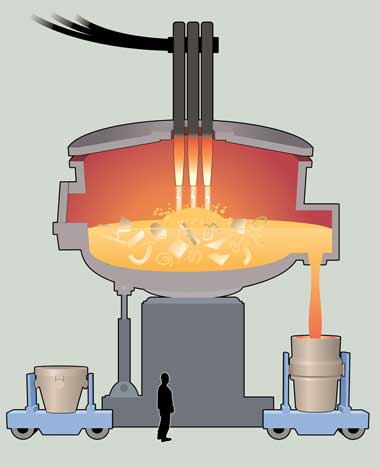

В мировой практике получил распространение процесс, названный процессом ковш- печь (по наименованиям слоев на английском языке в зарубежной литературе процесс получил название LF-процесс. Процесс включает перемешивание продувкой металла аргоном в ковше. Дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение заданного химического состава и температуры металла, но и снижение количества неметаллических включений в результате удаления серы и кислорода, что привело к значительному улучшению механических свойств. Такой агрегат может устанавливаться в любом сталеплавильном цехе.

В ковше наводится рафинировочный шлак и в него сверху опускают электроды системы электродугового нагрева таким образом, чтобы обеспечить достаточную эффективную теплопередачу и одновременно защитить огнеупоры ковша от дуги.

Для проведения технологических операций используется:

— система вдувания порошкообразных материалов с погружной фурмой «Velco»;

— система донной продувки металла инертными газами через продувочные пробки стальковша;

— трайбаппараты для ввода порошковой проволоки;

| Параметры | Значения |

| Номинальное время доводки плавок, мин. | |

| Мощность трансформатора, МВ∙А | 20 (+ 20%) |

| Максимальный ток электрода, кА | |

| Вторичное напряжение, В | 180-290 |

| Скорость нагрева рабочая, °С/мин. | 1-4 |

| Расход аргона,м3/ч | 20-40 |

| Давление аргона, МПА | 0,8 |

| Диаметр применяемых электродов, мм |

4.2 УСТАНОВКА «ПЕЧЬ-КОВШ» ЭСПЦ-1

Используемые ферросплавы и раскислители должны иметь размер кусков до 80 мм и влажность не более 1,0 %.

Максимальный размер кусков используемых шлакообразующих материалов не должен превышать 80 мм.

Для проведения раскисления и десульфурации стали в ковше через установку «Velco» и погружную фурму используют порошкообразные шлакообразующие материалы и их смеси (известь, плавиковый шпат, инжекционная рафинирующая смесь, алюмокорундовую смесь, углеродсодержащие материалы) фракционного состава не более 3 мм.

Перед включением установки «печь-ковш» необходимо проверить состояние и работоспособность основного и дополнительного оборудования путем осмотра и пробных включений, а также проверить состояние систем блокировок.

Кожух и обечайка в верхней части сталеразливочного ковша с металлом должны быть очищены от шлака и настылей металла для предотвращения возможного перекоса крышки «печь-ковша» в опущенном состоянии.

Уровень металла от верхней кромки стальковша должен быть не менее 200 мм.

По команде мастера плавки стальковш устанавливается на передаточный сталевоз в резервной позиции над аварийной ямой.

Транспортная тележка с установленным на ней сталеразливочным ковшом транспортируется под крышку установки «печь-ковш» в положение обработки металла.

С помощью быстросъемных соединений производится подсоединение продувочных фурм к системе продувки металла инертным газом. При этом в системе быстросъемных соединений должно быть снято остаточное давление.

Рекомендуемый диапазон температур металла в ковше должен быть в пределах от 1580 до 1620 °С. При организации серийной разливки более 5 плавок допускается увеличение температуры металла перед выпуском на 10 °С.

Сталь из чугуна

Прежде чем перейти к описанию собственно сталеплавильного производства, посмотрим, какие бывают типы стали, поскольку от этого, в определённой степени, зависит способ производства того или иного вида стали.

По химическому составу различают углеродистые и легированные стали. Основным элементом, определяющим свойства углеродистых сталей, является углерод. По его содержанию различают стали низкоуглеродистые с 0,25 % С и менее, среднеуглеродистые с 0,25-0,60 % С и высокоуглеродистые с 0,60-2,0 % С. Легированными сталями называют стали, в состав которых для получения требуемых свойств вводят один или несколько легирующих компонентов. К легирующим компонентам относят Cr, Ni, Mo, V, W, Со, Ti и др. Кроме того, к легирующим элементам относятся также Мn и Si, если они содержатся в большем количестве, чем в обыкновенных сталях. Стали различают в зависимости от суммарного содержания легирующих компонентов: низколегированные (менее 2,5 %); среднелегированные (от 2,5 до 10 %); высоколегированные (более 10%).

Марки сталей имеют условные обозначения, выраженные буквами и цифрами, отображающими химический состав стали: хром – X, никель – Н, кобальт – К, кремний – С, вольфрам – В, ванадий – Ф, молибден – М, марганец – Г, медь – Д, фосфор – П, титан – Т, алюминий – Ю, селен – Е, бор – Р, азот – А, ниобий – Б. Цифры, следующие за буквами, указывают среднее содержание данного элемента в процентах, если за буквой отсутствует цифра, значит, содержание данного элемента около 1%.

По назначению прокатываемые стали разделяют на конструкционные, инструментальные и специальные. К наиболее распространенным сталям относятся конструкционные углеродистые и легированные стали.

Качественная конструкционная углеродистая сталь обозначается так: 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65. Двузначные цифры означают среднее содержание углерода в сотых долях процента с нормальным содержанием марганца, а стали марок 15Г, 20Г, З0Г, 40Г, 50Г, 60Г, 70Г – с повышенным содержанием марганца.

К прокатываемым углеродистым инструментальным качественным сталям относят стали марок У7, У8, У9, У10, У11, У12, У13. Буква У обозначает: сталь углеродистая инструментальная, а цифра показывает среднее содержание углерода в десятых долях процента.

К конструкционным легированным сталям относят стали:

К прокатываемым легированным инструментальным сталям относят:

Для режущего инструмента, который работает со снятием стружки при высоких скоростях резания, широко используют быстрорежущую сталь. Её отличает высокая красностойкость, т.е. способность сохранять высокую твёрдость, прочность и износостойкость при температуре до 600 °С. Эти стали обозначают буквой Р, следующая цифра означает среднее содержание W в процентах. Буквы Ф и К и цифры после них обозначают среднее содержание V и Со соответственно. Основными легирующими компонентами быстрорежущей стали Р9 и Р18 являются Cr, W, V. Высокая красностойкость быстрорежущих сталей обеспечивается за счёт добавки W.

Также существуют легированные стали с особыми свойствами:

Легирующие элементы вносятся в жидку сталь в составе ферросплавов – сплавов на основе железа с высоким (десятки процентов) содержанием вносимого элемента. Ферросплавы, за редким исключением, производят в электропечах специальной конструкции на ферросплавных заводах.

Чугун может как транспортироваться непосредственно в печь для выплавки стали, так и накапливаться в промежуточной ёмкости – миксере, где происходит его усреднение по химсоставу. Кроме того, чугун предварительно может подвергаться обработке с целью удаления вредных примесей – серы и фосфора, а также части кремния, что положительно влияет на технологию выплавки стали.

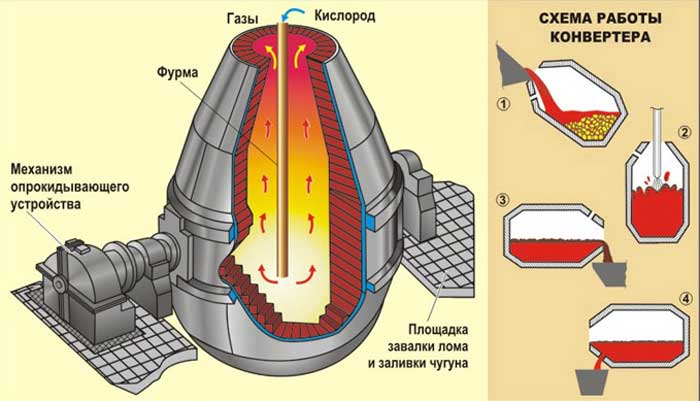

В случае, если сталь выплавляется в конвертере, в него сначала загружается лом, затем заливается чугун. После этого конвертер приводят в вертикальное положение, опускают фурму и начинают продувку кислородом. Также в конвертер добавляют (присаживают) шлакообразующие материалы, чаще всего – известь. Шлак предохраняет поверхность металла от окисления, снижает вероятность выплёскивания металла, а также очищает (рафинирует) металл от некоторых примесей. Кроме того, в шлак переходят образующиеся при продувке оксиды окисляющихся при этом элементов – кремния, марганца и железа.

По ходу продувки регулярно проводятся анализы металла и газа с целью определения момента окончания продувки. После окончания из повёрнутого (поваленного) конвертера через горловину скачивают шлак, а затем через выпускное отверстие сливают металл.

Помимо наиболее распространённого конвертера с верхней продувкой также существуют конвертеры с продувкой через дно, снизу, а также комбинированные конструкции.

Большая часть легирующих элементов в ходе продувки окисляется, кроме того, в металле остаётся растворённый кислород, поэтому после окончания продувки в металл добавляют ферросплавы. Крмний- и марганецсодержащие ферросплавы взаимодействуют с растворённым кислородом, связывая его в оксиды, поэтому их применяют для операции «раскисления» металла. Для более полного раскисления используют алюминиевую проволоку.

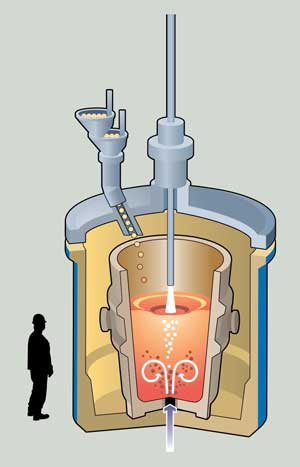

Часть ферросплавов подают в ковш, в который выпускается металл из конвертера, однако окончательная обработка и легирование стали производят в так называемых установках доводки металла (УДМ). Они вошли в металлургическую практику не так давно – в конце XX века, в связи с более жёсткими требованиями, предъявляемыми потребителями к свойствам стали. Эти требования связаны, прежде всего, с содержанием в стали таких элементов как азот и водород, ухудшающих механические свойства стали и приводящих к образованию дефектов.

Для удаления из металла растворённых газов используются два способа: продувка аргоном и вакуумирование. В первом случае металл снизу через пористую пробку продувается аргоном, в пузырьки которого переходят растворённые в металле газы. При вакуумировании металл постепенно просасывается через камеру (не входит в состав УДМ), из которой откачан воздух. Поскольку давление в камере чрезвычайно низко, создаётся градиент давлений, увлекающий газы из металла в камеру.

Для того, чтобы металл не остыл в процессе обработки, в установке доводки металла его подогревают электрической дугой. Также в УДМ добавляют в необходимом количестве ферросплавы для получения стали заданного состава.

В случае использования вместо конвертера электропечи технология плавки зависит от исходного сырья. Если используется чугун, то для его окисления в жидкий металл добавляется оксидный материал – агломерат или окатыши. При этом оксид железа, взаимодействую с углеродом чугуна, восстанавливается до железа, а сам углерод окисляется и удаляется в виде газа. Для нагрева используют тепло электрической дуги. Иногда для окисления углерода используют кислород, который вводят сбоку печи через фурму.

Если же печь переплавляет лом, без использования чугуна, то он расплавляется с помощью электрической дуги, а затем его состав корректируют присадкой ферросплавов. В обоих случаях также используют шлакообразующие материалы для наводки шлака. После выпуска металл также подвергается доводке на УДМ.

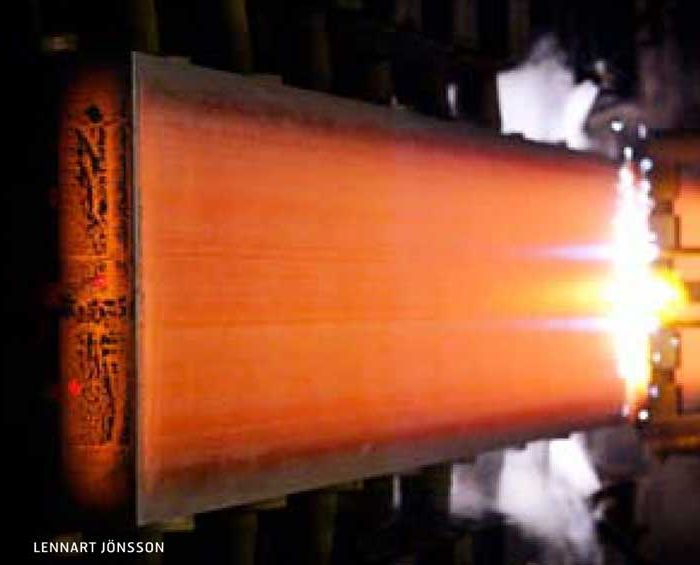

Ковш с выплавленным в конвертере или электропечи и доведённым на УДМ металлом направляется на установку непрерывной разливки (УНРС или МНЛЗ). Главная её часть – медный водоохлаждаемый кристаллизатор. Жидкий металл, контактирующий со стенками кристаллизатора, быстро образует тонкую корочку, за которую он вытягивается из кристаллизатора. На выходе его захватывают тянущие ролики, которые медленно тянут слиток дальше.

Поскольку кристаллизатор соединён с промежуточным ковшом, в котором постоянно находится жидкий металл, при вытягивании слитка в кристаллизатор тут же поступает новая порция металла, то есть внутри кристаллизатора также всегда есть металл и процесс идёт непрерывно, то есть образуется как бы бесконечный слиток.

На выходе из кристаллизатора слиток имеет жидкую середину и постепенно охлаждается, застывая во всём объёме. Вместе с тем тянущие ролики изгибают его, меняя траекторию его движения от вертикальной к горизонтальной (менее распространены горизонтальные и вертикальные прямолинейные установки). При выходе на горизонтальную плоскость непрерывный слиток режется газовыми резаками на мерные длины – таким образом получаются слябы или квадратная заготовка, которая затем направляется на прокатку.

Схема производства от железорудного сырья до непрерывнолитой заготовки на металлургическом комбинате «Северсталь»

1 – производство агломерата, 2 – коксохимическое производство, 3 – доменное производство, 4 – конвертерный цех, 5 – электросталеплавильный цех

Непрерывная разливка также может осуществляться с помощью литейно-прокатных комплексов (ЛПК). Кристаллизатор ЛПК имеет подвижные стенки, образованные поверхностью вращающихся водоохлаждаемых роликов. Благодаря этому можно получить не сляб, а сразу лист, который, после обжатия в валках, является конечной продукцией. Такая схема исключает ряд операций нагрева и прокатки и существенно снижает затраты ресурсов на эти операции