Углеводородное горение что это

Углеводородное горение что это

Этот материал произвел сенсацию на рынке огнезащиты.

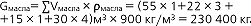

Таблица сравнения усредненных показателей материала «Преград-ЭП» и импортных аналогов.

| Параметр | Преград-ЭП | Импортные покрытия для УВГ* |

| Общие данные | ||

| Основа: | Модифицированные эпоксидные смолы с целевыми наполнителями. | Эпоксидные смолы с целевыми наполнителями. |

| Сухой остаток: | 97±1% | 100% |

| Защита при пожаре: | Пассивная огнезащита металлоконструкций. Предел огнестойкости до 150 минут. | Пассивная огнезащита металлоконструкций. Предел огнестойкости до 150 минут (редко 240). |

| Антикоррозионные свойства: | Да | Да |

| Технология нанесения | ||

| Возможность нанесения на рабочей площадке: | Да | Нет. Сложно соблюсти технологию, материал требователен к климатическим параметрам при нанесении. |

| Оборудование: | Аппараты безвоздушного распыления. Стоимость оборудования около 150 тыс. руб | Оборудование с раздельной подачей компонентов и подогреваемыми шлангами. Стоимость оборудования от 3 млн рублей. |

| Влажность при нанесении: | До 85% | До 80% |

| Температура нанесения: | Не ниже +5 °С | Не ниже +10°С |

| Нанесение за один проход: | 1-7 мм | 1-7 мм |

| Возможность колеровки материала в необходимый цвет: | Нет. Цвет серый. Финиш не требуется. Возможно нанесение покрывной эмали для декоративных свойств.. | Нет, требуется покрывная эмаль. |

| Зависимость от курса валюты: | Минимальная зависимость. Материал состоит из отечественного сырья. | Максимальная зависимость, так как речь идет о импортных покрытиях. |

| *данные приведены для большинства покрытий данного типа, возможны отклонения от приведенных здесь данных | ||

Современное законодательство в сфере пожарной безопасности не регламентирует применение стойких к углеводородному горению огнезащитных материалов, однако, дает понимание, что такой тип горения существует.

Основой служит ГОСТ Р ЕН 1363-2-2014. Этот документ заставил российских производителей задуматься о скором введении обязательной сертификации.

Производители в данный момент проходят испытания на добровольной основе, такие сертификаты не отображаются в едином реестре сертификатов соответствия на официальном сайте федеральной службы по сертификации «РосАккредитация».

Обращаясь к мировому опыту, следует отметить, что именно углеводородное горение считается наиболее опасным и разрушительным видом горения по своей природе. Основным фактором пожара, который разрушает и повреждает строительные конструкции, элементы и здания в целом, является быстрый рост температуры в очаге пожара. После 5 минут горения углеводородов температура огня достигает 1100ºС. К стремительному росту температуры и значительному выделению тепла накладывается турбулентное пламя. Возникает вероятность взрыва. Кроме того, горение сжатых углеводородов несет в себе потенциальную опасность разрушения несущих конструкций за счет возникновения реактивной струи пламени. При подобном температурном режиме металлоконструкции моментально теряют свою несущую способность, здание попросту «складывается». Тонкослойные материалы при таком виде пожара не работают, т.к стремительный рост температуры напрочь лишает их возможности образовать теплоизолирующий слой.

Вопрос обеспечения пассивной огнезащиты наружных коммуникаций технологических установок по переработке и транспортировке природного газа, нефти и нефтепродуктов, несущих элементов каркаса зданий и сооружений, резервуаров, элементов эстакад особенно важен и актуален для объектов нефтегазового сектора.

Нашей компанией разработан огнезащитный состав Преград–ЭП. Основой материала являются модифицированные эпоксидные смолы и целевые наполнители. Продукт создан на базе российского сырья и адаптирован под эксплуатацию на объектах нефтегазового комплекса. Эластичность, химическая стойкость, долговечность, высокие огнезащитные показатели, возможность нанесения на рабочей площадке предприятия стандартным оборудованием – это и есть основные преимущества материала Преград–ЭП. Именно данные показатели лежат в основе нашего решения, которое в свою очередь дает максимальную рентабельность Заказчику при выборе огнезащитного состава для условий углеводородного горения.

Стандартная кривая углеводородного пожара:что изменится в области пассивной противопожарной защиты объектов нефтегазового комплекса России?

Понятие огнестойкости связано со способностью элемента строительной конструкции продолжать выполнять возложенную функцию в качестве преграды или составной части здания во время развития пожара. Концепция огнестойкости была впервые введена в 1916 г. на основании наблюдений за температурами пожаров древесины. В результате была разработана стандартная температурная кривая для проведения испытаний конструкций на огнестойкость, которая за многие годы изменилась лишь незначительно.

Предел огнестойкости конструкций

Огнестойкость строительных конструкций определяет их способность сохранять несущие и ограждающие свойства под воздействием открытого пламени и высокой температуры. Объективно огнестойкость оценивается по времени (в минутах), в течение которого строительная конструкция при действии нормативных нагрузок, открытого пламени и высоких температур не проявляет определенных признаков, свидетельствующих о невозможности ее дальнейшей эксплуатации (разрушение, появление сквозных трещин и т.д.).

Показателем огнестойкости является предел огнестойкости этой конструкции, который равен времени (в минутах), в течение которого конструкция под воздействием факторов «стандартного» пожара теряет свои несущие и ограждающие свойства.

Признаками наступления предела огнестойкости является потеря:

Пределы огнестойкости конструкций и эффективность средств их огнезащиты, как правило, определяются экспериментально, проведением испытаний при стандартном температурном режиме, реализуемом с помощью мазутных или газовых горелок в специальных помещениях – огневых камерах (печах).

Несостоятельность прежних методов испытаний

С 1 июня 2015 г. на территории Российской Федерации вступил в действие ГОСТ Р ЕН 1363-2–2014 «Конструкции строительные. Испытания на огнестойкость. Часть 2. Альтернативные и дополнительные методы», который является переводом европейского стандарта EN 1363-2:1999 Fire Resistance Tests – Part 2: Alternative and Additional Procedures.

Стандарт устанавливает температурный режим углеводородного пожара, а сами методы испытаний для различных видов продукции в условиях углеводородного горения только предстоит разработать. В связи с этим результаты испытаний следует рассматривать как дополнительное обоснование результатов, полученных при проведении испытаний конструкций и средств огнезащиты в условиях «стандартного» пожара.

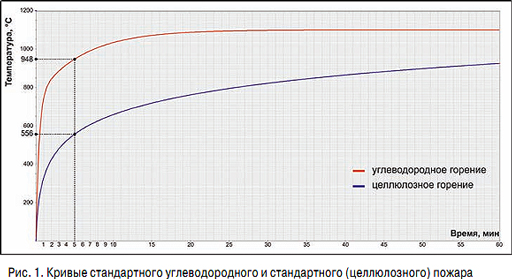

Нарастание температуры при «стандартных» углеводородных и целлюлозных пожарах представлено на рис. 1.

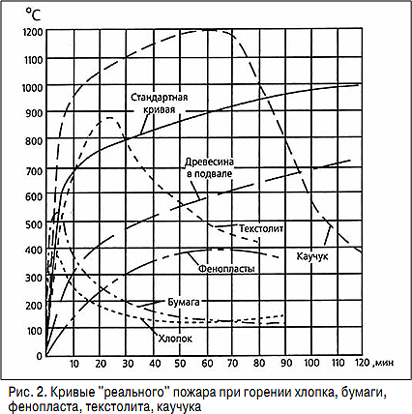

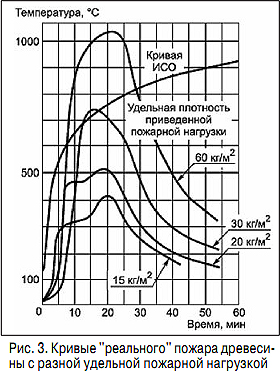

На рис. 2 и 3 приведены экспериментальные температурные кривые реальных пожаров при горении различных материалов и древесины в зависимости от удельной пожарной нагрузки.

Вторым фактором, подтверждающим неактуальность проведения испытаний по углеводородной кривой, является необоснованность соответствия такого температурного режима реальным пожарам. Существующий инженерный метод определения требуемых пределов огнестойкости конструкций исходя из температурного режима и продолжительности реального пожара с учетом вида конструкции (несущие стены, колонны, перекрытия), проемности помещения или площади пожара и расстояний до горизонтальных вертикальных конструкций, приведенный в ГОСТ 12.3.047, позволяет определить продолжительность стандартного (целлюлозного) пожара, эквивалентную реальному. Инженерного метода для определения эквивалентной реальному пожару продолжительности углеводородного пожара в настоящее время нет.

Таким образом, главные проблемные вопросы:

Реальные цифры

Для объективности восприятия вышеизложенного проведем экспресс-анализ пожарной опасности пожароопасного помещения объекта нефтегазового комплекса.

В помещении производства смазочных материалов находятся (согласно разделу А1 СП 12.131 30.2009 п. А. 1.2) следующие емкости для приема масла

Для наглядности примем разгерметизацию всех емкостей.

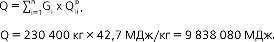

Определим количество материала пожарной нагрузки, кг:

Низшая теплота сгорания масла Qмасла = 42,7 МДж/кг.

Определим пожарную нагрузку по формуле Б. 1 СП 12.13130.2009:

Удельная пожарная нагрузка определяется по формуле Б.2 СП 12.13130.2009:

В соответствии с таблицей Б.1 СП 12.13130.2009 производственный цех относится к категории В1. При этом количество масла на 1 м 2 составит 128 к г. Скорость выгорания индустриального масла составляет 0,043 кг/м 2 в с. Следовательно, данная пожарная нагрузка выгорит в течение 2976 с, или 49,61 мин. Если же выполнить расчет согласно СП 12, разгерметизируется максимальная по объему емкость и разольется по всей площади. В этом случае количество масла на 1 м 2 составит 27,5 кг. Данная пожарная нагрузка выгорит в течение 639,53 с, или 10,65 мин. Специалисты в области пожарной безопасности прекрасно знают, что подобные помещения в обязательном порядке оборудуются рядом как противопожарных средств, ограничивающих количество поступившего горючего вещества (местные преграды, дренаж, запорная арматура с регламентируемым временем отключения и т.д.), так и систем активной защиты (автоматического пожаротушения, флегматизации, аварийной вентиляции и т.д.). Увеличение пороговых значений стандартной кривой пожара ее заменой на углеводородную кривую в рамках существующего правового поля неактуально. По нашему мнению, оно отражает желание компаний, работающих в области пожарной безопасности, примкнуть к одной из основных экономических отраслей России – нефтегазовому комплексу (который делает значительный, если не главный, вклад в бюджет страны), устроив еще один фильтр естественного отбора поставщиков средств огнезащиты.

Модернизация испытательных баз

В 2015 г. на базе Санкт-Петербургского университета ГПС МЧС России проходил международный научно-практический семинар по теме «Принципы обеспечения и технические решения по выполнению требований, предъявляемым к пределам огнестойкости несущих конструкций для объектов нефтегазового комплекса». В нем приняли участие организации занимающиеся добычей, переработкой и транспортировкой нефти и нефтепродуктов. В ходе проведения семинара высказывались мнения о проведении испытаний средств огнезащиты не только при стандартном режиме горения, но и при углеводородном. Это необходимо для оценки огнезащитных составов используемых в нефтегазовой отрасли при непосредственном углеводородном горении, поскольку стандартный режим не полностью отражает картину горения нефтепродуктов.

В Санкт-Петербургском университете ГПС МЧС России для проведения научных исследований и испытаний модернизировали существующие огневые печи – они будут поддерживать четыре автоматических режима пожара (стандартный, углеводородный, наружный, тлеющий) и один ручной для программирования нестандартных исследований и испытаний.

После модернизации огневых печей университет сможет проводить исследования и испытания средств огнезащиты в условиях углеводородного пожара.

Дальнейшие задачи и направления работы

Учитывая изложенное, необходимо:

Моделирование и стандартизация средств огнезащиты для углеводородного режима пожара

Огнезащита в НГК: постановка задачи

Опасные производственные объекты нефтегазового комплекса (НГК) – сложный комплекс технологических установок, зданий и сооружений, которые характеризуются высокой концентрацией горючих веществ и материалов, технологического оборудования и трубопроводов, отсутствием достаточных противопожарных разрывов, значительными горизонтальными и вертикальными размерами.

Объекты НГК в современных реалиях приближаются к населенным пунктам, либо к черте городской застройки (нефтеперерабатывающие и нефтехимические заводы, включающими в свой состав товарно-сырьевые склады ЛВЖ, ГЖ и СУГ и магистральные трубопроводы. Аварии с пожарами и взрывами на морских нефтегазодобывающих платформах могут привести к катастрофическим последствиям, для ликвидации которых может потребоваться привлечение сил и средств на уровне одного или даже нескольких государств.

Для всех вышеперечисленных объектов установлен особый порядок разработки проектной документации, а также ее государственной экспертизы [1] и промышленные объекты, например, обращения СПГ – зона применения несущих конструкций и настилов, пределы огнестойкости которых следует рассчитать при условии воздействия углеводородного режима пожара (УГВ).

При этом в настоящее время в отечественной нормативно-технической литературе используется стандартный температурный режим для строительных конструкций нефтегазовых объектов. Тем не менее, при разработке специальных технических условий для объектов НГК в большинстве случаев есть требование к огнестойкости конструкций в условиях УГВ. За рубежом углеводородный режим пожара как модель проведения испытаний для конструкций в нефтегазовой промышленности используется примерно с 80-х годов прошлого века [2 – 8]. Задача в общем случае формулируется следующим образом и состоит из ряда подзадач:

Моделирование огнезащиты в режиме УГВ

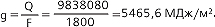

Под руководством к.т.н, доцента Гравит М.В. специалисты Высшей школы промышленно-гражданского и дорожного строительства (ВШПГиДС) и кафедры «Гидроаэродинамика, горение и теплообмен» СПбПУ под руководством к.т.н, доцента Гравит М.В. производили такие расчеты для несущих конструкций многоэтажных модулей-эстакад заводов по производству и переработке СПГ и СГК (аналогов модулей на Ямале-СПГ и Арктик-СПГ) [5].

Модули состоят из несущих конструкций различного типа, в том числе с очень широкой толщиной стенок (10-40 мм) и настилов, на котором размещается оборудование (рисунки 2, 2а, 3).

|  |

Рисунок 2. Модули заводов по производству и переработке СПГ и СГК

Рисунок 2а. Модули заводов по производству и переработке СПГ и СГК

В качестве модельной огнезащиты принималась минеральная вата компании «Rockwool», для которой известны параметры теплоемкости и теплопроводности при различных температурах. Расчет пределов огнестойкости несущей конструкции при углеводородном режиме выполнен в ПК ANSYS (рисунок 3).

а) общий вид модели (высота трубы 7 м), б) фрагмент конечноэлементной модели трубы 530 x10 мм, в) фрагмент конечноэлементной модели трубы 530 x40 мм (фрагмент) Результаты расчетов для прогрева трубы до критической температуры – 300 °С.

Моделирование показало, что несущая конструкция с приведенной толщиной 36,8 мм имеет расчетную огнестойкость при стандартном пожаре 64 мин, 107 мин, 165 мин и при углеводородном режиме – 43 мин, 78 мин, 127 мин (для критической температуры 300 °С, 500 °С и 700 °С, соответственно). Таким образом, огнезащита необходима для обеспечения требуемой огнестойкости даже для такой массивной стальной конструкции. В таблице 1 приведены данные по расчету для незащищенной конструкции и с огнезащитой.

Конечно, расчеты должны быть подтверждены экспериментами, в концепции интерполяционного подхода, который, кстати, нормативно закреплен в п.4.11 ГОСТ Р 53295-2009.«Средства огнезащиты для стальных конструкций. Общие требования. Метод определения огнезащитной эффективности»: «при научно-техническом обосновании по инициативе заказчика на добровольной основе могут быть проведены дополнительные испытания… по расширенной программе на образцах колонн различной формы сечения, с различной приведенной толщиной металла.

Другими словами, чем больше экспериментов внутри интерполяционного отрезка совпадает с результатами вычисления, тем более точно выполнено моделирование, и тем более точно возможно прогнозирование поведения конструкции как с огнезащитой, так и без нее.

Также научный коллектив смоделировал экспериментальное исследование такого эффективного способа огнезащиты горизонтальных конструкций перекрытий со стальными балками как подвесной потолок – легкий, надежный и функциональный.

В работе [8] рассмотрены три конструкции огнезащитного подвесного потолка с силикатными плитами на цементном вяжущем и подробно описываются эксперименты с целью определения огнестойкости образцов.

Приведены результаты огневых испытаний подвесных потолков при создании стандартного температурного режима пожара. Получено, что конструкции, показавшие свою эффективность при стандартном режиме, не могут удовлетворить условиям углеводородного температурного режима.

Для эффективности при углеводородном режиме горения и изолирования балок от огня, помимо огнезащитных плит в конструкции потолка использована минеральная вата. Показано, что на момент окончания огневого воздействия предельное состояние по потере несущей способности и по потере целостности не зафиксировано, видимых изменений в течение времени проведения испытания не обнаружено.

На рисунке 5 приведено моделирование подвесного потолка в ПК SofistiK [4], при этом результаты моделирования показали хорошую сходимость с экспериментами [7].

Выбор материала огнезащиты

Средствами огнезащиты, применяемыми на конструкциях, которые могут подвергнуться УВГ, служат эпоксидные составы, такие как «ОГРАКС-СКЭ», FIRETEX M90, Pitt-Char, штукатурные, например, FENDOLITE MII и Pyrocrete 241 и конструктивные (плитные, листовые, рулонные) – Rockwool SeaRox, PROMATECT-H, ПРОМИЗОЛ-МИКС Проплейт, ПРОЗАСК Файерпанель и другие [2, 3, 8]. (Перечень достаточно объемный, достоверную информацию можно почерпнуть на сайтах Морского Регистра и ИНТЕРГАЗСЕРТ).

Это, в основном, связано со стабильностью теплофизических характеристик материала, которые предоставляют производители, в результате данные расчета хорошо верифицируются с экспериментами.

Кроме того, конструктивная огнезащита дает более гарантированные показатели на Rн120, и более высокие пределы огнестойкости.

На рисунке 6 показана конструктивная многослойная рулонная огнезащита до и после испытаний на фоне других средств огнезащиты для УГВ, которые также прошли испытание. Фотографии сделаны в испытательном центре ФГБУ ВНИИПО МЧС России.

Рисунок 5. Моделирование огнестойкого потолка в ПК SOFiSTiK

Стандартизация

Перечислим несколько актуальных направлений развития нормативного закрепления УГВ-режима для расчета строительных конструкций, в том числе с огнезащитой в России. Так, в комплекс стандартов ПАО «Газпром» «Система обеспечения пожарной безопасности» входит ряд проектов СТО по огнезащите: СТО «Газпром «Системы обеспечения пожарной безопасности. Системы противопожарной защиты. Тонкослойные вспучивающиеся огнезащитные покрытия», СТО «Газпром «Системы обеспечения пожарной безопасности. Системы противопожарной защиты. Тонкослойные вспучивающиеся огнезащитные покрытия». Общие технические условия» и СТО «Газпром «Системы обеспечения пожарной безопасности. Системы противопожарной защиты. Конструктивная огнезащита». Общие технические условия».

Рисунок 6. Конструктивная рулонная огнезащита

Данные стандарты будут инструментом для оценки соответствия средств огнезащиты в Системе добровольной сертификации ИНТЕРГАЗСЕРТ (зарегистрирована Федеральным агентством по техническому регулированию и метрологии от 28.10.2016 № РОСС RU.31570.04ОГН0) по направлению «Средства (оборудование) для пожарной безопасности в центральном органе системы «Производственная безопасность». Отметим, что во всех СТО «Газпром» относительно средств огнезащиты будут требования к показателям огнестойкости конструкций с учетом УВГ режима горения.

Аналогичные документы планируются к разработке в ПАО «НОВАТЭК»: СТО по нанесению (монтажу) огнезащитных материалов, в том числе с сохранением надежности конструкций с огнезащитой при криогенном воздействии.

В настоящий момент в открытом доступе выставлен лот № 0001-207-К-Н12- 04089-2020 «05-НИИ/НИОКР/05.2020 ТР «Обеспечение огнестойкости зданий на объектах организации системы «Транснефть» –выполнение технологической работы (ТР). Характеристика планируемого результата – типовые проектные решения огнезащиты несущих металлических конструкций и узлов сопряжения металлических конструкций зданий организаций системы «Транснефть».

Согласно конкурсной документации: «Огнезащитные материалы для зданий с обращением нефти/нефтепродуктов должны обеспечивать требуемый предел огнестойкости несущих металлических конструкций (в т. ч. в составе узлов сопряжения металлических конструкций) при углеводородном температурном режиме по ГОСТ Р ЕН 1363-2-2014 «Конструкции строительные. Испытания на огнестойкость. Часть 2 Альтернативные и дополнительные методы». Соответствие должно быть подтверждено сертификатами/декларациями».

Начальная цена лота – 26 млн. руб., и требуется, кроме расчетной оценки пределов огнестойкости конструкций различных зданий, проведение экспериментальных исследований и сертификация средств огнезащиты, однако количество типов конструкций и разнообразие средств огнезащиты четко не оговаривается. В связи с чем представляется, что участие в данном лоте располагается в серьезной зоне риска.

Сейчас в ТК 274 «Пожарная безопасность» обсуждается первая редакция ГОСТ Р «Средства противопожарной защиты зданий и сооружений. Средства огнезащиты. Методы контроля качества огнезащитных работ при монтаже (нанесении), техническом обслуживании и ремонте» (разработчик – ФГБУ ВНИИПО МЧС России).

Введено определение коэффициента вспучивания покрытия – к сожалению, температура в методе принята 600 °С, хотя при таких температурах пенококс уже «прожигается» и кратность вспучивания снижается, оптимально определять ее при 500 °С, что доказано в ряде работ [9]. Самое главное –вводятся общие положения по проектированию огнезащиты несущих стальных конструкций и то, что в государственном стандарте «допускается принимать критическую температуру стальных элементов равной 500 °С (по ГОСТ Р 53295), в случае невозможности определения исходных данных для прочностного расчета, а также при отсутствии необходимости производить расчет толщины огнезащиты в зависимости от напряженно-деформированного состояния конструкции».

Также регламентируются разделы проекта огнезащиты (введение, техническое задание, оценка огнестойкости несущих конструкций и т.д.) – что, безусловно, очень важно и давно было необходимым. Проект стандарта можно получить в ТК 274 и туда же следует отправлять замечания и предложения.

Таблица 1. Время достижения критической температуры

Заключение

При проектировании объектов НГК происходит дифференцирование объектов защиты по возможному режиму пожара; требуется рассчитать и подтвердить экспериментальными данными пределы огнестойкости конструкций, поэтому моделирование воздействия пожара позволит: 1) выявить конструкции, которые будут быстрее терять надежность; 2) оптимально и эффективно применить соответствующий тип средства огнезащиты, рассчитать расход и стоимость средства для конструкций зданий и сооружений НГК.

Литература:

1. Гордиенко Д.М. Пожарная безопасность особо опасных и технически сложных производственных объектов нефтегазового комплекса. Дис. д.т.н. М., 2019. 340 с.

2. Гравит М.В. Углеводородный режим пожара – новый вызов для средств огнезащиты // Промышленные покрытия. 2017. № 7–8. Режим доступа: https://ogneportal.ru/articles/11924

3. Нормативные требования и методы испытаний конструкций при углеводородном режиме пожара. Часть 1 // Промышленные покрытия. Режим доступа: https://ogneportal.ru/articles/14403 2. Гравит М.В., Голуб Е.В., Антонов С.П. Огнезащитный штукатурный состав для конструкций в условиях углеводородного горения // Инженерно-строительный журнал. 2018. № 3(79). С. 86–94. 3. Абрамов И.В., Гравит М.В., Гумерова Э.И. Повышение пределов огнестойкости судовых и строительных конструкций при углеводородном температурном режиме // Газовая промышленность. 2018. № 5. С. 106 – 115.

4. Дринберг А.С., Гравит М.В., Зыбина О.А. Огнезащита конструкций интумесцентными лакокрасочными материалами при углеводородном режиме пожара // Лакокрасочные материалы и их применение. 2018. №1-2. С.44 – 49. 5. Gravit M., Zimin S., Lazarev Y., Dmitriev I., Golub E. (2020) Fire Simulation of Bearing Structures for Natural Gas Module Plant. In: Popovic Z., Manakov A., Breskich V. (eds) VIII International Scientific Siberian Transport Forum. TransSiberia 2019. Advances in Intelligent Systems and Computing, vol 111

6. Springer, Cham DOI: 10.1007/978-3-030-37919-3_36

7. Gravit M., Dmitriev I., Lazarev Y. (2019) Validation of the Temperature Gradient Simulation in Steel Structures in SOFiSTiK. In: Murgul V., Pasetti M. (eds) International Scientific Conference Energy Management of Municipal Facilities and Sustainable Energy Technologies EMMFT 2018. EMMFT-2018 2018. Advances in Intelligent Systems and Computing, vol 983. Springer, Cham DOI https://doi.org/10.1007/978-3-030-19868-8_92 8. Gravit, M.V., Golub, E.V., Grigoriev, D.M., Ivanov, I.O. Fireproof suspended ceilings with high fire resistance limits. Magazine of Civil Engineering. 2018. 84(8). Pp. 75–85. doi: 10.18720/MCE.84.

Марина Гравит, к.т.н., доцент по специальности «Пожарная и промышленная безопасность», доцент ВШПГиДС ИСИ (Высшая школа промышленно-гражданского и дорожного строительства Инженерно-строительного института) ФГОАУ ВО «СПбПУ Петра Великого», член-корреспондент НАНПБ, эксперт СДС ИНТЕРГАЗСЕРТ.