Ультразвуковой дефектоскоп что это

Ультразвуковые дефектоскопы

Содержание

Ультразвуковой дефектоскоп: виды, предназначение принцип работы

Ультразвуковой дефектоскоп — это оборудования предназначенное для выявления дефектов изделия без его повреждений. Изъяны обнаруживаются путем проникновения ультразвуковых волн в металл. Популярность аппаратуры высокая, ведь это единственный метод получить точные результаты диагностики, не повреждая естественную структуру изделия.

Как осуществляется контроль ультразвуком?

Метод чаще используют для контроля прочности сварных швов. Ультразвуковой дефектоскоп сварного шва работает по следующему принципу. В толщу металла распространяются определенные деформации, именуемые акустическими или упругими волнами. Они бывают нескольких видов:

Во время распространения ультразвука, среда, по которой он расходится, совершает размеренные колебания относительно точки равновесия. В твердых телах могут действовать продольные и поперечные колебания. Максимально точно контролировать прочность сварных швов позволяют оба вида волн. Скорость подачи и распространения ультразвука напрямую зависит от прочности и внутренней среды исследуемого материала. Интенсивность подачи звуковых волн можно контролировать.

По мере распространения звуковой волны, ее интенсивность утихает. От того, какими темпами это происходит, можно судить о плотности материала. Прибор показывает коэффициент затухания ультразвука, формируя его исходя их показателей рассеивания и поглощения. Точность показаний высокая, что позволяет получить четкую картину о качестве сварных швов, металла, прочих твердых материй.

Как работает ультразвуковой дефектоскоп сварных соединений?

Науке известно всего несколько способов работы с ультразвуковыми аппаратами для произведения контроля плотности сварных швов, прочих металлических соединений. Их отличия только в методе оценки полученной информации. Любой из видов оценки данных соответствует действующему ГОСТУ.

Источник подачи ультразвука

Несмотря на разные способы сбора аналитических данных, ультразвуковые дефектоскопы металлу использует схожий метод работы. Главной деталью в аппарате служит пластина из кварца или титана бария. Пластина располагается в специальном щупе (искательной головке). Щуп медленно перемещают по исследуемой поверхности, фиксируя коэффициент угасания волны. Волна подается за счет действия электрического тока, вследствие действия которого вырабатываются пучки ультразвука. На основе полученных данных можно говорит о плотности соединения, наличии дефектов, полостей, трещин, прочих ненужных деформаций.

Этапы диагностики

Перед началом исследования необходимо произвести зачистку металла от коррозии, краски, прочих посторонних материй. Нет необходимости зачищать всю поверхность. Достаточно соблюдать промежуток до 70 сантиметров. В таком виде материал уже готов к диагностике, но лучше будет дополнительно обеспечить проходимость ультразвука. В этих целях используют солидол, масло, глицерин, прочие жидкости, содержащие жировые включения.

Ультразвуковой дефектоскоп сварных швов перед началом работы нужно настроить для решения конкретно поставленных целей. Здесь есть несколько вариантов:

Как добиться максимально точных результатов исследования?

Для получения более точных данных необходимо зигзагообразно перемещать щуп дефектоскопа по поверхности исследуемого материала. При этом желательно хотя бы на 10-15% вращать щуп вокруг оси металла. Если прибор издает какие-либо нехарактерные колебания, в указанном месте необходимо максимально сильно развернуть щуп, чтобы появилась возможность точно определить дислокацию некачественного соединительного шва. Поиск продолжается до тех пор, пока не будет установлено место материи, где пик ультразвука наивысший.

Следует учитывать, что прибор ультразвуковой диагностики может выдавать погрешности вследствие отражения волны от швов. Для этого используют дополнительные способы исследования. Если несколько способов диагностики приводят к одному и тому же ответу, можно фиксировать дефект, записывая координаты изъяна. Производители оборудования, опираясь на требования и правила ГОСТА, рекомендуют производить диагностику одного и того же объекта не менее двух раз разными приборами.

Полученные во время работы ультразвукового дефектоскопа данные, записываются в специальный журнал или таблицу. Это позволяет не только быстро устранить изъян в соединении, но и ускорить повторную диагностику, ведь потенциальные проблемные места уже известны.

Дефекты, которые точно фиксирует УЗД диагностика

Контроль сварочных швов, произведенный с помощью приборов ультразвука, дает четкую картину ситуации. Правильно выполненная работа с аппаратом практически на 100% гарантирует точность ответа на вопросы. Но, все же, область использования оборудования имеет некоторые ограничения.

Проблемы, которые реально зафиксировать УЗД датчиком:

Диагностика максимально точна, если применять ее к следующим видам металла:

Швы, которые можно исследовать при помощи ультразвука могут быть:

Область применения ультразвукового дефектоскопа

Наибольшую востребованность подобные приборы получили в производственной сфере. Также услугу диагностики можно заказывать в частном порядке для контроля сварочных швов при строительстве зданий, реконструкции жилых и промышленных помещений. Узд контроль швов незаменим, когда нужно определить степень износа водопроводных, газовых труб. Активно закупки оборудования осуществляют владельцы нефтяной, химической и машиностроительной промышленности. Портативные УЗД дефектоскопы используются геологами в полевых условиях, а также лаборантами для исследования мелких предметов.

Преимущества ультразвуковых дефектоскопов

Ультразвуковой дефектоскоп: цена, доставка

На сайте представлены лучшие модели приборов. Диапазон цен и функциональных возможностей приятно удивит клиентов компании. Уточнить точную стоимость дефектоскопа можно, воспользовавшись электронной формой связи, указав точную модель прибора. Все модели диагностической аппаратуры подробно описано. Здесь посетители узнают данные о производителе, функциональных возможностях, габаритах, области применения конкретного дефектоскопа. Дополнительные вопросы уточняются у консультанта.

Любой ультразвуковой дефектоскоп купить цена зависит также от производителя. На весь ассортимент сайта распространяется гарантия от производителя. Осуществляется адресная доставка в регионы. Клиентам доступны бесплатные консультации. Сэкономить помогут акции, распродажи, информация о которых регулярно обновляется на портале.

Ультразвуковой дефектоскоп: как устроен, какими функциями обладает и как не ошибиться с выбором

Импульсный ультразвуковой дефектоскоп – это прибор, предназначенный для акустического контроля сварных соединений, наплавок, поковок, основного металла, листового, фасонного проката и иных материалов на предмет несплошностей и неоднородностей. Это основная единица аппаратуры для активного метода УЗК – ручного, механизированного и автоматизированного. Именно от дефектоскопа зависит производительность, чувствительность, точность и достоверность контроля. В классическом понимании под ним подразумевается электронный блок, работающий с пьезоэлектрическими преобразователями, сканерами и иными вспомогательными и регистрирующими устройствами.

В учебной литературе принято делить ультразвуковые дефектоскопы на аналоговые и цифровые. Первые сегодня встречаются крайне редко – это морально устаревшая аппаратура. С ней операторам приходилось вручную производить многочисленные расчёты, например, для определения эквивалентной площади дефектов. Прозвучивание и обработка результатов занимала слишком много времени. Тем не менее, среди «ветеранов» отечественной УЗ-дефектоскопии по-прежнему в почёту легендарный УД2-12 («Рыжик»), USK-7S и др. В сегодняшнем мире приборы построены на цифровых технологиях и оснащаются микропроцессором, дисплеем, энергонезависимой памятью. Подробная информация об их технических возможностях доступна ниже, ну а пока – попробуем разобраться с принципиальной архитектурой приборов для акустического НК.

Устройство современных ультразвуковых дефектоскопов

Пьезоэлектрические преобразователи (ПЭП)

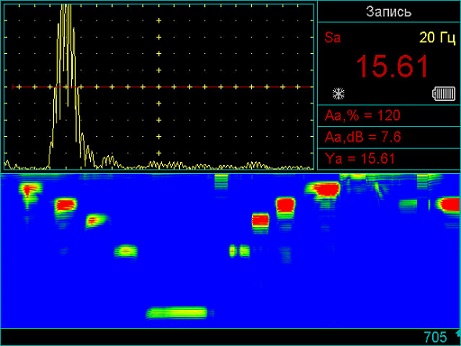

Типы развёрток

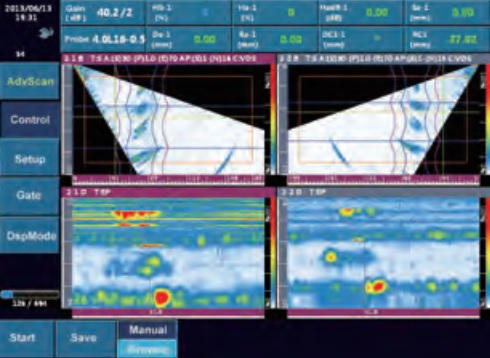

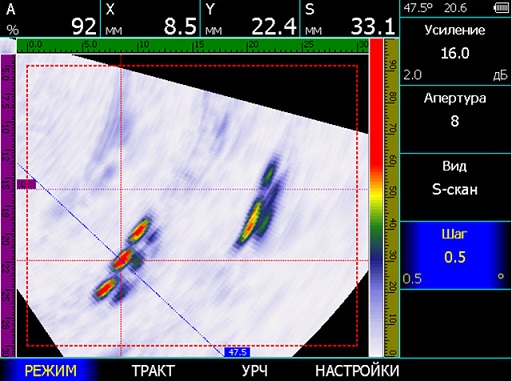

В ультразвуковых дефектоскопах с поддержкой фазированных решёток и TOFD встречается также S-скан. Речь идёт о так называемом секторном сканировании, при котором апертуры остаются постоянными, а отклонение луча происходит последовательно под разными углами. Главная особенность S-сканов в том, что они позволяют получить динамическое изображение в режиме реального времени по мере движения преобразователя. Технология очень эффективна для визуализации дефектов, включая беспорядочно ориентированные.

Говоря об ультразвуковых дефектоскопах с поддержкой фазированных решёток, нельзя также не упомянуть про L-скан. Это результат линейного сканирования, когда изображение формируется в виде параллелограмма за счёт пучков, сгенерированных разными активными элементами кристалла. Угол ввода при этом постоянен.

Наконец, существуют ещё Т-сканы, 2D- и 3D-визуализация, мульти-сканы и т.д. Данному вопросу нужно не только посвятить отдельную статью, но и периодически её обновлять, поскольку современные приборы, «обрастая» мощными вычислительными возможностями и цветными дисплеями высокой чёткости, постоянно совершенствуются.

Как выбрать ультразвуковой дефектоскоп

И последнее по данному параграфу. Важно понимать, что ни один ультразвуковой дефектоскоп – не вечен. Поэтому, присматриваясь к той или иной модели, оцените ещё и производителя, который её выпустил. В каком объёме и на каких условиях предоставляется техподдержка? Где находится сервисная служба? Как быстро производится гарантийный и послегарантийный ремонт? Нет ли перебоев с поставкой запчастей? Насколько доступна их стоимость? Занимаются ли аппаратурой данной марки другие сервисные центры? Акустический прибор – та вещь в лаборатории, которая будет применяться едва ли не каждый день. Важно быть готовым к быстрому и качественному устранению поломок и повреждений.

Функционал цифровых ультразвуковых дефектоскопов

Ультразвуковые дефектоскопы с поддержкой фазированных решёток и TOFD умеют много больше этого. В частности, речь идёт о реализации различных фокальных законов (набора переменных параметров канала – мощности, амплитуды, длительности зондирующего импульса, задержки, длительности развёртки и других). Множество инструментов предусмотрено для управления эффективной площадью излучения, его направленностью. В зависимости от типа прибора оператор может использовать 16-, 32-, 64- или даже 128-элементные датчики. Это, а также возможность генерации пучка точно в зоне несплошности многократно повышает производительность и точность контроля.

Если резюмировать, то современный ультразвуковой дефектоскоп – мощный инструмент для неразрушающего акустического контроля. Благодаря передовым секторному сканированию, дифракционно-временному методу (вышеупомянутый TOFD), новейшим цифровым технологиям приборостроения УЗК в последнее время всё чаще рассматривается в качестве полноценной альтернативы рентгену. При этом, несмотря на мощный функционал, акустические приборы становятся проще в работе – благодаря сохранению типовых настроек, интерактивным подсказкам, текстовым заметкам и другим полезным «фишкам» ПО.

Обучение работе с ультразвуковым дефектоскопом

«Набивать руку» желательно под присмотром опытного наставника. По мере проведения контроля разных объектов из разных материалов вы станете лучше разбираться в ПО, выработаете «короткие пути» до нужных настроек и функций, привыкнете к цветовой гамме развёрток, научитесь правильно сохранять и обрабатывать результаты.

Для лучшего понимания принципа работы ультразвукового дефектоскопа рекомендуем также побольше читать учебной и научно-технической литературы. В особенности это касается «классики жанра» – трудов В.Г. Щербинского, И.Н. Ермолова, А.К. Гурвича, Е.Ф. Кретова, В.А. Троицкого, В.Ю. Попова, Ю.В. Ланге и других авторитетных авторов. Свои учебные пособия есть в разных институтах и аттестационных центрах. Например, многие специалисты УЗК высоко отзываются о материалах, которые готовят для своих студентов преподаватели Томского политехнического университета, МГТУ им. Н.Э. Баумана, ПГУПС и т.д.

Помимо книг, пособий и справочников, нужно внимательно изучать руководящую документацию, и в особенности технологические карты, по которым предстоит работать. В грамотно составленной техкарте содержатся подробные указания по настройке ультразвукового дефектоскопа, выбору ПЭП, схемы прозвучивания, измерению характеристик дефектов и т.д. Уверенное знание нормативно-технической документации – это вообще ключ к успеху в профессии дефектоскописта, к слову сказать.

Наконец, если при работе с акустическим приборов возникают какие-либо трудности, вы всегда можете обратиться за советом к старшим товарищам. Сделать это можно на форуме «Дефектоскопист.ру». На нашем сайте зарегистрированы тысячи специалистов УЗК всех квалификационных уровней, I–III, а также преподаватели, представители фирм-производителей аппаратуры, сервисных центров и пр. В разделе «Ультразвуковой контроль» можно получить информацию практически по любым вопросам, связанным с подбором, эксплуатацией, метрологическим и техническим обслуживанием ультразвуковых дефектоскопов.

Где купить ультразвуковой дефектоскоп

Среди приборов для акустического контроля очень жёсткая конкуренция. Чтобы подобрать и приобрести хороший прибор для УЗК, вы можете обратиться к партнёрам форума «Дефектоскопист.ру».

Ультразвуковые дефектоскопы: основные виды, производители, рекомендуемые модели

Ультразвуковой дефектоскоп: виды, область применения, принцип работы

Ультразвуковые дефектоскопы представляют собой небольшие, портативные микропроцессорные приборы, генерирующие и отображающие ультразвуковой сигнал, который интерпретируется оператором (дефектоскопист) с помощью программного обеспечения для анализа, определения и классификации дефектов в образцах.

Виды ультразвуковых дефектоскопов

Механические колебания распространяются в упругом «теле» и делятся на:

Дефектоскопы ультразвуковые выпускаются двух видов:

Многоканальный ультразвуковой дефектоскоп отличается от одноканального тем, что позволяет подключить к дефектоскопу сканер с несколькими ультразвуковыми пьезоэлектрическими преобразователями (УЗ ПЭП) и сделать ультразвуковое исследование (УЗК) большей площади материала за один цикл работы и способен регистрировать(документировать) весь процесс контроля.

Область применения

Ультразвуковая дефектоскопия полностью неразрушающий и безопасный метод контроля, поэтому применение ультразвуковых дефектоскопов хорошо зарекомендовало себя в основных производственных, технологических и сервисных отраслях, особенно в области сварных швов для контроля качества сварки и конструкционных металлов.

Ультразвуковые дефектоскопы применяется в сферах:

Ультразвуковой дефектоскоп: принцип работы

В основе принципов работы ультразвукового дефектоскопа лежит ультразвуковой контроль (УЗК), которое использует высокочастотную звуковую энергию для проведения исследований и измерений.

Законы физики, которые регулируют распространение звуковых волн через твердые материалы, используются для обнаружения скрытых трещин, пустот, пористости и других внутренних несплошностей в металлах, композитах, пластмассах и керамике. Высокочастотные звуковые волны отражают от дефектов материала предсказуемым образом, производя отличительные эхо-сигналы, которые отображаются и записываются портативными приборами.

Как осуществляется контроль ультразвуком?

Типичная система ультразвуковой дефектоскопии состоит из нескольких функциональных блоков, таких как генератор, приемник, преобразователь и устройство регистрации и индикации сигналов.

Генератор представляет собой электронное устройство, которое может создавать электрические импульсы. Сигнал по кабелю передаётся на ультразвуковой преобразователь (УЗ ПЭП) и, попадая на пьезоэлемент, преобразуется в механические колебания, т.е. происходит прямое преобразование.

Преимущества ультразвукового контроля и приборов дефектоскопии

Как работает ультразвуковой дефектоскоп для контроля сварных соединений?

Для контроля сварных соединений с помощью дефектоскопии используются поперечные и продольные ультразвуковые волны. Скорость ультразвуковых волн зависит от свойств материала или среды, в которых они распространяются.Ультразвуковая волна несет определенное количество энергии вдоль направления ее распространения, которое характеризуется интенсивностью ультразвука. Чем длиннее ультразвуковая волна распространяется, тем меньше интенсивность. Длина пути, пройденного волной, может быть измерена величиной коэффициента затухания.

Таким образом, высокочастотный генератор прибора посылает импульс пьезоэлектрическому элементу, который выдает ультразвуковые колебания, отражающиеся от дефекта, или противоположной поверхности, падает на другой пьезоэлектрический элемент, который подвергается воздействию этих колебаний и посылает электрический импульс на вход прибора. После обработки полученного сигнала информация отображается на экране устройства и оператор благодаря ультразвуковому дефектоскопу может сделать вывод о качестве сварного шва.

Типы проводимых испытаний

Контроль с помощью прямых преобразователей (П111, П112)

Испытания с прямым лучом обычно используются для обнаружения трещин или расслоений, параллельных поверхности испытуемого элемента, а также пустот и пористости, таких как пластины, стержни, части ковки, отливки и т. д.

Как и все другие методы ультразвуковой дефектоскопии, контроль с помощью прямых преобразователей использует основной принцип, согласно которому волна, проходящая через среду, будет продолжать распространяться до тех пор, пока она не рассеется или не отразится от границы с другим материалом (или от поверхности), таким как воздух или разрыв, создаваемый трещиной или аналогичным разрывом.

В этом типе дефектоскопии оператор обеспечивает плотный акустический контакт преобразователя с образцом и идентифицирует сигнал, возвращающийся с дальней стенки, а также любые фиксированные отражения, происходящие из геометрических структур, таких как канавки или фланцы.

Контроль с помощью наклонных преобразователей (П121, П122)

Хотя методы прямого луча могут быть очень эффективными при поиске дефектов, они часто не эффективны при тестировании сварных швов, где несплошности обычно не ориентированы параллельно поверхности детали. Комбинация геометрии сварного шва, ориентация дефектов и наличие шва требуют осмотра со стороны сварного шва с использованием наклонного преобразователя.

Эти испытания на сегодняшний день являются наиболее часто используемым методом ультразвуковой дефектоскопии. Наклонные УЗ ПЭП (П121-5-70) состоят из призмы и пьезоэлемента, которые встроены в один корпус. Они используют принцип преломления и преобразования звуковых волн на границе для получения преломленных сдвиговых или продольных волн в образце.

Дефекты, которые точно фиксирует ультразвуковой дефектоскоп

Одним из наиболее распространенных методов выявления дефектов является ультразвуковой контроль, при котором звуковые волны, распространяемые через материал, используются для идентификации таких дефектов. Ультразвук ведет себя предсказуемо при взаимодействии с поверхностями и внутренними дефектами.

Наиболее распространенными несплошностями, которые может выявить ультразвуковой дефектоскоп являются:

Основные производители и популярные модели дефектоскопов

На Российском рынке существует большой выбор приборов ультразвукового контроля, которые различаются между собой как по параметрам, функциональным возможностям так и по цене. В таблице представлены характеристики некоторых популярных моделей ультразвуковых дефектоскопов.

Ультразвуковой дефектоскоп: цена, доставка

В каталоге нашего интернет-магазина представлен большой модельный ряд ультразвуковых дефектоскопов, которые вы можете купить по самым выгодным ценам. Наши менеджеры всегда готовы проконсультировать Вас по каждой модели прибора и помочь подобрать модель, наиболее подходящую под ваши задачи.

Любой дефектоскоп можно легко купить, оформив заказ на сайте или позвонив по телефонам, указанным в разделе контакты. Доставка приборов осуществляется прямо в ваш офис, курьером по городу (из рук в руки), транспортными компаниями в любой регион России. Так же Вы можете купить дефектоскоп обратившись непосредственно к нам в офис, где представлены все образцы продукции.

Принцип работы ультразвукового дефектоскопа

1. Принцип ультразвукового контроля

Ультразвуковой метод контроля относится к неразрушающим методам. Этот метод широко применяют для контроля сварных соединений из низколегированных и низкоуглеродистых сталей, алюминия, меди и их сплавов.

Ультразвуковая волна несет в направлении своего движения определенную энергию, которая характеризуется интенсивностью ультразвука (количество энергии, которая переносится волной за 1с через 1 см 2 площади, перпендикулярной направлению распространения). По мере распространения ультразвуковой волны интенсивность ее падает. О длине пути волны можно судить по величине коэффициента затухания. В твердых телах он складывается из коэффициента поглощения и рассеяния.

Для возбуждения ультразвуковых колебаний используется пьезоэлектрический эффект, сущность которого заключается в том, что при растяжении и сжатии некоторых кристаллов в определенном направлении на их поверхности возникает электрический заряд. Электрические колебания от генератора высокой частоты при помощи пьезокристаллов превращаются в механические колебания частотой до 500 и 1000 МГц.

Если к поверхности детали приложить пьезопластину, которая подключена к генератору высокой частоты, то в металле начнут распространяться ультразвуковые волны, которые, попадая на другую пьезопластину, вызывают в ней пьезоэлектрические заряды. Эти заряды могут быть поданы на усилитель и воспроизведены индикатором.

Для ввода ультразвуковых колебаний и приема отраженных от дефектов, а также предохранения пьезопластины от механических повреждений и износа последнюю помещают в специальный устройства, называемые ультразвуковыми пьезоэлектрический преобразователями (ПЭП), щупами, искателями.

ПЭП делятся на несколько типов: совмещенный – излучатель и приемник ультразвуковых волн в одном корпусе ПЭП; раздельный – излучение и прием ультразвуковой волны выполняют два отдельных ПЭП; раздельно-совмещенный – излучение и прием ультразвуковой волны выполняют два отдельных кристалла, которые расположены в одном корпусе ПЭП. Волны могут распространяться непрерывно или в виде импульсов. Это зависит от режима работы генератора.

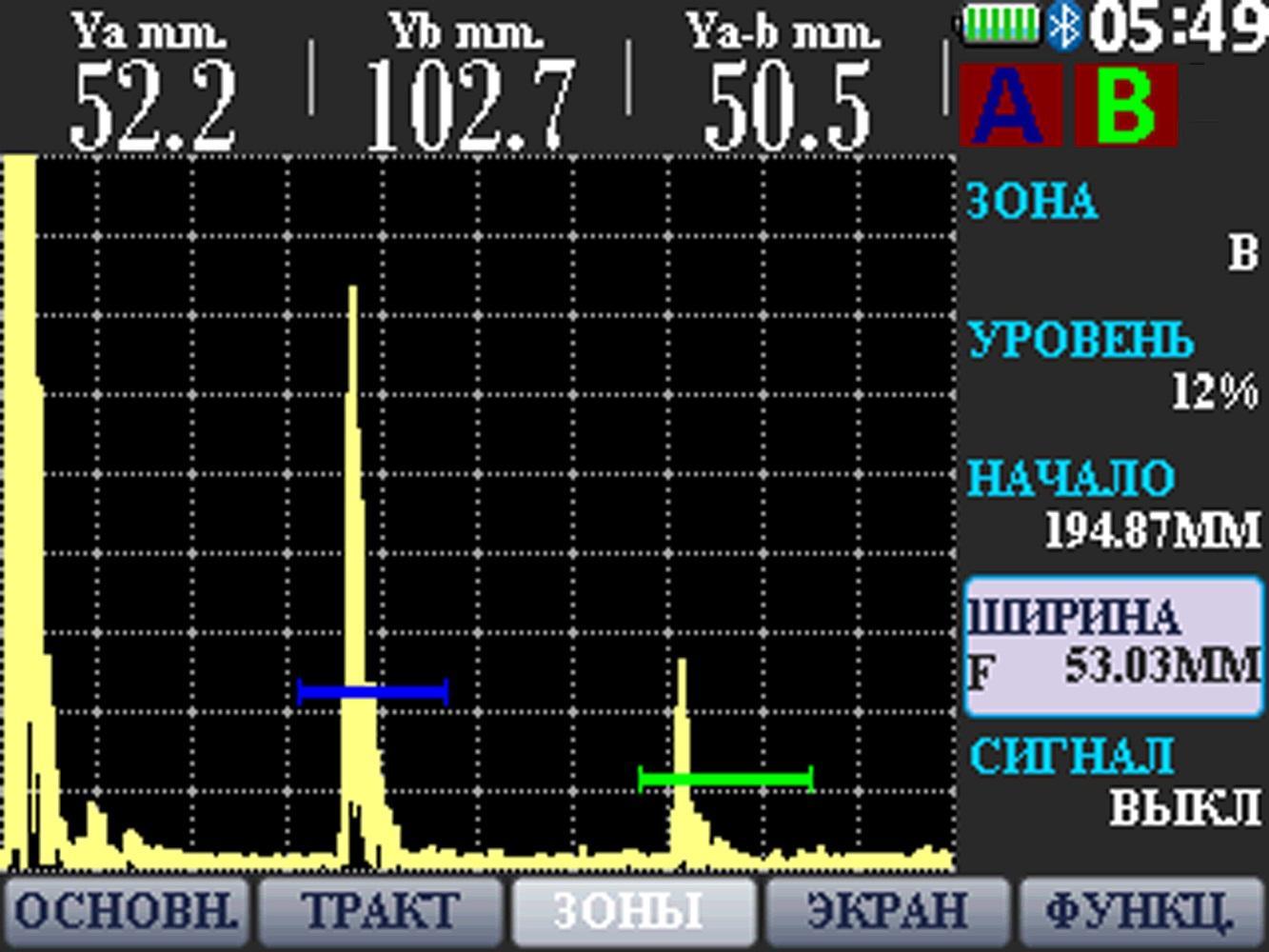

2. Алгоритм работы ультразвукового дефектоскопа

С помощью ПЭП передается короткий ультразвуковой сигнал в контролируемый объект, получив на приемник отраженный сигнал, измеряется время прохождения звукового сигнала от ПЭП до отражающей поверхности и назад.

Это возможно только тогда, когда имеется четко определенное стартовое время и конечное время. Если скорость звука в объекте контроля известна, тогда, используя простые вычисления, можно определить расстояние до отражающей поверхности и таким образом точное положение несплошности в объекте контроля, рис. 2.

Рис. 2 Принцип измерения времени и пути импульса

Если теперь время прохождения и амплитуду импульса отобразить в графическом виде, получится упрощенная модель универсального Ультразвукового Дефектоскопа (Рис2.1.).

Рис. 2.1. Графическое отображение полученных ультразвуковых сигналов в модульном виде

3. Настройка ультразвукового дефектоскопа

Перед проведением ультразвукового контроля непосредственно на реальном объекте контроля дефектоскоп необходимо настроить. Настройка дефектоскопа выполняется в два этапа:

— настройка параметров ПЭП

— настройка показаний дефектоскопа по образцу с заранее известными параметрами контроля.

К настройке параметров ПЭП относится:

Настройка параметров ПЭП проводят на стандартных образцах для ультразвуковой дефектоскопии СО-1, СО-2, СО-3.

К настройке показаний дефектоскопа по образцу с заранее известными параметрами контроля относится

Последние настройки проводят по образцам с заранее подготовленными отражателями (дефектами), такие образцы называются стандартными образцами предприятия СОП. СОП изготавливают из такого же материала, как и объект контроля, а искусственный дефект имеет минимальные допустимые размеры, которые предусмотрены для конкретного объекта.

Ультразвуковой метод контроля осуществляется в соответствии с требованиями ГОСТ 14782-76, ГОСТ 20415-2 и с учетом действующих отраслевых стандартов на ультразвуковой контроль.

Эффективность ультразвукового контроля зависит от целого ряда факторов.

Большое значение при этом имеет частота ультразвуковых волн. С увеличением частоты уменьшается их длина, а следовательно, повышается чувствительность метода, т.е. расширяется диапазон выявления более мелких дефектов. Однако с увеличением частоты на распространении ультразвуковых колебаний в большей степени начинает отражаться влияние структуры контролируемого металла.

Преимуществом ультразвуковой дефектоскопии является возможность контроля при односторонне доступе к изделию, простота и высокая производительность метода, большая проникающая способность, позволяющая обнаружить внутренние дефекты в крупногабаритных изделиях, возможность автоматизировать процесс контроля, полная безопасность для оператора и окружающих рабочих, высокая чувствительность, обеспечивающая выявление мелких дефектов.