Уран алюминий что это

Содержание материала

Существуют три основных класса урановых сплавов: интерметаллические соединения UAl2 и UAl3, сплавы со сравнительно небольшими добавками элементов, предназначенных для модификации кинетики распада бета- или гамма-фазы и получения беспорядочно ориентированной мелкозернистой структуры, и сплавы, в которых концентрации легирующих добавок достаточны для стабилизации объемноцентрированной кубической гамма-фазы. Во всех случаях выбор элементов для легирования U ограничен соображениями экономии нейтронов в ядерном реакторе. Другими словами, исключаются элементы с относительно большим сечением поглощения нейтронов.

В качестве легирующих элементов для образования урановых сплавов трех основных классов рассматривались Al, Be, Ti, Zr, V, Nb, Та, Cr, Мо и т.д. [24, 25]. Однако до настоящего времени наиболее широкое использование и наибольшую разработку получили сплавы U-Al, U—Mg и U—Мо. Эти сплавы можно рассматривать также в качестве основных бинарных или тройных систем уранового топлива.

Основные преимущества металлического топлива заключаются в высокой плотности атомов делящегося и воспроизводящего материалов; в хорошей экономии нейтронов; в большой теплопроводности и в хорошей обрабатываемости. Эти характеристики были продемонстрированы при изготовлении и эксплуатации топлива для реактора EBR-II.

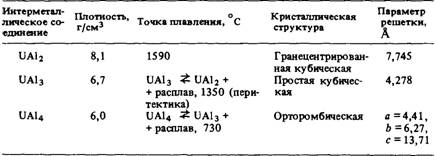

Таблица 6.4. Основные свойства интерметаллических фаз в системе U—Al

6.6.1. Уран-алюминиевые сплавы. Алюминий использовался в качестве материала оболочек для урановых топливных пластин или прутков при изготовлении твэлов для учебных и исследовательских тепловых реакторов. Контролирующими факторами при использовании этого оболочечного материала являются его физические свойства и химическое взаимодействие между U и Al при высоких температурах. При использовании в учебных и исследовательских реакторах при сравнительно низких температурах сплавы U—Al имеют значительно лучшие по сравнению с металлическим U радиационную стабильность, механическую прочность и коррозионную стойкость.

При высоких температурах сплавы U—Al образуют интерметаллические соединения. Свойства промежуточных фаз, образующихся в системе уран—алюминий, приведены в табл. 6.4.

На рис. 6.8 представлена диаграмма состояния сплавов уран—алюминий, которая дает представление об условиях образования этих интерметаллических соединений и соотношениях между составом и температурой [26].

Магний используют как материал для оболочек твэлов газоохлаждаемых реакторов. К материалам оболочек твэлов предъявляются следующие основные требования: 1) достаточная механическая прочность и пластичность; 2) совместимость с материалом топлива и теплоносителя; 3) низкое сечение поглощения нейтронов; 4) низкая наведенная радиоактивность и высокая радиационная стабильность и 5) высокая коррозионная стойкость (см. гл. 3). Алюминий и магний отвечают этим требованиям. В процессе изготовления твэла оболочка гидравлически напрессовывается на топливный урановый стержень, который обычно закаливается из бета-фазы и отжигается в а-области при температуре 500 °С. Во время такого технологического процесса в твэле может происходить металлургическое сцепление между ураном и магнием.

Рис. 6.8. Диаграмма состояния сплавов уран—алюминий

Рис. 6.9. Диаграмма состояния сплавов уран—магний

На рис. 6.9 приведена равновесная диаграмма состояния системы U—Mg [26]. Во вставке в увеличенном масштабе показана часть диаграммы газоохлаждаемых реакторов.

Физические и механические свойства оболочечных материалов систем Mg-Al, Mg—Al-Ве (например, сплавов магнокс А-12 или магнокс А-18) и Mg-Zr можно найти в оригинальных работах 28.

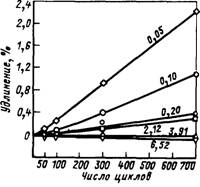

На рис. 6.10 приведена диаграмма состояния сплавов U-Mg, а на рис. 6.11 — данные, свидетельствующие о влиянии добавок молибдена на размерную стабильность урана, т.е. данные по удлинению в результате термического циклировании образцов сплавов U—Mg, закаленных из гамма-фазы и имеющих структуру метастабильной гамма-фазы [31].

Рис. 6.11. Влияние добавок Мо на размерную стабильность (сплавы закаливались из гамма-фазы). Около кривых указано массовое содержание Мо, %

Рис. 6.10. Диаграмма состояния сплавов уран-молибден

Добавки молибдена в количестве примерно до 3% по массе могут стабилизировать размерную неустойчивость, которая является характеристикой а-урана и обусловлена его анизотропией, как это уже обсуждалось. Большего улучшения можно достичь закалкой в воду из гамма-фазы, чем закалкой в воду из бета-фазы. В качестве ядерного топлива для реакторов LMFBR обычно используются уран-молибденовые сплавы, содержащие от 3 до 10% по массе молибдена. При закалке в воду в этих сплавах сохраняется метастабильная гамма-фаза.

Сплавы урана.

Учитывая высокий уровень требований к ядерному топливу, металлический уран необходимо легировать, создавая радиационно- и коррозионно-стойкие сплавы.

По характеру физико-химического взаимодействия с ураном легирующие элементы можно подразделить на две группы. К первой группе относят элементы, имеющие малую растворимость в уране: Al, Fe, Si, Cr и др. Все они, за исключением Cr, образуют с ураном интерметаллические соединения. Во вторую группу входят элементы, которые обладают большой или полной взаимной растворимостью в γ-фазе урана, такие, как Мo, Nb, Zr и др., которые по сути являются γ-стабилизаторами.

Введение в уран легирующих элементов, к сожалению, увеличивает потери нейтронов, особенно тепловых, в топливе. Поэтому одним из главных критериев отбора легирующих элементов для сплавов урана, используемых в тепловых реакторах, является возможно минимальное сечение поглощения тепловых нейтронов.

Основные преимущества металлического топлива заключаются в высокой плотности атомов делящегося и воспроизводящего материалов; в хорошей экономии нейтронов; в большой теплопроводности и в хорошей обрабатываемости.

Уран-алюминиевые сплавы. Алюминий использовался в качестве материала оболочек для урановых топливных пластин или прутков при изготовлении твэлов для учебных и исследовательских тепловых реакторов. Контролирующими факторами при использовании этого оболочечного материала являются его физические свойства и химиическое взаимодействие между U и Аl при высоких температурах. При использовании в учебных и исследовательских реакторах при сравнительно низких температурах сплавы U-A1 имеют значительно лучшие по сравнению с металлическим U радиационную стабильность, механическую прочность и коррозионную стойкость.

Магний используют как материал для оболочек твэлов газоохлаждаемых реакторов. К материалам оболочек твэлов предъявляются следующие основные требования: 1) достаточная механическая прочность и пластичность; 2) совместимость с материалом топлива и теплоносителя; 3) низкое сечение поглощения нейтронов; 4) низкая наведенная радиоактивность и высокая радиационная стабильность и 5) высокая коррозионная стойкость (см. гл. 3). Алюминий и магний отвечают этим требованиям. В процессе изготовления твэла оболочка гидравлически напрессовывается на топливный урановый стержень, который обычно закаливается из β-фазы и отжигается в α-области при температуре 500 ºС. Во время такого технологического процесса в твэле может происходить металлургическое сцепление между ураном и магнием.

Уран-молибденовые сплавы.были выбраны в качестве материалов металлического топлива для быстрых реакторов-размножителей с жидкометаллическим теплоносителем (реакторы LMFBR). К таким реакторам относятся, например, экспериментальные реакторы-размножители EBR-I и II и энергетический быстрый реактор Энрико Ферми. В металлическом топливе этих реакторов на быстрых нейтронах молибден является основным легирующим элементом, способствующим сохранению γ-фазы урана во всей области рабочих температур. Молибден может не только модифицировать кинетику фазовых превращений для получения беспорядочно ориентированной мелкозернистой структуры, но стабилизировать γ-фазный уран во избежание размерной нестабильности.

Сплавы урана с фиссиумом. Некоторые легирующие элементы, такие как Мо, Nb, Zr, Rh, Ru и т.д., были предложены и испытаны для получения тройных и многокомпонентных систем сплавов. В качестве топлива быстрых реакторов-размножителей с жидко-металлическим теплоносителем (например, реактора EBR-II) в настоящее время используются сплавы U с фиссиумом, которые могут обеспечивать повышенную радиационную стойкость твэлов.

18) Аустенитные нержавеющие стали,

хорошо освоенные в промышленности, пригодные для работы в разнообразных условиях, приемлемые по стоимости, обладающие превосходными механическими свойствами и высокой коррозионной стойкостью при повышенных температурах (ниже 650 °С), представляют собой сплавы на основе железа с хромом и никелем как основными легирующими элементами (табл. 5.5). Эти стали привлекают к себе внимание как конструкционный материал быстрых и тепловых реакторов (корпуса и системы трубопроводов), контейнеров для радиоизотопов и радиоактивных отходов и других аппаратов и конструкций ядерной техники. Стали с высокой коррозионной стойкостью при температурах до 650 °С.

Аустенитная хромоникелевая нержавеющая сталь (советские марки Х18Н9 и Х18Н10Т и американские стали типа 304 и 347). Стали этого класса коррозионно-стойки в воде до температуры 633 К, в газовом теплоносителе (например, в углекислоте до 873 К) и в водяном перегретом паре — до температуры 923 К. Наряду с высокой коррозионной стойкостью эти стали имеют необходимые технологические характеристики.

Применяют в качестве оболочек твэлов и других элементов активной зоны в реакторах на тепловых и быстрых нейтронах. Несмотря на более высокие значения сечения поглощения ТН (в 15раз больше циркония), что приводит к необходимости использования более обогащенного топлива, эти стали имеют ряд важных преимуществ перед другими материалами. Они в несколько раз дешевле, чем цирконий, обладают высокой жаропрочностью и жаростойкостью, вплоть до 823—873 К, хорошую свариваемость, технологичны. Оболочки из стали Х18Н10Т предпочтительны для реакторов на БН, так как в таких реакторах в основном в качестве теплоносителя используют жидкие металлы.

Обладают достаточно высокими механическими характеристиками вплоть до темп. 873—923 К, поэтому их можно применять в реакторах с высоким давлением теплоносителя. Для повышения жаропрочности сталей необходимо дополнительное легирование молибденом или вольфрамом.

При использовании сталей для оболочек твэлов необходимо обращать внимание на совместимость с ядерным топливом. Сталь Х18Н10Т хорошо совместима с UO2 до температуры 1023 К. Это особенно важно при использовании жидкометаллических теплоносителей, т.к. даже при нарушении герметичности оболочек твэловUO2 не взаимодействует с жидким металлом.с жидким металлом (натрием). С металлическим ураном такие стали вступают во взаимодеиствие в пределах температур 77^973 к.

Хорошо совместим со сталями до температуры 873 Кмонокарбид урана, при более высокой температуре он обычно взаимодействует со сталью и несовместим с водой и паром при высоких параметрах последнего. Эти стали в воде высокой чистоты и в паре достаточно коррозионно-стойки. Высокая коррозионная стойкость этих сталей обусловлена их способностью пассивироваться.

В зависимости от состава сталей, их структуры, значения pH и наличия примесей среды нержавеющие аустенитные стали могут подвергаться нескольким видам коррозии: общей (охватывающей всю поверхность равномерно), местной (точечные, язвенные поражения из-за трещин, неоднородностей), межкристаллитной (поражения по границам зерен) и коррозии под напряжением.

Топливный цикл — это комплекс мероприятий по производству, использованию, переработке и утилизации отработанного ядерного топлива. Термин «топливный цикл» подразумевает возможность повторного использования отработанного ядерного топлива на атомных установках в ТВЭЛах после специальной обработки.

Выделяют открытые и закрытые топливные циклы.

I.получение ядерного горючего. Он включает добычу урановой руды, ее обогащение, извлечение U и его глубокую очистку, изотопное обогащение по 235U (см. Изотопов разделение), получение из обогащенного урана материала, пригодного для загрузки в реактор, изготовление тепловыделяющих элементов (твэлов) и тепловыделяющих сборок из них.

II.получение тепловой энергии в ядерных энергетич. установках при сжигании ядерного горючего. На следующих этапах ядерного топливного цикла проводят радиохим. переработку отработавшего горючего.

III.Завершается подготовкой к окончат. захоронению радиоактивных отходов.

Дата добавления: 2015-04-18 ; просмотров: 31 ; Нарушение авторских прав

Уран элемент. Свойства, добыча, применение и цена урана

Открытие планетарного масштаба. Так можно назвать обнаружение учеными Урана. Планета открыта в 1781-ом году.

Ее обнаружение стало поводом для наречения одного из элементов таблицы Менделеева. Уран металлический выделили из смоляной обманки в 1789-ом.

Шумиха вокруг новой планеты еще не улеглась, поэтому, идея о названии нового вещества лежала на поверхности.

В конце 18-го века еще не было понятия радиоактивности. Между тем, это основное свойство земного урана.

Ученые, работавшие с ним, облучались, сами того не зная. Кто был первопроходцем, и каковы другие свойства элемента, расскажем далее.

Свойства урана

Из раствора выпал бурый осадок. Этот окисел Клапрот восстановил льняным маслом, прокалил. Получился черный порошок.

Позже выяснилось, что это был не чистый уран, а его диоксид. Отдельно элемент получили лишь через 60 лет, в 1841-ом году. А еще через 55 Антуан Беккерель открыл явление радиоактивности.

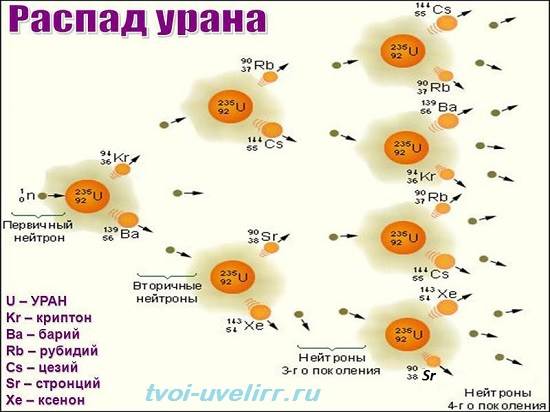

Радиоактивность урана обусловлена способностью ядра элемента захватывать нейтроны и дробиться. При этом, выделяется внушительная энергия.

Она обусловлена кинетическими данными излучения и осколков. Есть возможность обеспечить непрерывное деление ядер.

Цепная реакция запускается при обогащении природного урана его 235-ым изотопом. Его не то, чтобы добавляют в металл.

Наоборот, из руды убирают малорадиоактивный и неэффективный 238-ой нуклид, а так же, 234-ый.

Их смесь именуют обедненной, а оставшийся уран называют обогащенным. Именно такой нужен промышленникам. Но, об этом поговорим в отдельной главе.

Стало понятно, что новый элемент что-то излучает. Пока супруги Кюри исследовали, что именно, Мария получила дозу радиации, ставшей причиной развития у химика рака крови, от которого женщина умерла в 1934-ом году.

Бета-излучение способно разрушить не только человеческий организм, но и сам металл. Какой элемент образуется из урана? Ответ: — бревий.

Иначе его называют протактинием. Обнаружен в 1913-ом, как раз при изучении урана.

Последний превращается в бревий без сторонних воздействий и реактивов, лишь от бета-распада.

Внешне уран – химический элемент серебристо — белого цвета с металлическим блеском.

Так выглядят все актиноиды, к коим и относится 92-ое вещество. Начинается группа с 90-го номера, а заканчивается 103-им.

Стоя в начале списка, радиоактивный элемент уран, проявляет себя, как окислитель. Степени окисления могут быть 2-ой, 3-ей, 4-ой, 5-ой, 6-ой.

То есть, химически 92-ой металл активен. Если истереть уран в порошок, он самовоспламениться на воздухе.

В обычном виде вещество окислится при контакте с кислородом, покрывшись радужной пленкой.

Брось его в воду, — раствориться, как и чистый уран. Разъедают его и все кислоты. Из органических элемент вытесняет водород.

Урановые соли нестабильны, распадаются на свету, или в присутствии органики.

Индифферентен элемент, пожалуй, лишь к щелочам. С ними в реакцию металл не вступает.

Открытие урана – это обнаружение сверхтяжелого элемента. Его масса позволяет выделить металл, точнее, минералы с ним, из руды.

Достаточно раздробить ее и засыпать в воду. Урановые частицы осядут первыми. С этого начинается добыча металла. Подробности, в следующей главе.

Добыча урана

Получив тяжелый осадок, промышленники выщелачивают концентрат. Цель – перевести уран в раствор. Используют серную кислоту.

Исключение делают для смолки. Этот минерал в кислоте не растворим, поэтому, используют щелочи. Секрет трудностей в 4-валентном состоянии урана.

Достаточно нагреть руду с сульфидными минералами до 150-ти градусов и направить на нее кислородную струю. Это ведет к образованию в камнях кислоты, вымывающей уран.

Химический элемент и его применение связаны с чистыми формами металла. Дабы убрать примеси, используют сорбцию.

Ее проводят на ионообменных смолах. Подходит, так же, экстракция органическими растворителями.

Итогом станут оксиды 92-го элемента. Их нагревают до 800-от градусов и восстанавливают водородом.

Применение урана

92-ой металл – основное топливо ядерных реакторов. Обедненная смесь подходит для стационарных, а для силовых установок используют обогащенный элемент.

У самого 238-го урана велик период полураспада, он длится 4,5 миллиардов лет. Столь длительное разрушение приводит к малой энергоемкости.

Если рассматривать применение соединений урана, пригождаются его оксиды. Их используют в стекольной промышленности.

Оксиды выступают красителями. Можно получить стекла от бледно-желтых до темно-зеленых. В ультрафиолетовых лучах материал флуоресцирует.

В итоге, фон изделий безопасен, не превышает 30-ти микрон в час. Фото элементов урана, точнее, изделий с его участием, весьма красочны. Свечение стекол и посуды притягивает взоры.

Цена урана

За килограмм необогащенной окиси урана дают около 150-ти долларов. Пиковые значения наблюдались в 2007-ом.

Тогда стоимость достигала 300-от долларов за кило. Разработки урановых руд останутся рентабельными и при цене в 90-100 условных единиц.

Кто открыл элемент уран, не знал, каковы его запасы в земной коре. Теперь, они подсчитаны.

Крупные месторождения с рентабельной ценой добычи истощатся к 2030-му году.

Если не откроют новых залежей, или не найдут альтернативы металлу, его стоимость поползет вверх.

Плавка и литье урана и его сплавов

6.4. Плавка и литье сплавов урана

При производстве слитков из сплавов U основные трудности связаны с приготовлением сплава, получением слитка с равномерным распределением легирующих компонентов и без литейных дефектов. Эти сложности связаны со значительной разницей плотности урана и большинства легирующих компонентов (Nb, Zr, Ti, Si) и температуры их плавления. Эти факторы способствуют возникновению ликвации уже в тигле и без применения специальных методов воздействия на расплав могут привести к окончательному браку изделия.

Высококачественные однородные слитки урана и урановых сплавов, отвечающие жестким техническим условиям на ядерные материалы, изготавливают в США на заводе Y-12 в Ок-Ридже. Сплавы U, содержащие Ti, Mo, Zr и Nb, производят партиями массой до 800 кг и отливают из них слитки или окончательные изделия. Методы обработки зависят от состава сплава и ограничений по качеству. Нелегированный уран и сплавы, содержащие титан и молибден, как правило, получают вакуумной индукционной плавкой; однако эти сплавы можно также производить вакуумной дуговой плавкой, если необходима высокая степень чистоты. Сплав урана, содержащий по массе 2% Nb, как правило, получают путем индукционной плавки нелегированного урана с ломом сплава U + 6% Nb. Крупные слитки сплавов урана с 6%Nb и U, содержащие по массе 7,5%Nb и 2,5% Zr, обычно получают вакуумно-дуговой плавкой. При необходимости рафинирования материала шихты, такого, как сбрикетированная стружка от механической обработки, желательно использовать электрошлаковую плавку [5].

Методы легирования урана. Наиболее распространенными методами легирования урана являются сплавление урана в вакуумной индукционной печи с легирующими компонентами, вводимыми в чистом виде или в виде лигатур, и совместное восстановление тетрафторида урана и соединений легирующего металла магнием или кальцием.

Приготовление сплавов индукционной плавкой нашло широкое применение при выплавке сплавов с титаном, алюминием, ниобием, молибденом. Выбор способа введения добавок зависит от плотности, удельной площади поверхности, температуры плавления, но общим для этого способа являются следующие условия:

обеспечение контакта между раствором и легирующими компонентами на время, достаточное для растворения легирующих;

создание условий, предотвращающих ликвацию в жидком состоянии;

применение такого материала тигля или покрытия, которые обеспечили бы чистоту сплава по примесям.

Некоторые металлы, например молибден, можно вводить в сплав непосредственно. Сплав урана, содержащий по массе 10% Мо, можно получать совместной плавкой урана и сбрикетированного порошка молибдена. Плавку при этом ведут двумя способами: либо длительное время выдерживают расплав при температуре 1350 °С, либо быстро повышают температуру до 1500 С, выдерживают при ней расплав до полного растворения молибдена и снижают ее до 1350 °С перед разливкой [40].

Для точного определения степени перегрева при растворении определенного количества данного легирующего элемента важное значение имеют такие факторы, как форма, размеры и состояние шихтовых материалов и степень газовыделения в процессе плавки [72]. Так, легирующие добавки в виде губки титана или циркония растворяются при меньшем перегреве и за меньшее время, чем при введении легирующего компонента в виде металлической дроби такого же размера [46].

Невысокое усвоение ураном циркония объясняется образованием на поверхности циркониевых пластин оксидов, стойких по отношению к жидкому урану.

Вводят легирующие компоненты при непосредственном сплавлении обычно одним из трех приемов: 1) укладывают их на дно тигля и сверху придавливают кусками урана для предотвращения их всплывают во время плавки; 2) загружают их в емкость с отверстиями (колокольчик), которую после расплавления урана погружают в ванну расплава; 3) подают их из бункера на зеркало ванны расплава (рис. 16).

Преимущество метода совместного восстановления состоит в получении сплавов с малым содержанием посторонних примесей. В частности, приготовление сплава в бомбе исключает загрязнение углеродом, неизбежное при проведении плавки в графитовых тиглях.

В работе [46] описывается совместное восстановление тетрафторидов урана и циркония для приготовления сплавов с содержанием циркония по массе 0,2—6,0%. Сплавы со средним содержанием циркония от 0,6 до 1,7% обладают хорошей однородностью, а с малым и с высоким (боле 6%) — недостаточно однородны.

Попытки получить уран-ниобиевые сплавы совместным восстановлением магнием в присутствии пятиокисн ниобия не дали положительных результатов. Более положительные результаты получены при использовании соли ниобия Na2NbOF6 [46].

Вследствие летучести соединений молибдена уран-молибденовые сплавы нельзя получить совместным восстановлением галогенов; однако при применении окислов молибдена или чистого металла получаются вполне удовлетворительные результаты.

Фирмой National Lead Co. of Ohio с успехом было применено восстановление урана кальцием в присутствии циркония и молибдена для получения сплавов с 5% Zr или Мо [46].

Уран-кремниевые сплавы, содержащие по массе до 9,5% Si, могут быть получены методом совместного восстановления тетрафторида урана с оксидом кремния. Слитки обладают хорошей однородностью. Необходимым условием достижения этого является полное обезвоживание оксида кремния.

Способы перемешивания расплава в тигле.

Для уменьшения времени растворения легирующих в жидком металле часто применяют перемешивание расплава и легирующих компонентов во время плавки. Это приводит к уменьшению времени плавки, а следовательно, к увеличению производительности оборудования, улучшению качества металла за счет сокращения времени контакта с материалом тигля и повышению однородности выплавляемого сплава.

За рубежом при выплавке сплавов урана нашли применение следующие способы: перемешивание с помощью механической мешалки, электромагнитное перемешивание, перемешивание с помощью продувки нейтральным газом, перемешивание парами металлов с высокой упругостью пара.

Механическое перемешивание нашло применение при проведении небольших плавок массой в несколько килограммов и крупномасштабных плавок массой свыше 1000 кг [53,59]. Во Франции графитовую мешалку применяли при приготовлении сплава урана, содержащего по массе 10% Мо. Ось мешалки была полон, и через нее с помощью оптического пирометра замеряли температуру жидкой ванны. Перемешивание продолжалось около 20 мин, после чего расплав отстаивали в течение 10 мин и сливали в форму. Масса плавки составляла несколько килограммов [59].

При выплавке сплава урана, содержащего по массе 0,75—0,80% Ti, применяли графитовую мешалку с двумя лопастями. Плавку вели в графитовом тигле. Масса расплава при плавке была равна 1000 кг. Шихта состояла из чернового урана, полученного магнийтермическим восстановлением тетрафторида урана, отходов уранового производства и титановой губки, которую загружали на дно тигля. Плавку вели на частоте тока 960 Гц. Характеристика полученного слитка приведена в табл. 25.

В работе [69] для перемешивания расплава рекомендуется применять низкочастотное электромагнитное перемешивание (табл. 26). Расплавление шихты происходило при частоте 10 000 Гц. После необходимого перегрева высокочастотный генератор отключали и к индуктору на 5 мин подводили ток промышленной частоты (60 Гц). Благодаря электромагнитному перемешиванию при плавке сплава урана с 1% Ti (по массе) изменение содержания титана по длине отливки уменьшилось от 0,5 до 0,08%. В работе [78] указывается, что электромагнитное перемешивание целесообразно совмещать с литьем.

В работе [46] указывается на возможность перемешивания расшива парами металлов с высоким давлением пара. Это впервые было обнаружено, когда проводились плавки металлического урана. Магний испарялся, раствор как бы кипел, и шло его активное перемешивание. Этот эффект наблюдался при выплавке сплава урана, содержащего по массе 5% Zr и 1,5% Nb. Магнии в плавку вводили с магнийтермическим ураном и циркониевой губкой. Плавку вели на частоте тока 3000 Гц в графитовом тигле, покрытом цирконатом магния или двуокендом тория. Для предотвращения конденсации паров магния в изложнице литниковые каналы перекрывали урановой фольгой.

В связи с тем, что наличие паров магния в печном пространстве могло привести к возникновению разряда между витками индуктора и к его пробою, был применен тип печи с индуктором, вынесенным во внепечное пространство.

При продувке расплава нейтральным газом происходит интенсивное перемешивание металла, что ускоряет процесс растворения легирующих компонентов. Нейтральный газ вдувают через полую штангу, на одном конце которой имеется наконечник из пористой керамики или графита, а другой конец присоединен к магистрали инертного газа. Критичным для материала наконечника являются поры размером не более 30 мкм. Штанга опускается на дно тигля и во время подачи нейтрального газа перемешивает расплав, совершая возвратно-поступательное движение. Этот процесс позволяет не только ускорить растворение легирующих компонентов, но и провести дегазацию металла от летучих примесей, например водорода [36].