Установка компримирования газа что это

Попутный газ последних ступеней сепарации. Компримирование низконапорного ПНГ

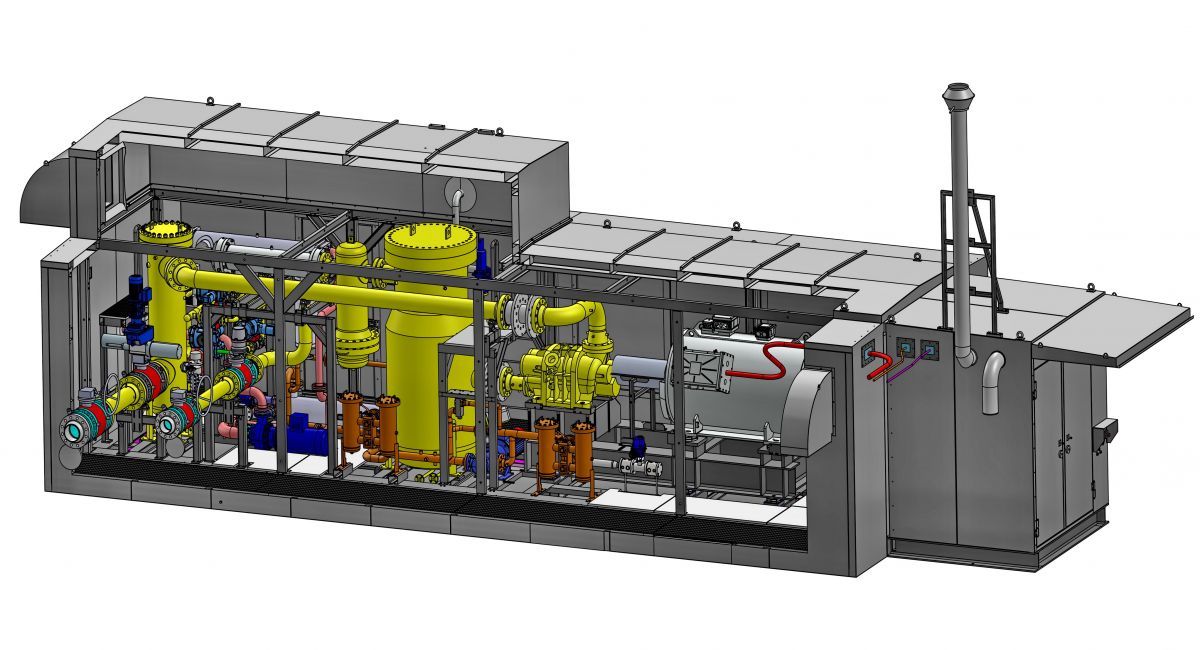

Компрессорная станция низкого давления на установке подготовки нефти Варандейского месторождения

Фото 1. Разделительные сепараторы на установке подготовки нефти

Ступени сепарации

Для извлечения ПНГ используются сепараторы различных типов (в основном горизонтальные цилиндрические). На объектах подготовки нефти и газа сепарация нефти, как правило, осуществляется в несколько этапов (ступеней). Ступенью сепарации называется отделение газа от нефти при определённом давлении и температуре. Многоступенчатая сепарация позволяет получить более стабильную нефть, нежели одноступенчатая. Количество ступеней сепарации зависит от физико-химических свойств добываемой нефти, пластового давления, обводнённости и температуры флюида, а также требований, предъявляемых к товарной нефти.

Эффективность многоступенчатой сепарации особенно ощутима для месторождений лёгкой нефти с высокими газовыми факторами и давлениями на головках скважин. Регулируемые давление и температура создают условия для более полного отделения газа от нефти. Давление на сепараторе 1-й ступени всегда больше, чем на сепараторах 2-й и последующих ступеней. Показатели давления на ступенях сепарации зависят от многих факторов, которые учитываются при разработке месторождения и вносятся в технологическую схему. Количество сепараторов зависит от объёма добываемой нефти.

Выделяемый газ требует специальной подготовки и применения соответствующего технологического оборудования. Как правило, подготовка ПНГ включает следующий комплекс мероприятий: осушка; удаление механических примесей; сероочистка; отбензинивание (извлечение жидких углеводородов С3+выше); удаление негорючих компонентов газа (азот, двуокись углерода); охлаждение; компримирование.

Рис.1 Разделительные сепараторы на установке подготовки нефти

ПНГ надо использовать максимально

Еще недавно вышеописанная схема отображала исключительно использование ПНГ 1-й ступени сепарации. Попутный газ 2-й и последующих ступеней, как правило, в полном объеме направлялся в факельную линию для сжигания. Причина в том, что газ с последних ступеней является самым сложным в подготовке для дальнейшего применения.

То есть, рациональное использование ПНГ последних ступеней требует создания дополнительной инфраструктуры сбора и подготовки, что повышает себестоимость попутного газа и снижает рентабельность промыслов. Поэтому многие добывающие компании шли на затраты крайне неохотно, а зачастую вынужденно устранялись от задачи рационального использования такого ПНГ.

Ситуация стала меняться с января 2009 года, когда правительство определило жесткий норматив использования попутного нефтяного газа на уровне 95%. Вопрос о том, сжигать или не сжигать попутный газ на факелах, решен в России окончательно и бесповоротно. Сжигать ПНГ стало накладно. Однако срабатывают не только экономические санкции. Копоть от горящих факелов очерняет репутацию нефтяных компаний.

Поэтому с каждым годом возрастает число промыслов, где не только экономят на штрафах и компенсационных выплатах, но и извлекают прямую экономическую выгоду из рационального использования ПНГ. Для таких рачительных экологосберегающих компаний на приоритетном месте находится и забота о собственном профессиональном престиже в глазах государства и общества.

Сегодня в условиях падения добычи нефти на многих месторождениях особое значение приобретает максимальное использование попутного газа последних ступеней сепарации. Именно этот газ занимает значительную долю в потерях ПНГ. Учитывая это, нефтегазодобывающие компании пристальное внимание обратили на современные технологические возможности его рационального использования. И те, кто уже предпринял необходимые усилия, на деле убедились в правильности своего решения.

Отметим еще один важный фактор: попутный нефтяной газ 2-й и последующих ступеней сепарации нефти является низконапорным. Его собственного давления, которое не превышает 0,4-0,5 МПа, недостаточно для транспортировки ПНГ между объектами нефтегазодобывающего комплекса или для закачки в трубопровод до головной компрессорной станции, обеспечивающей доставку газа стороннему потребителю.

Технологическая задача компримирования низконапорного ПНГ решается с учетом особенностей конкретных промыслов. Месторождения оснащаются так называемыми «малыми» компрессорными станциями (КС, фото 2), основу которых составляют дожимные компрессорные установки (ДКУ) низкого давления. В случае если давление газа приближено к вакууму (0,001-0,01 МПа), на КС применяются вакуумные компрессорные установки (ВКУ).

Рис. 2. Биттемское месторождение ОАО «Сургутнефтегаз». Компрессорная станция для компримирования низконапорного ПНГ

Для обеспечения надежной работы КС разрабатываются специальные инженерные решения, исходящие из состава газа, условий эксплуатации и проектных требований.

Особенности компримирования низконапорного газа

Для компримирования ПНГ последних ступеней сепарации используются, как правило, ДКУ и ВКУ на базе винтовых маслозаполненных компрессоров. Рассмотрим решение некоторых проблем, возникающих при компримировании низконапорного газа.

* Необходимость доочистки тяжелого (жирного) ПНГ. Несмотря на то что в компрессорную установку (КУ) зачастую поступает уже подготовленный газ, содержание в нем механических примесей и капельной влаги не соответствует условиям нормальной эксплуатации высокоэффективных КУ. Требуется дополнительная комплектация системы фильтрации, которая расширяет возможности основных её элементов (газомасляного сепаратора и коалесцентных фильтров):

— на входе газа устанавливается фильтр-скруббер (фото 3), оснащенный автоматической дренажной системой для откачки конденсата;

Фото 3. Фильтр-скруббер вакуумной компрессорной установки «ЭНЕРГАЗ» на ДНС-1 Вынгапуровского м/р ОАО «Газпромнефть-Ноябрьскнефтегаз»

— на выходе из КУ устанавливаются дополнительные фильтры тонкой очистки газа. Они, как и фильтр-скруббер, встраиваются в существующий блок-модуль (фото 3), что обеспечивает компактное размещение оборудования;

— вместе с КУ могут поставляться компактные адсорбционные или рефрижераторные осушители газа в отдельном укрытии (фото 4).

Фото 4. Адсорбционный осушитель для дополнительной осушки попутного газа на ЦПС Западно-Могутлорского месторождения ОАО «Аганнефтегазгеология»

* Риск конденсатообразования. Работа компрессорных установок на тяжелом (жирном) газе в процессе компримирования всегда сопровождается риском конденсатообразования внутри системы. При этом возникает две проблемы: 1) растворение в масле большого количества углеводородов, ведущее к повышенному насыщению масла газоконденсатом, снижению кинематической вязкости масла и увеличению уровня масла в маслобаке; 2) образование конденсата в рабочих ячейках компрессора, которое приводит к увеличению потребления мощности на внешнее сжатие и мощности на сжатие одного килограмма газа. Задача решается следующим способом:

— проводится детальный анализ компонентного состава газа и расчеты в специальной программе, создающей теоретическую модель поведения газа при определенных условиях (температуре и давлении). Это дает возможность определить такие параметры расширения рабочего диапазона температур масла и газа, которые позволяют превысить точку образования росы для перекачиваемого газа;

— в маслосистеме КУ используется более вязкое масло.

* Негативное влияние крайне низкого давления ПНГ, приближенного к вакууму (0,001…0,01 МПа). Компримирование газа с давлением, близким к вакууму, влечёт следующие проблемы: 1) возникает большая разница в давлении на входе и на выходе КУ, вследствие чего давление газа, имеющееся в установке, сбрасывается не только через сбросовую свечу, но и через входной трубопровод. При этом происходит «унос» масла из маслосистемы во входной фильтр-скруббер; 2) под действием вакуума в компрессорную установку может поступать воздух, что увеличивает взрывоопасность технологического процесса. Возможные решения:

— оснащение системы входных клапанов КУ модернизированными быстродействующими клапанами с электромеханическими приводами и пружинными отсекателями, что позволяет отсекать входной трубопровод от основной магистрали;

— комплектация КУ датчиками кислорода, определяющими его содержание в компримируемом газе.

— потоковый хроматограф с устройством отбора проб для определения состава и теплотворной способности газа;

— потоковый измеритель температуры точки росы газа по воде и углеводородам (с устройством отбора проб);

— замерное устройство расхода компримируемого газа (фото 5).

Фото 5. Узел учета компримируемого газа в компрессорных установках

— выбор из различных вариантов исполнения: КУ ангарного (внутрицехового) типа на открытой раме (фото 6), блок-модуль во всепогодном укрытии, КУ в специальном арктическом исполнении (см. фото на стр._);

Фото 6. Дожимные компрессорные установки ангарного типа от компании ЭНЕРГАЗ снабжают попутным газом турбины ГТЭС Талаканского месторождения (Якутия)

— оснащение КУ модернизированными системами теплообмена, комплектация маслосистемы автоматическим поточным вискозиметром;

— использование специальных сплавов и антикоррозийных материалов при производстве компрессорных установок;

— оснащение КУ устройством плавного пуска двигателя;

— резервирование некоторых элементов оборудования внутри блока-модуля (например, сдвоенные фильтры маслосистемы или насосы системы охлаждения), особенно, когда компрессорные станции эксплуатируются без резервной установки;

— использование современной САУ (фото 7), которая автоматически поддерживает установку в рабочем режиме, обеспечивает эксплуатационные параметры и связь с верхним уровнем АСУ ТП, управляет системами жизнеобеспечения и безопасности.

Фото 7. Отсек САУ компрессорной установки на КС Мурьяунского месторождения

Компрессорные установки от компании ЭНЕРГАЗ функционируют в составе компрессорных станций на ряде объектов нефтегазодобывающей отрасли. Это электростанции собственных нужд (ЭСН), установки подготовки нефти (УПН), цеха подготовки и перекачки нефти (ЦППН), цеха контрольной проверки нефти (ЦКПН), дожимные насосные станции (ДНС), центральные перекачивающие станции (ЦПС), установки предварительного сброса воды (УПСВ), центральные пункты сбора нефти (ЦПСН), центральные нефтегазосборные пункты (ЦНГСП), установки комплексной подготовки газа (УКПГ).

География проектов ЭНЕРГАЗа по компримированию низконапорного ПНГ охватывает территорию от Республики Беларусь (фото 8) до Крайнего Севера и до Республики Саха (Якутия). Всего в активе компании 48 таких проектов, в них задействовано 115 компрессорных установок.

Фото 8. Компрессорная станция Речицкого месторождения («Белоруснефть») компримирует низконапорный ПНГ

73 компрессорные установки компримируют ПНГ с давлением в диапазоне 0,16…0,4 МПа на следующих месторождениях: Конитлорское, Западно-Камынское, Мурьяунское, Юкъяунское, Северо-Лабатьюганское, Тромъеганское, Западно-Чигоринское, Верхне-Надымское, Южное Хыльчую, Талаканское, Рогожниковское, Биттемское, Ульяновское, Тевлинско-Русскинское, Верх-Тарское, Ай-Пимское, Игольско-Таловое, Западно-Могутлорское, Верхнеколик-Еганское*, Пякяхинское* (*проекты находятся на стадии реализации).

Ещё 32 КУ работают на ПНГ крайне низкого давления (0,01…0,15 МПа) на месторождениях: Алехинское, Быстринское, Комсомольское (фото 9), Ватьёганское, Федоровское, Лянторское, Гежское, Варандейское, Речицкое, Рогожниковское, Восточно-Мессояхское*.

Фото 9. Газодожимное оборудование низкого давления на ДНС-2 НГДУ «Комсомольскнефть»

Для компримирования попутного газа с давлением, приближенным к вакууму (0,001…0,01 МПа), используются 10 КУ на Вынгапуровском (фото 10), Еты-Пуровском, Вынгаяхинском, Советском, Вахском, Ярайнерском* месторождениях.

Фото 10. Вакуумные компрессорные установки «ЭНЕРГАЗ» работают на попутном газе с давлением 0,001 МПа

Жизнь убеждает: для рационального применения ПНГ в максимально возможных объемах потребуются целенаправленные усилия государства, общества и бизнеса, слаженная работа нефтяников, проектировщиков и производителей специального технологического оборудования.

Москва, ул. Б. Почтовая, 34

Автор: А.А. Крамской, генеральный директор ООО «СервисЭНЕРГАЗ» А.В. Филиппов, инженер-нефтяник, ООО «ЭНЕРГАЗ»

Технология компримирования

Сжатый воздух применяется на промышленных предприятиях практически во всех отраслях промышленности. Он используется как источник энергии, в качестве действующего элемента систем управления или как часть технологического процесса, например — процесса воздухоразделения.

Компримирование газа является одной из основных операций при транспортировке углеводородных газов по магистральным трубопроводам, при закачке подземных хранилищ и при сжижении газов, для повышения нефтеконденсатоотдачи месторождений, для обеспечения потребностей химической и нефтеперерабатывающей промышленности.

Компрессорные установки и станции «Грасис»

Компания «Грасис» предлагает своим заказчикам как воздушные компрессорные установки и станции в исполнении, так и компрессорные установки сжатия углеводородного газа.

Сжатие газов осуществляется в одну или несколько ступеней, при этом, тип и мощность компрессора определяются количеством компримируемого газа и требуемой степенью повышения давления.

Компрессоры подразделяются на две основные группы — объемного и динамического сжатия. В первой группе компрессоров воздух сжимается вследствие принудительного уменьшения занимаемого им объема. Основными представителями этих компрессоров являются поршневые и винтовые компрессоры.

Компрессорные установки и станции «Грасис»

Компрессоры динамического сжатия — машины, в которых рабочий процесс осуществляется при динамическом воздействии на непрерывный поток сжимаемого газа. Вращающиеся лопатки рабочего колеса приводят к ускорению потока газа, а при торможении потока о неподвижные лопатки диффузора скорость газа преобразуется в давление. Процесс динамического сжатия реализован в центробежных нагнетателях и компрессорах.

В качестве привода компрессорной установки могут использоваться электрические двигатели, двигатели внутреннего сгорания, гидравлические приводы, турбины В случае использования мы предлагаем полностью автономные системы по сжатию воздуха.

Регулировка производительности компрессоров может осуществляться байпассированием, дросселированием газа на всасывании, а также, в зависимости от типа компрессора, изменением скорости вращения привода, изменением объема камеры сжатия, посредством открытия клапанов, с помощью золотникового регулирования и пр.

Для обеспечения надежности и поддержания заданного режима работы компрессора необходимо предусматривать соответствующие системы очистки компримируемого газа на входе компрессора. В зависимости от требований к чистоте газа и от свойств газа как такового, сжатие может производиться в маслосмазываемых компрессорах или в компрессорах безмасляного сжатия. На выходе газа из компрессора также необходимо устанавливать систему фильтрации для обеспечения требуемой очистки сжатого газа.

Для охлаждения компрессорных установок, а также для межступенчатого и концевого охлаждения газа применяются теплообменники воздушного и жидкостного охлаждения.

Газовая компрессорная установка

Блочно – модульная компрессорная станция

Описание Установок компримирования и переработки газа

Описание технологического процесса

Описание технологического процесса и технологической схемы производственного объекта

Разделение углеводородных газов методом НТК осуществляется путем охлаждения их до заданной температуры при постоянном давлении, сопровождающегося конденсацией извлекаемых из газов компонентов, с последующим разделением в сепараторах или колоннах газовой и жидкой фаз. Высокой четкости разделения углеводородных газов путем однократной конденсации и последующей сепарации добиться практически невозможно. Поэтому современные схемы НТК включают колонну деэтанизации или деметанизации. Газовая фаза при этом выводится с установки с последней ступени сепарации, а жидкая фаза после теплообмена с потоком сырого газа поступает на питание в колонну деэтанизации или деметанизации. В этом случае ректификация, как правило, предназначается для отделения остаточных количеств растворенных газов из жидкой фазы, например, этана из пропан-бутановой фракции (деэтанизаторы) или метана из фракции С2+ (деметанизаторы).

В процессе низкотемпературной конденсации охлаждение продолжают до заданной степени конденсации газовой фазы, которая определяется необходимой глубиной извлечения целевых компонентов. Для этого задают конечную температуру процесса охлаждения. Эта температура достигается путем подвода расчетного количества холода.

Для того, чтобы задаться конечной температурой охлаждения газового потока, необходимо определить температуры фазовых переходов при выбранных значениях давления. Для индивидуального вещества существует критическая точка, которой соответствуют критические температура Ткр и давление Ркр. Это максимальные значения температуры и давления, при которых еще возможно существование двух фаз. При температуре выше критической существует только одно фазовое состояние, и никакими сочетаниями других параметров перевести его в двухфазное состояние невозможно. Следовательно, процессы частичного или полного сжижения однокомпонентного газа можно осуществить только после предварительного охлаждения газа до температуры ниже критической.

На практике чаще приходится иметь дело с многокомпонентными газовыми смесями, в которых критические области наблюдаются в широком диапазоне параметров в зависимости от состава. Если процесс конденсации осуществляется при давлении и температуре ниже критических значений компонентов, которые подлежат конденсации, то одновременно с конденсацией этих компонентов имеет место частичная конденсация даже тех компонентов, у которых критическая температура ниже, чем температура смеси. Это обусловлено тем, что углеводородные газы способны растворяться в углеводородных жидкостях.

Растворение газа в жидкости, так же как и конденсация, сопровождается выделением тепла. Значение тепла растворения незначительно отличается от значения тепла конденсации.

По мере снижения температуры увеличивается количество образовавшейся жидкости и изменяется ее состав: жидкость обогащается легколетучими компонентами. Одновременно легколетучими компонентами обогащается и паровая фаза по мере конденсации тяжелых компонентов. При дальнейшем охлаждении смеси этот процесс будет продолжаться до полной конденсации паровой фазы. Поэтому в процессах разделения углеводородных газов задаются конечной температурой охлаждения, позволяющей получать заданную степень конденсации.

Одной и той же степени конденсации исходного газа можно достигать различными комбинациями значений температуры и давления. С повышением давления в системе степень конденсации при постоянной температуре увеличивается, а избирательность процесса снижается.

Интенсивность изменения степени конденсации не прямо пропорциональна изменению давления и температуры. В области низких давлений степень конденсации быстро меняется с изменением давления. При дальнейшем увеличении давления интенсивность конденсации снижается. Аналогичное влияние оказывает изменение температуры: наиболее интенсивно степень конденсации увеличивается с понижением температуры до определенного значения (в зависимости от состава газа), ниже которого скорость конденсации замедляется.

Таким образом, степень конденсации углеводородов можно увеличивать двумя способами: повышением давления при постоянной температуре или понижением температуры при постоянном давлении. Однако процесс конденсации в этих случаях имеет свои особенности. При росте давления при постоянной температуре повышение степени конденсации происходит одновременно с ухудшением четкости разделения углеводородов, так как в жидкую фазу вместе с тяжелыми компонентами переходит значительное количество легких компонентов. В случае понижения температуры при постоянном давлении увеличение степени конденсации сопровождается повышением четкости разделения легких и тяжелых компонентов, что объясняется большей разностью значений летучести компонентов смеси в области низких температур.

Поэтому для получения достаточно чистых индивидуальных компонентов газа, или узких фракций углеводородов, целесообразно проводить процесс при умеренном давлении и низких температурах, а также использовать сочетание низкотемпературной конденсации с последующей деметанизацией или деэтанизацией образовавшейся жидкой фазы в ректификационных колоннах, для удаления растворенных в ней легких компонентов.

Таким образом, современные схемы установок НТК включают следующие узлы: компримирование газа (при необходимости) до заданного давления; осушка газа; охлаждение газа для образования двухфазной системы; сепарация двухфазной системы; деэтанизация (деметанизация) образовавшейся жидкой фазы.

Схемы НТК классифицируют по числу ступеней конденсации и источников холода.

По числу ступеней конденсации схемы НТК подразделяют на одно-, двух- и трехступенчатые. После каждого процесса однократной конденсации осуществляется сепарация образовавшейся двухфазной смеси с выводом жидкой фазы.

По виду источников холода схемы НТК подразделяют на схемы: с внешним холодильным циклом; с внутренним холодильным циклом; с комбинированным холодильным циклом. Для получения глубокого холода используют каскадные холодильные циклы.

Разделения двухфазной системы осуществляется в ректификационных колоннах.

При выборе схемы ректификации необходимо принимать во внимание многие показатели, влияющие на экономику (расход электроэнергии, топлива, габариты аппаратуры, затраты на перекачку). Кроме того, при выборе схемы фракционирования следует сравнивать различные схемы с точки зрения большой легкости, надежности и возможности получения продуктов необходимого качества.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Особенности технологического процесса подготовки и компримирования низконапорного ПНГ

Специалисты группы компаний ЭНЕРГАЗ выработали достаточно полное понимание проблем, вызванных со спецификой работы с ПНГ, и предлагают ряд решений на основе профессионально обоснованного и многократно подтвержденного опыта.

Значение качества подготовки и компримирования попутного нефтяного газа для его последующей утилизации предполагает определенные требования к надежности и эффективности технологического оборудования, применяемого в этом сегменте нефтегазовой отрасли. Специалисты группы компаний ЭНЕРГАЗ выработали достаточно полное понимание проблем, вызванных со спецификой работы с ПНГ, и предлагают ряд решений на основе профессионально обоснованного и многократно подтвержденного опыта.

Попутным нефтяным газом (далее – ПНГ) называют природный углеводородный газ, растворенный в нефти или находящийся в «шапках» нефтяных и газоконденсатных месторождений. С развитием инфраструктуры, необходимой для его рационального использования, снижается вынужденная надобность в его сжигании.

Последовательное повышение доли эффективного использования ПНГ открывает перспективы роста экономической и экологической результативности нефтегазового сектора, а это, в свою очередь, выдвигает новые задачи для разработчиков и изготовителей технологического оборудования газоподготовки.

Дальнейшее совершенствование технологического оборудования, обеспечивающего сбор, подготовку и переработку, расширяет возможности применения ПНГ как в различных отраслях промышленности, так и для собственных нужд в непосредственной близости от места добычи, включая автономную генерацию электроэнергии

КРИТИЧЕСКИЕ ОСОБЕННОСТИ РАБОТЫ С ПНГ

Назовем некоторые особенности работы с ПНГ, оказывающие критическое влияние на конструкцию оборудования и принимаемые решения в части технологии.

Изменение состава ПНГ в зависимости от времени и/или особенностей добычи газа

Попутный нефтяной газ, поступающий для дальнейшей подготовки, обладает свойством изменения состава с течением времени. Происходит это ввиду следующих факторов:

Высокая температура точки росы ПНГ

Начиная со второй и последующих ступеней сепарации нефти, содержание тяжёлых углеводородов С3+выше в получаемом газе значительно выше по сравнению с ПНГ первой ступени сепарации. Данная особенность газа приводит к существенному повышению температуры точки росы. Учитывая возможность изменения состава газа с течением времени, этот фактор является существенным при проектировании установок газоподготовки, так как выпадение конденсата в количестве, превышающем расчетные показатели, увеличивает риск аварийных остановов оборудования и выхода его из строя.

Помимо тяжелых углеводородов в ПНГ может содержаться значительное количество воды, выпадение которой также возможно в процессе обработки газа.

Низкое давление среды на входе в оборудование газоподготовки

Низкое давление рабочей среды на входе в компрессорную установку относится к факторам, усложняющим проектирование, так как влечет следующие трудности:

Содержание в газе химических соединений

Практика показывает, что в попутном нефтяном газе зачастую содержатся химические соединения различного происхождения, не зафиксированные в характеристиках газа, на основании которых осуществляется проектирование оборудования.

Данная особенность может никак не проявляться в процессе работы оборудования, однако, при определенном стечении обстоятельств могут возникать предпосылки для попадания таких соединений в маслосистему компрессорной установки. Это приводит к образованию отложений в маслосистеме (характерный пример – забивание масляных фильтров при отсутствии механических загрязнителей).

Жесткие климатические условия в местах размещения оборудования

Большинство объектов, на которых используется ПНГ, расположено в северной части Российской Федерации, в том числе за полярным кругом. В условиях крайне низких температур окружающей среды в зимний период, и короткого, но жаркого лета, могут возникать ситуации, потенциально влияющие на надежность оборудования:

Замерзание тонких трубопроводов системы отвода конденсата;

СПОСОБЫ РЕШЕНИЯ

Многолетний опыт поставок технологического оборудования для подготовки попутного нефтяного газа хорошо послужил нам при выработке комплекса мер по устранению негативного влияния ряда особенностей работы с ПНГ. Выделим основные направления.

Индивидуальное проектирование оборудования

Ввиду того, что оборудование для компримирования газа обладает рядом требований к качеству сжимаемой среды, таких как отсутствие механических примесей и капельной жидкости, необходимо особое внимание уделять предварительной подготовке ПНГ. Такие факторы, как широкий диапазон состава газа и его вариативность, высокая точка росы и наличие влаги в газе, требуют реализации следующих мер:

Расчет технологического процесса внутри компрессорной установки

Преобладающее содержание тяжелых углеводородов существенно повышает температуру точки росы попутного нефтяного газа. Поэтому для обеспечения надежной бесперебойной работы оборудования необходимо проектировать все технологические процессы таким образом, чтобы в каждой точке температура среды была выше точки росы по воде и углеводородам, а условия для выпадения конденсата исключались. Практика показывает, что состав сжимаемого газа может меняться с течением времени ввиду различных факторов, и при расчете оборудования мы обязательно учитываем этот факт. Таким образом, прогнозируется и достигается первичная защита внутренних компонентов оборудования от выхода из строя.

В то же время, после завершения процесса сжатия для дальнейшей подготовки газа к транспортировке или подаче потребителю, предусматривается охлаждение газа в кожухотрубных теплообменных аппаратах со встроенным сборником конденсата, тем самым понижается точка росы ПНГ. В ряде случаев может применяться схема с рекуперативным теплообменным аппаратом, в котором газ после отделения конденсата подогревается за счет тепла, полученного в ходе компримирования. В итоге, на выходе из установки получаем газ с температурой, существенно превышающей температуру точки росы, и соответственно при охлаждении газа в ходе транспортировки выпадения конденсата не происходит.

Применение специализированного масла в маслосистеме установок

В качестве дополнительного способа защиты наши специалисты выбрали применение в маслосистеме компрессорных установок специализированного масла марки ESTSYN, созданного на основе сложных эфиров. Это масло разработано совместно с командой технических и сервисных специалистов заводов-изготовителей компрессорных установок. Анализ данных о работе масла, полученных при опытной эксплуатации на компрессорных установках, сжимающих ПНГ, подтверждает следующее:

Таким образом, применение специальных смазочных материалов при тщательном расчете всех технологических процессов, протекающих в установке, позволяет исключить риск выхода оборудования из строя по причинам, связанным с составом газа.

Подбор компонентов установок и проектирование систем собственных нужд

Для обеспечения работоспособности установок подготовки ПНГ в условиях крайне низких температур окружающего воздуха, мы предпринимаем следующие меры:

Помимо обеспечения надежной эксплуатации установок в зимний период, данное оборудование служит для обеспечения быстрого запуска оборудования в работу после длительного простоя без применения специальных дополнительных мероприятий по обогреву установки.

В летние же месяцы, когда температура окружающего воздуха даже в самых северных точках страны весьма высока, система вентиляции обеспечивает отвод избыточного тепла из технологического отсека компрессорной установки, а тепло, снимаемое на масляных и газовых охладителях, отводится в окружающую среду с помощью АВО, спроектированного для работы в таких условиях.

Из-за отсутствия возможности использования сжимаемой среды или сжатого воздуха в качестве рабочей среды для приводов механизмов компрессорных установок, мы применяем электроприводную арматуру. В том числе на особо ответственных позициях технологической схемы применяется отказоустойчивая быстродействующая электроприводная арматура, позволяющая оперативно отключать установку по входу и выходу газа в случае аварийного останова, препятствуя уносу масла во входной коллектор. Такое техническое решение позволяет избежать невозвратных потерь масла и сохранить фильтрующие элементы входного фильтра-скруббера.

Для обеспечения безопасности технологического процесса нами используются специализированные системы контроля содержания кислорода в сжимаемом газе, что позволяет системе управления своевременно отреагировать на попадание воздуха в сжимаемую среду и завершить работу оборудования до возникновения каких-либо последствий.

ВЫВОДЫ

Опыт, наработанный в самых тяжелых условиях эксплуатации установок подготовки и компримирования газа, дал коллективу наших специалистов комплекс необходимых знаний, инженерных и организаторских навыков, позволяющих реализовывать эффективные решения с детальным учетом географии расположения объекта, вида рабочей среды и особенностей технологического процесса.

Каждый проект газоподготовки, выполняемый Группой компаний ЭНЕРГАЗ, индивидуален. При минимальных затратах применяются оптимальные решения, обладающие максимальным потенциалом эффективности и надежности.

105082, Москва, ул. Б. Почтовая, 55/59, стр. 1

Ключевые слова: компримирование газа, ппутный нефтяной газ, утилизация газа, оборудование для подготовки газа, Энергаз

Keywords: compression of gas, associated gas, waste gas, equipment for gas treatment, Energaz