заглушка дейдвуда для чего нужна

§ 26. Конструкция и назначение дейдвудного устройства

Одним из основных элементов линии валопровода является дейдвудное устройство, общее расположение которого у двухвинтового судна показано на рис. 87. В состав дейдвудного устройства входят: стальная литая дейдвудная труба 7, носовой фланец которой крепится к приварному кольцу 9, установленному на переборке 8, а кормовой конец закрепляется в мортире 5 и фиксируется гайкой 4; носовая и кормовая бронзовые втулки (на рисунке не показаны); дейдвудный (или гребной) вал 6, сальник 10 и нажимная втулка 11 сальника. На рисунке также показаны: гребной винт и гребной вал, кронштейн 2, необходимый для поддержания и центровки гребного вала, кольцо 1 и бронзовая втулка 3 кронштейна.

Рис. 87. Расположение дейдвудного устройства.

Таким образом, дейдвудное устройство является самостоятельным узлом, предназначенным для обеспечения правильного расположения концевого участка линии валопровода (дейдвудного и гребного валов) и водонепроницаемости судна в наиболее узкой его кормовой части. Конструкция широко применяемого на судах дейдвудного устройства показана на рис. 88, а. Носовой фланец дейдвудной трубы 8 крепится фланцем 10 на шпильках к стальному приварышу 9 на кормовой водонепроницаемой переборке.

На кормовом конце трубы имеется кольцевой выступ 6, которым она упирается в торец ахтерштевня (или мортиры) 5 и закрепляется снаружи гайкой 3 со стопорной планкой 4. Бронзовые втулки 7, запрессованные внутрь трубы с ее носового и кормового концов, являются подшипниками дейдвудного (или гребного) вала. Кормовая втулка крепится фланцем 2 при помощи потайных винтов к торцу дейдвудной трубы; обе втулки упираются в ее внутренние заплечики. Внутри втулок крепятся антифрикционные вкладыши 1, набранные из планок, которые ранее изготовляли из твердого дерева — бакаута *. В настоящее время вместо дорогостоящего бакаута применяют вкладыши из древеснослоистого пластика — лигнофоля (поз. 3, рис. 88,6), из текстолита или специальные резино-металлические планки 4 (рис. 88, в) из водостойкой твердой резины, закрепленные во втулке винтами 5. Длина планок в зависимости от размеров втулки составляет 80—400 мм, ширина 60—80 мм и толщина 15—25 мм. Планки 2 имеют скошенные края и раскрепляются специальными металлическими (чаще всего латунными) вставками (поз. 2, рис. 88, а, в). Между планками и гребным валом оставляют зазор не более 4,0—6,0 мм, через который внутрь дейдвудной трубы свободно протекает морская вода, служащая смазкой подшипников дейдвуда.

Рис. 88. Конструкция дейдвудного устройства (а) и дейдвудных втулок (б, в).

Протекание воды внутрь судна предотвращает сальник 11, имеющий специальную сальниковую набивку. Иногда на судах малого водоизмещения применяют дейдвудные втулки, залитые баббитом (белым металлом). В этом случае требуется масляная смазка подшипников дейдвуда и установка специального уплотнения (например, типа «Симплекс») для обеспечения масло- и водонепроницаемости носового конца дейдвудной трубы.

* Бакаут — вечнозеленое дерево, обладающее очень крепкой и смолистой древесиной, тяжелее воды; растет только в Южной Америке.

Дейдвудное устройство: подшипники, трубы, сальник

Дейдвудное устройство предназначено для обеспечения водонепроницаемости в районе выхода валопровода из корпуса судна. Оно состоит из дейдвудной трубы, внутри которой находятся подшипники, и уплотнительного устройства, предотвращающего проникновение забортной воды внутрь судна. В дейдвудных подшипниках вращается гребной вал. У двухвинтовых судов обычно устанавливают дополнительные подшипники в кронштейнах гребных валов.

Дейдвудные трубы изготовляют из стали и, реже, из чугуна. Для малых судов трубы делают сварными, для крупных судов среднюю часть трубы сваривают из листа, а привариваемые к ней оконечности отливают из стали. С носовой стороны дейдвудную трубу присоединяют к кормовой водонепроницаемой переборке. Кормовую часть трубы у одновинтовых судов закрепляют в ахтерштевне, у двухвинтовых судов — в мортире.

Дейдвудные подшипники помещают в дейдвудные втулки, которые плотно вставляют внутрь дейдвудной трубы, их можно вынимать при ремонте. Обычно применяют две дейдвудные втулки, причем кормовая втулка имеет большую длину, так как воспринимает большее усилие от массы гребного вала. В качестве антифрикционных материалов для подшипников используют бакаут, древесно-слоистый пластик (лигнофоль), текстолит, резину или баббит.

Бакаут — гваяковое (железное) дерево, растущее в Южной Америке, содержит до 30% смолистых веществ, обладает хорошими антифрикционными свойствами при трении с металлом в воде с температурой до 50° С.

За исключением баббитовых подшипников, смазываемых маслом, смазка подшипников из других материалов осуществляется забортной водой.

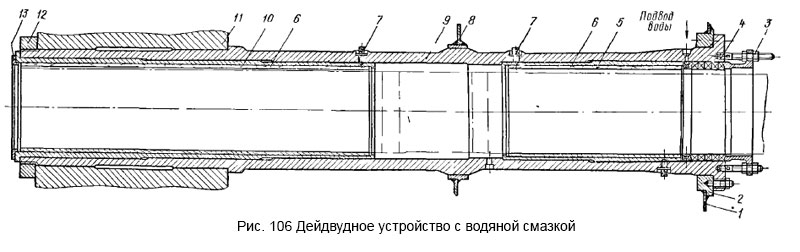

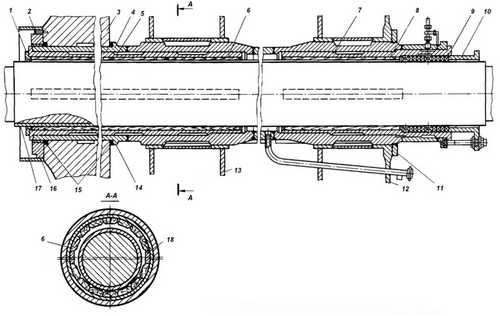

На рис. 106 показано дейдвудное устройство крупного одновинтового судна. Дейдвудная труба 9 крепится на шпильках к наварышу 2 кормовой переборки 1 и с другой стороны гайкой 12 — к яблоку ахтерштевня 11. Флор 8 поддерживает трубу в средней части. Бронзовые дейдвудные втулки 5 и 10 крепят стопорами 7. В дейдвудных втулках расположены подшипники 6, набранные из планок бакаута с последующей расточкой. Продольному перемещению планок препятствует бронзовое кольцо 13, укрепленное на фланце кормовой втулки. В носовой части дейдвудной трубы находится дейдвудный сальник, состоящий из колец сальниковой набивки 4 и нажимного фланца 3.

Дейдвудный сальник является весьма ответственным узлом дейдвудного устройства. Сальниковую набивку на плаву заменяют только при наличии специального устройства, предотвращающего поступление воды внутрь судна, или при постановке (водолазом) в зазор между гребным валом и дейдвудным подшипником (со стороны гребного винта) уплотнительных колец.

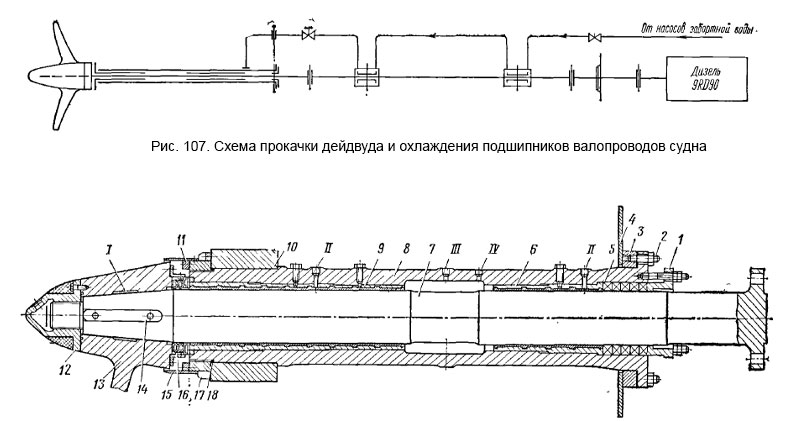

Для смазки подшипников насосом подводят воду (рис. 107).

При смазке дейдвудных подшипников маслом дейдвудные втулки, обычно чугунные, заливают внутри баббитом и растачивают с необходимым зазором под шейки гребного вала. На рис. 108 показано дейдвудное устройство с баббитовыми подшипниками, которые смазываются маслом. Давление масла в подшипнике должно быть больше, чем давление забортной воды на уровне дейдвуда. Обычно для этого в машинной шахте на высоте трех—пяти метров над грузовой ватерлинией помещают цистерну с маслом, трубопровод которой соединен с дейдвудными подшипниками. Для предотвращения вытекания за борт масла или проникновения забортной воды внутрь дейдвуда между кормовой дейдвудной втулкой и ступицей гребного винта устанавливают сальниковое устройство. В сальнике находятся два нажимных резиновых кольца, которые прижимают вращающееся бронзовое кольцо с торцевой баббитовой заливкой к неподвижному кольцу, закрепленному на фланце кормовой дейдвудной втулки. Для уменьшения отрицательного воздействия электрохимической коррозии предусмотрены протекторы.

В качестве уплотнительного устройства часто применяют сальник Цедерваля, у которого вращающееся кольцо прижимается обоими торцами к двум неподвижным, залитым баббитом кольцам обоймы. Обойма обжимается сальником и имеет возможность только некоторого осевого перемещения. Вращающееся кольцо прикрепляется к ступице гребного винта и состоит из двух колец с распорными пружинами внутри.

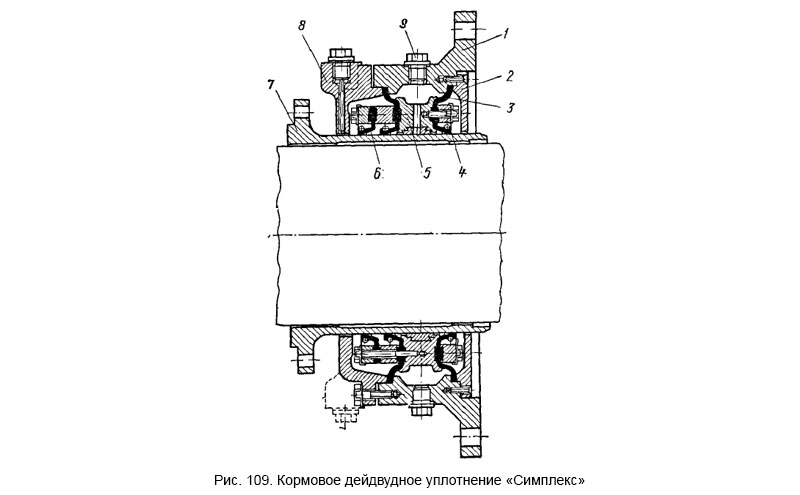

В последние годы находит распространение уплотнительное устройство «Симплекс» (рис. 109). В корпусе 1 размещено направляющее кольцо 5 с баббитовой заливкой. Резиновые уплотнительные кольца 3 прикреплены к направляющему кольцу 5 и зажаты в корпусе нажимными кольцами 2 и 8. С помощью пружины 4 обеспечивается плотное прилегание резиновых колец к втулке 7 (из хромистой стали), присоединенной фланцем к ступице гребного винта. Резиновое кольцо 6 защищает основное уплотнение от попадания частиц песка и ила, имеющихся в воде. Через пробку 9 в полость над направляющим кольцом заливают масло. При просадке вала уплотнение не нарушается, так как направляющее кольцо опускается вместе с валом и концы резиновых колец остаются по отношению к валу концентричными. Аналогичное уплотнение, но без защитного резинового кольца, устанавливается и с носовой стороны дейдвудной трубы.

Схемы дейдвудных устройств

Дейдвудные устройства морских судов подразделяются на две группы: с неметаллическими и металлическими вкладышами.

В качестве антифрикционного материала подшипника в первом случае применяется бакаут, текстолиты, древесно-слоистый пластик, резинометаллические и резиноэбонитовые сегменты, термопластические материалы (капрографит, капролон) и др.

У металлического подшипника с масляной смазкой вкладыши опорных подшипников заливаются баббитом.

При эксплуатации судна в дейдвудном устройстве возникают постоянные и переменные нагрузки под действием сил и моментов, передаваемых гребному валу от гребного винта, которые вызывают напряжения в дейдвудных подшипниках и трубах. Двигатель передает на винт крутящий момент, который не является постоянным.

Периодические изменения крутящего момента в системе двигатель- валопровод-винт вызывают крутильные колебания. При совпадении частоты возмущающих сил с частотой собственных крутильных колебаний возникают условия резонанса, при которых усилия в деталях резко возрастают.

Значительные усилия наблюдаются и в околорезонансных зонах, когда происходит частичное совпадение частот. В диапазоне 0,85-1,05 расчетной частоты вращения вала наличие запретных резонансных зон не допускается.

В процессе работы гребного винта на его лопастях возникают периодические возмущающие силы и моменты, которые воспринимаются дейдвудным устройством и передаются корпусу судна через его подшипники. Данные усилия возникают в результате изменения за один оборот винта его упора и тангенциальной силы сопротивления вращению каждой лопасти. При этом могут создаться условия, при которых частота возникающих усилий на винте совпадает с частотой собственных изгибающих колебаний валопровода, что приведет к резонансным колебаниям гребного вала и высоким напряжениям в его основных участках.

Суммарный изгибающий момент складывается из момента от массы винта, гидродинамического изгибающего момента и момента от инерционных усилий при изгибающих колебаниях валопровода.

Гидродинамическая неуравновешенность гребного винта возникает из-за различия по шагу каждой лопасти или при работе частично погруженного винта. При изготовлении лопастей их шаг отличается незначительно, но в процессе эксплуатации при поломке или деформации отдельных лопастей возникающие при этом силы могут привести к опасной для дейдвудных опор вибрации. При балластных переходах вследствие разницы упора создается дополнительный изгибающий момент, что приводит к значительной гидродинамической неуравновешенности и как следствие к повышенной вибрации корпуса судна.

Нагрузка от массы гребного вала и винта воспринимается дейдвудными подшипниками, которые также воспринимают построечную статическую неуравновешенность гребного винта. Максимальная часть нагрузки приходится на кормовой дейдвудный подшипник и его кормовую часть. В процессе эксплуатации могут возникнуть дополнительные нагрузки на дейдвудное устройство при ударе гребных винтов о посторонние предметы.

Дейдвудное устройство одинаково для всех судов независимо от их размерений и назначения и состоит из дейдвудной трубы, внутри которой находятся подшипники, и из уплотнительного устройства, предотвращающего проникновение забортной воды внутрь судна. На рис. 1 показано дейдвудное устройство одновинтового судна с неметаллическими подшипниками, наиболее широко распространенное на морском флоте. Носовой конец дейдвудной трубы 4 фланцем 11 прочно крепится к ахтерпиковой переборке 12, а кормовой конец вводится в яблоко ахтерштевня 3, уплотняется резиновыми кольцами 15 и затягивается накидной гайкой 16 со специальным стопором 2. Уплотнительная резина устанавливается между ограничительным буртом 14 дейдвудной трубы и яблоком ахтерштевня с носовой стороны и накидной гайкой и яблоком ахтерштевня с другой стороны для предотвращения проникновения забортной воды в пространство между дейдвудной трубой и яблоком ахтерштевня.

В районе выхода дейдвудной трубы внутрь судна ставится сальниковое уплотнение, которое включает набивку 9, установленную между валом и трубой, и нажимную втулку 10. К сальнику имеется доступ со стороны машинного отделения или тоннеля гребного вала. В средней части дейдвудную трубу поддерживают флоры 13, которые могут быть приварены к трубе или опираться на подвижную опору, как показано на рис. 1.

В целом яблоко ахтерштевня, дейдвудная труба, корпус и усиленная ахтерпиковая переборка должны представлять собой единую хорошо скрепленную жесткую конструкцию. Недостаточная жесткость этого узла, отсутствие жесткой связи трубы с флорами набора, наличие ослабленных посадок в соединениях дейдвудной трубы с яблоком ахтерштевня не обеспечивают надежной и безаварийной работы дейдвудных устройств, способствуют усилению вибрации кормовой части судна.

Уплотнительные сальники являются важным узлом в дейдвудном устройстве. Опыт эксплуатации дейдвудных устройств крупнотоннажных судов показывает, что наиболее надежны в эксплуатации такие конструкции, которые обеспечивают не только жесткость узла, но и надежное сальниковое уплотнение, препятствующее попаданию забортной воды внутрь корпуса судна.

При этом предпочтение должно быть отдано таким сальниковым устройствам, которые размещают в себе как основной, так и вспомогательный сальник, дающий возможность его перебивки на плаву без дифферентовки. Сальниковое устройство может быть установлено в носовой части дейдвудной трубы, как показано на рис. 1, либо иметь выносной корпус.

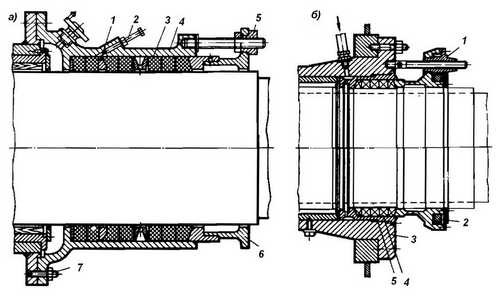

Рис. 2. Сальники гребных валов

Выносной сальник дейдвудного устройства (рис. 2, а) состоит из корпуса 4, который крепится к фланцу ахтерпиковой переборки при помощи шпилек 7. Внутри корпуса сальника находится набивка 3, которая уплотняется нажимной втулкой 6 с помощью гаек 5. Вспомогательный сальник может быть уплотнен специальным латунным кольцом 1, осевое перемещение которого обеспечивается одновременным повертыванием трех латунных винтов 2.

Конструкция выносного отдельно закрепляемого сальника нерациональна, так как перегружает дейдвудное устройство и сам сальник дополнительными нагрузками из-за нарушения центровки осевой сальниковой набивки и вала.

Широкое распространение на судах получила конструкция сальника, показанная на рис. 2, б. Отдельная сальниковая втулка 5 вместе с набивкой 4 полностью утоплена в дейдвудную трубу 3, благодаря чему увеличивается жесткость уплотнения и улучшается работа сальникового узла. Равномерное поджатие сальника осуществляется вращением одной из шести ходовых шестерен 1, связанных между собой зубчатым колесом 2.

В рассмотренной конструкции, как и во многих других, не предусматриваются вспомогательные сальники и, следовательно, исключается возможность перебивки сальника на плаву без дифферентовки судна. В этом случае представляет интерес уплотнение «Пневмостоп» (рис. 3) ледокола типа «Киев», которое устанавливается в кормовой части сальниковой коробки.

В корпус 1 носовой дейдвудной втулки вставляется до упора водораспределительное кольцо 2, которое уплотняется двумя резиновыми кольцами 5 и стопорится винтами 9. Водораспределительное кольцо имеет проточку для размещения в нем резинового кольца 3 (пневмостопа) с бронзовым внутренним кольцом жесткости 4.

Пневмостоп закрепляется крышкой 8 и болтами 7, после которых расположено пространство для набивки сальника. При необходимости прекращения доступа воды в корпус нужно подать воздух под давлением по каналу 6 в теле дейдвудной втулки внутрь фигурного резинового кольца пневмостопа, которое обожмет вал. При нормальной работе зазор между пневмостопом и гребным валом находится в пределах 3-3,5 мм, благодаря чему исключается их контакт.

Эксплуатация судовых устройств и корпуса

сертифицированные ВНИИЖТ- «Фаворит К» и «Фаворит Щ», внутренняя и наружная замывка вагонов.

Условия размещения и площадки для размещения статей смотрите здесь

8. Эксплуатация дейдвудных устройств

Надежность и долговечность дейдвудного устройства в значительной степени определяют эффективность эксплуатации судна. В отличие от других механизмов и устройств даже при незначительных повреждениях дейдвудного устройства необходима постановка судна в док с выводом его из эксплуатации.

Безопасное плавание судна во многом зависит от работоспособности гребных валов, дейдвудных подшипников, уплотнений гребного вала и винта, системы охлаждения и смазки дейдвудного устройства. Это приобретает особое значение при увеличивающихся размерениях судна. «Увеличение мощности энергетических установок, размеров и массы гребных винтов сопровождается возрастанием гидродинамических нагрузок, действующих на дейдвудные подшипники и в целом на дейдвудное устройство.

Осмотр дейдвудного устройства, контроль состояния подшипников и измерение водяных зазоров необходимо осуществлять не реже двух раз в год с Последующим занесением данных измерений в формуляр валопровода.

В дейдвудном устройстве с водяной смазкой невозможно осуществлять контроль за температурным режимом работы подшипников и гребного вала, так как охлаждающая вода поступает за борт судна, а сами подшипники, как правило, набраны из отдельных планок. Материал подшипников имеет малую теплопроводность. Даже такие повреждения, как разрушение облицовки гребного вала, сгорание значительной части подшипников, трещины гребного вала, не обнаруживают во время эксплуатации, а устанавливают при доковом ремонте судна. Для их устранения необходима выемка из дейдвуда гребного вала. Эти повреждения настолько часты, что при доковом осмотре в среднем приходится заменять из десяти осмотренных один гребной вал, а ремонт дейдвудных подшипников крупнотоннажных судов производить в среднем через два года. При постановке судна в док и выемке гребного вала необходимо проверить состояние поверхностей облицовки вала и подшипников, измерить износ облицовки и поверхности набора подшипников. Результаты осмотра и измерений зазоров в подшипниках перед демонтажом заносят в формуляр валопровода.

Для подготовки дейдвудного устройства к работе необходимо произвести внешний осмотр, проверить состояние фланцевых соединений, исправность трубопроводов, провернуть вал вручную. При проворачивании вала обращать внимание на нагрузку, которая не должна превышать потребную. При стоянке судна в порту ежедневно проворачивать валопровод. Если подшипники набраны из резинометаллических планок, то каждый раз вал необходимо оставлять в положении, отличном от начального, так как в противном случае на поверхности бронзовой облицовки могут появиться корродированные полосы из-за наличия серы в резине. В процессе эксплуатации дейдвудных устройств с водяной смазкой необходимо по возможности избегать работы в грязной воде. При необу.апкмоста такой работы обеспечить прокачку дейдвуда забортной водой через специальные фильтры.

Важным узлом в дейдвуд ном устройстве, который постоянно контролируется при работе двигателя, является сальниковое уплотнение. Необходимо следить, чтобы набивка всегда была мягкой, нормально обжатой, что проверяется по температуре корпуса сальника и незначительному пропуску воды внутрь судна. Нажимная втулка должна быть утоплена не более чем на 2/3 своей длины, для чего набивку необходимо пополнять или заменять новой.

Обслуживание дейдвудных устройств с масляной смазкой в основном заключается в наблюдении за уровнем масла в масляной цистерне дейдвудной трубы и в масляном бачке носового сальника, так как главным недостатком этого вида уплотнения является утечка масла с последующей аварией подшипников. Для смазывания дейдвудной трубы применяется такое же масло, как и для смазывания главного двигателя энергетической установки. Масло должно быть чисто минеральным без примеси животного жира и обладать вязкостью 0,4-0,7 см2/с при 50 «С. Наиболее приемлемым маслом отечественной марки для уплотнения «Симплекс» является турбинное 46.

В процессе работы установки необходимо постоянно контролировать температуру масла в дейдвудной трубе и носовом сальнике, которая не должна превышать 50 *С.

Анализ статистических данных по результатам эксплуатации дейдвудных устройств с водяной и масляной смазкой подшипников за /986 г. и период 1983-1986 гт. показал, что их повреждаемость при водяной смазке составляет для гребных валов около 40 % и для подшипников около 25 % числа осмотренных. Повреждаемость дейдвудных устройств с масляной смазкой составляет около 7 %, что подтверждает преимущество масляной смазки.

Вместе с тем многолетняя эксплуатация и ремонт дейдвудных уплотнений дают основание утверждать, что масляная смазка дейдвудных подшипников не отвечает современным требованиям безопасности плавания и международной конвенции МАРПОЛ 73/78 по Предотвращению загрязнения моря нефтью.

Основными причинами утечки масла за борт являются: отвердение и растрескивание рабочих кромок уплотнительных манжет; разрывы сильфонов и сильфонной части манжет,- разбухание манжет и работа сильфонной частью манжет по втулке; образование абразивной среды в камерах между манжетами (ракушки, коксование масла и т. д.); намотка сетей, лески, концов; образование на рабочих втулках раковин, чрезмерной выработки и трещин.

В уплотнениях типа «Симплекс», «Седервалл», «Сублимэ», «Нептун» и других при нормальной эксплуатации протечки масла равны 10-15 л/сут, а при нарушении нормальной работы дейдвудных уплотнений протечки масла достигают 60- 80 л/сут и более.

С учетом данных обстоятельств в последнее время предложено считать целесообразным на строящихся судах с диаметром вала до 6С0 мм устанавливать дейдвудные уплотнения с водяной смазкой при использовании высокоэффективных заменителей бакаута.

Дейдвудное устройство с масляной смазкой подшипников. Схема масляной системы,материал подшипников, манжетные уплотнения.

устройство, служащее опорой гребного вала и обеспечивающее его водонепроницаемый выход из корпуса судна. Состоит из жесткой дейдвудной трубы с подшипниками (втулками) и уплотнениями по концам. Дейдвудная труба носовым концом прочно соединяется с ахтерпиковой переборкой, кормовым – с яблоком старнпоста, а между ними – с флорами.

Подшипники Дейдвудного Устройства могут иметь водяную или масляную смазку. При водной смазке вкладыши подшипников изготовляются из естественной древесины (бакаута) и искусственных материалов (лигнофоля, текстолита, резины и др.). Масляную смазку имеют подшипники, облицованные антифрикционным металлом (баббитом). Дейдвудное уплотнение может быть наружным (только при масляной смазке) и внутренним в виде сальника, уплотнение которого регулируется изнутри судна.

За последнее время было сделано много попыток улучшения конструкции и эксплуатационной надежности дейдвудных устройств, например отказ от смазываемых водой подшипников с набором бакаута или его синтетическими заменителями, так как работа этих подшипников на крупнотоннажных судах не удовлетворяет предъявляемым требованиям.

Одной из основных причин плохой работы смазываемых водой подшипников является то, что они работают главным образом в условиях полужидкостного трения. В результате этого затрачивается значительная часть мощности главного двигателя на преодоление повышенных сил трения, снижается к. п. д. установки, повышается степень износа подшипников; соответственно их необходимо чаще заменять либо ремонтировать. Дополнительно затрачивается также часть мощности главного двигателя в смазываемых водой подшипниках на преодоление сил трения в уплотнении сальника гребного вала. Дейдвудные устройства с водяной смазкой усложняют также гидроизоляцию гребного вала бронзовой облицовкой (иногда стальной, покрытой нержавеющей сталью).

Особенности конструкции облицовок – тонкие стенки, значительная длина (L/d≥10) и недостаточная жесткость – представляют большую сложность при требуемой точности обработки, особенно при длинных облицовках.

В связи с прессовой посадкой облицовки «а вал, гидродинамическими нагрузками, возникающими при вращении вала, и неравномерным охлаждением при насадке облицовки на вал в материале защитного покрытия возникают высокие напряжения, которые могут явиться одной из причин разрушения облицовки, а часто и самого гребного вала.

Кроме того, посадка облицовки на вал способствует образованию на его поверхности фреттинг-коррозии, являющейся, в свою очередь, следствием микроперемещений насаженной на вал облицовки из-за переменного изгиба и кручения. При этом наиболее интенсивные очаги фреттинга наблюдаются на поверхности гребного вала в районе кормового торца облицовки [5].

Указанные обстоятельства и другие существенные причины заставили коренным образом пересмотреть конструкцию дейдвудных устройств для крупнотоннажных судов и перейти на •подшипники с металлической заливкой и масляной смазкой под давлением.

Преимущества конструкций с металлическими подшипниками и масляной смазкой:

1. вал работает не в агрессивной среде;

2. подшипник имеет масляный зазор 0,5–0,8 мм, что благоприятно сказывается на характере работы всего узла вал– дейдвуд–винт;

3. подшипник и вал практически не изнашиваются;

4. в период ремонта практически не требуется вынимать вал из машинного отделения с целью его проточки;

5. условия смазки подшипников не зависят от степени загрязненности забортной воды (в случаях работы на мелководье и на мели);

6. в эксплуатации не требуется постоянного ухода и контроля со стороны обслуживающего персонала за концевыми уплотнениями гребного вала (сальниками);

7. основные параметры, определяющие характер работы дейдвудного устройства, легко поддаются контролю средствами автоматизации.

Недостатком в работе указанных устройств является возможность протечки масла за борт в случае дефекта кормового сальника или всего устройства. Поэтому обязательным является обеспечение уплотнения масляной полости дейдвудной трубы для предотвращения утечек смазочного масла и возможности аварий подшипников. Однако результаты эксплуатации дейдвудных устройств с металлическими подшипниками, залитыми баббитом, и с масляной смазкой под давлением не дают оснований ставить под сомнение их надежность, работоспособность и долговечность.

Подшипники с баббитовой заливкой отличаются гидродинамическим характером смазки, обладают высокой износостойкостью. Они бесшумны в работе. Вследствие малых диаметральных зазоров между подшипниками и гребным валом устранена проблема, связанная с вибрацией последнего.

Дейдвудные подшипники с баббитовым антифрикционным слоем и масляной смазкой под давлением выдерживают удельные нагрузки 7–10 МПа, что намного больше расчетных удельных нагрузок, не превышающих 2–2,5 (иногда 3) кгс/см 2 для подшипников, набранных неметаллическими материалами (бакаут, текстолит и т. п.) при смазке водой. Это позволяет применять в дейдвудных устройствах более короткие подшипники.

При дейдвудных баббитовых подшипниках не требуется применение бронзовых или других облицовок гребных валов, однако они требуют герметизации.

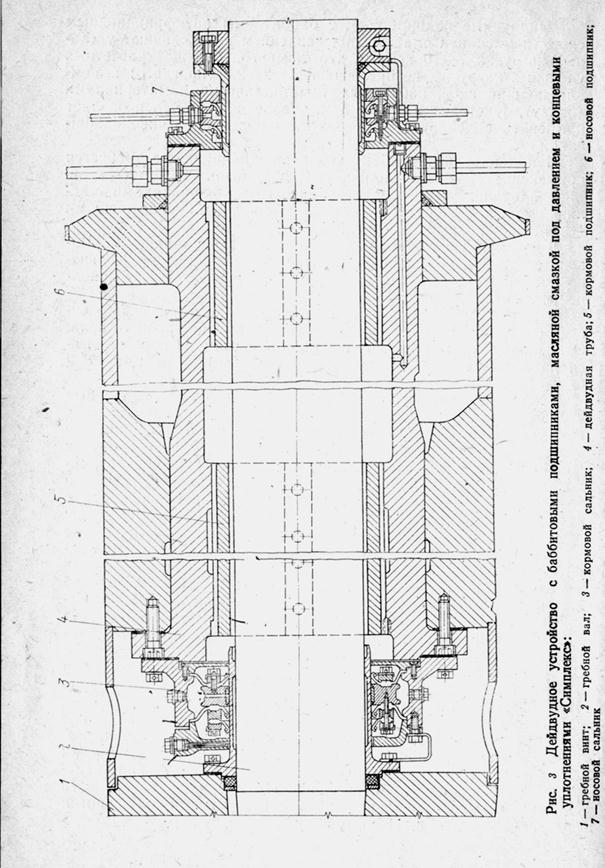

Дейдвудное устройство с баббитовыми подшипниками, масляной смазкой под давлением и с концевыми уплотнениями типа «Симплекс» показано на рис.3

В дейдвудную трубу запрессованы два подшипника (кормовой длинный и носовой короткий), залитые баббитом. Кольцевой объем между дейдвудной трубой и гребным валом заполнен маслом.

Втулки подшипников изготовляют из ковкого или серого чугуна с толщиной стенки примерно 10% диаметра гребного вала.

Химический состав баббита, применяемого для дейдвудных втулок, имеет свинцовистую основу (по химическому составу приблизительно 75%). Этот баббит в отличие от оловянистого может работать при попадании воды в дейдвудную трубу (в аварийном случае). Кроме того, наличие улучшающих присадок в свинцовистом баббите способствует сохранению высокой твердости при нагреве, в то время как оловянистые баббиты с ростом температуры снижают свою твердость.

Толщина антифрикционного баббитового слоя втулок после чистовой обработки составляет 3–4 мм, иногда до 5 мм в зависимости от диаметра гребного вала.

Баббит наносят на гладкую поверхность (без пазов типа «ласточкин хвост») методом центробежного литья, что обеспечивает хорошую адгезию баббита с основным металлом. Для этой же цели втулку деграфитизируют в электролите, содержащем 75% едкого натра NaOH, 17% хлористого натрия NaCI, 3,5% углекислого натрия Na2CO3 и 4,5% влаги и примесей, при температуре электролита 450–500 0 С, плотности тока примерно 10 А/дм 2 и напряжении примерно 6 В.

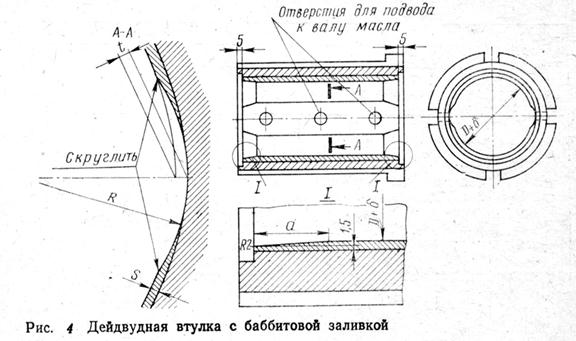

На концах втулок толщина баббита на некоторой длине уменьшается (рис.4) для снижения кромочных нагрузок, возникающих при изгибных колебаниях вала. По концам втулки для закрепления ее на станке предусмотрены внутренние центрирующие выточки глубиной 5 мм. На наружной поверхности сделаны четыре продольных паза с отверстиями, служащими для подвода масла к гребному валу.

Диаметральный масляный зазор в подшипниках можно определить по формуле δ=0,001 D+0,5 (где D–наружный диаметр вала, мм).

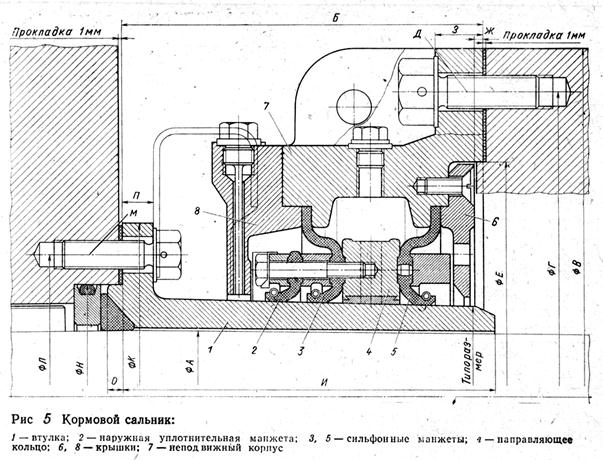

Концевые уплотнения гребного вала. Конструктивно уплотнения состоят из двух узлов: кормового и носового сальников. Кормовой сальник показан на рис. 5, носовой – на рис. 6.

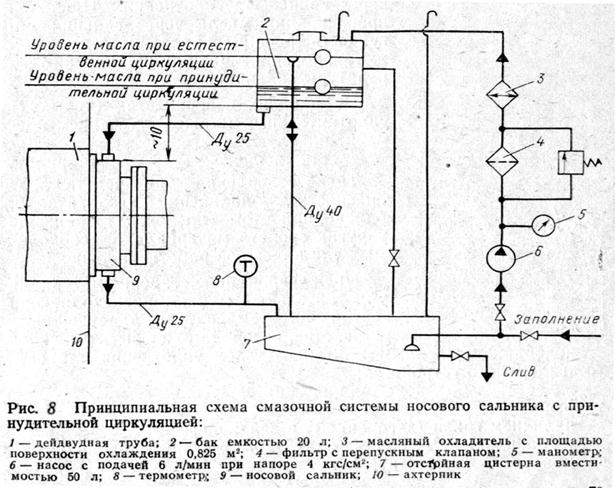

Система смазки сальников: кормового – полость, заполненная маслом; носового–с естественной или с принудительной циркуляцией.

Применяемые масла: турбинное Тп-46. Допускается применение иностранных масел, рекомендованных фирмой «Ховальдсверке-дойче верфт». Другие марки отечественных масел могут быть применены по согласованию с предприятием-проектантом.

Заливку системы смазки дейдвудного устройства и носового уплотнения «Симплекс» рабочим маслом, а также их гидравлические испытания необходимо производить согласно инструкциям на уплотнение «Симплекс» и на систему смазки.

Неподвижные корпуса обоих сальников жестко крепят к торцам дейдвудной трубы вместе с масловодонепроницаемыми прокладками.

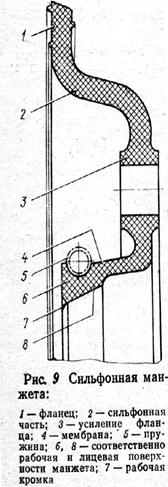

Кормовой сальник. Кормовой сальник (рис. 5) состоит из двух сильфонных манжет, закрепленных крышками в корпусе сальника, последний находится в воде. Сильфонные манжеты и наружная уплотнительная манжета соединены с направляющим кольцом, свободно сидящим на втулке. Кольцо имеет внутри баббитовую заливку. Втулку надевают на гребной вал и крепят к ступице гребного винта с масловодонепроницаемой прокладкой. Материал прокладок – паронит марки ПМБ (по ГОСТ 481–71).

Втулка сальника вращается вместе с гребным валом. Все три манжеты надеты на втулку с натягом и, кроме того, рабочие кромки манжет плотно прижимаются к втулке пружинами, а также давлением воды или масла. Сальник всегда работает надежно при радиальных колебаниях вала, так как в случае вертикального перемещения вала, например его просадки, направляющее кольцо автоматически центрирует рабочие кромки манжет.

Кормовая сильфонная манжета 3 обеспечивает водонепроницаемость. Она подвергается давлению воды в зависимости от осадки судна. Наружная уплотнительная манжета 2 защищает манжету 8 от грязи и действия других механических примесей, содержащихся в воде. Носовая сильфонная манжета 5 обеспечивает маслонепроницаемость дейдвудного подшипника с его кормовой стороны.

Давление масла в дейдвудной трубе должно быть на 0,03– 0,04 МПа больше давления, создаваемого забортной водой на наружную уплотнительную манжету 2. Камеру между манжетами 3 и 5 заполняют маслом для смазки направляющего кольца.)

Кормовой сальник находится в воде и имеет естественное охлаждение, т. е. омывается забортной водой, циркулирующей через отверстия в защитном кожухе над кормовым сальником. Кормовой сальник уплотнения надежно работает при лросадке гребного вала в эксплуатации до полного износа баббитовой заливки кормового дейдвудного подшипника, однако просадка должна составлять не более 2 мм для валов диаметром 100–300 мм, 3 мм–для валов диаметром 301–500 мм, 4 мм для валов диаметром 501–1000 мм.

Носовой сальник. Носовой сальник находится в сухом помещении, он охлаждается окружающим воздухом и частично– маслом системы смазки. Носовой сальник отличается от кормового тем, что вместо сильфонных манжет в нем применяют две уплотннтельные (рис. 6). Положение корпуса носового сальника на дейдвудной трубе после проверки установки должно быть зафиксировано штифтами. Втулка 3 жестко крепится к разъемно-зажимному кольцу из двух половин, стянутому на гребном валу болтами.

В системе смазки носового сальника с естественной циркуляцией (рис. 7) масло из бачка вместимостью 1,5 л поступает в сальник и, нагреваясь, поднимается по трубопроводу обратно в бачок. ^

Система смазки с принудительной циркуляцией (рис. 8) рекомендуется для предотвращения чрезмерного нагревания в следующих случаях:

а) при статическое давлении масла в дейдвудном устройстве более 0,08 МПа

б) при окружной скорости гребного вала более 5 м/с.

Создание давления в полости носового сальника непосредственно от насоса не допускается. Это может вызвать чрезмерную деформацию манжет и разгерметизацию системы.

При применении схемы смазки дейдвудных подшипников с принудительной циркуляцией масло в подшипники должно поступать самотеком из цистерн, а насос должен работать только на откачку масла из дейдвуда.

Манжеты. Сильфонные и уплотнительные манжеты изготовляют из специальной масло-, термостойкой и износоустойчивой резины на основе синтетического каучука. При изготовлении манжет предъявляют особо жесткие требования к химической чистоте компонентов, механическим свойствам и качеству исполнения манжет.

Для нормальной работы металлических подшипников необходимо исключить возможность утечки смазочного масла через концевые уплотнения. Причиной просачивания масла через сальник могут быть трещины в уплотнительных манжетах, возникающие при повышении температуры сальника.

На рабочих поверхностях (кромках) уплотнительных манжет с течением времени появляются отвердения в результате естественного старения материала.

Такие отвердения не представляют опасности для дальнейшей эксплуатации, однако при этом происходит снижение упругих свойств материала, необходимых для надежной работы уплотнения.

Преждевременное старение материала уплотнительных манжет происходит при повышении температуры в дейдвудном устройстве, которое может быть вызвано:

1. недоброкачественным монтажом узлов уплотнения или всего дейдвудного устройства;

2. недостатками конструкций ахтерштевня и дейдвудном трубы;

3. наличием грязи (засорением) в дейдвуде;

4. неправильным выбором смазочного масла (влияние химически активных веществ);

5. недопустимо короткими пружинами манжет;

6. неправильным положением гребного вала в дейдвуде (вызванным неправильным монтажом) либо недостаточной продольной жесткостью кормовых образований судна и ахтерпика;

7. неправильным выбором материала при изготовлении манжет или, втулок;

8. увеличением частоты вращения гребного вала и избыточным давлением масла (эти причины могут оказать особенно неблагоприятное воздействие на носовое уплотнение, находящееся в более сложных условиях охлаждения, чем кормовое, омываемое забортной водой).

Во всех случаях необходимо сводить к минимуму температурные влияния на узлы уплотнения.

В связи с тем, что замена носового уплотнения может потребоваться раньше, чем кормового, их следует заменять без демонтажа гребного вала, т. е. без докования судна. При этом манжеты разрезают и затем склеивают непосредственно на валу специальным клеем с помощью электронагревательного приспособления.

Как показали исследования и испытания, образование трещин и разрушение рабочих кромок уплотнительных манжет являются следствием старения материала из-за высокой температуры (120° С и выше), образующейся при трении кромок манжет о поверхность втулки.

В настоящее время для предотвращения растрескивания уплотнительных манжет и повышения выносливости их рабочих кромок разработан и реализуется ряд конструктивных мероприятий, в том числе:

применение надежно склеенных манжет из двух разных материалов;

упрочнение стенки рабочей кромки специальным кольцом (для ограничения действующих внутренних напряжений);

улучшение охлаждения рабочей кромки манжеты и усиление циркуляции смазочного масла.

Машинно-движительный комплекс. Малооборотный дизельс прямой передачей на винт фиксированного шага. Подготовка к пуску.

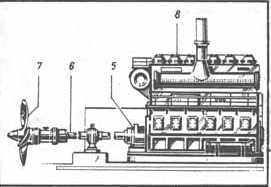

Установки с малооборотными дизелями. В энергетической установке танкера, предназначенного для одновременной перевозки различных нефтепродуктов, в качестве главного двигателя часто применяется шестицилиндровый дизель с непосредственной передачей мощности на гребной вал. Винт фиксированного шага вращается с частотой 122 об/мин. Обычно три дизель-генератора, а также ряд насосов различного назначения располагаются на уровне настила машинного отделения над флорами. На нижней платформе машинного отделения помещены воздушный компрессор с баллонами, сепаратор трюмных вод, установки по обработке топлива и смазочного масла и различные охладители. На этой же платформе расположены водоопреснительная установка, установка по обработке сточных вод и четыре турбины для привода грузовых насосов. В кормовой части верхней платформы находятся котел для подогрева жидкого груза и небольшой вспомогательный котел. На остальной части верхней платформы располагаются различные мастерские и кладовые, центральный пост управления установкой, станция водоподготовки и конденсатор турбин грузовых насосов.

В корпусе надстройки помещаются утилизационный котел, искрогасители и глушители различных выпускных систем, а также установка инертного газа.

Машинно-движительный комплекс. Малооборотный дизельс прямой передачей на винт регулируемого шага. Подготовка к пуску.

Дизели отечественного производства. В СНГ малооборотные судовые дизели строит Брянский машиностроительный завод по лицензии фирмы «Бурмейстер и Вайн». Эти двигатели (двухтактные, крейцкопфные, реверсивные с газотурбинным наддувом, с прямоточно-клапанной системой газообмена)

предназначены для работы в качестве главных с прямой передачей на гребной винт.

В поперечных балках сварной фундаментной рамы дизеля предусмотрены анкерные связи, стягивающие раму, стойки картера и блок-цилиндры, направляющие ползунов крейцкопфа 4, прикрепленные к А-образным (или коробчатого типа) стойкам картера, встроенный упорный подшипник.

Блок цилиндров состоит из скрепленных между собой отдельных рубашек; крышка стальная, литая; втулка отлита из легированного чугуна; выпускной клапан расположен в отдельном чугунном охлаждаемом корпусе; коленчатый вал 5 стальной составной или полусоставной; шток кованый стальной с отверстиями для подвода и отвода масла, охлаждающего поршень 1.

Турбокомпрессоры 2 работают на выпускных газах каждый от группы в 3-А цилиндра и подают воздух в ресивер 3 через охладители. Топливные насосы высокого давления золотникового типа. Регулятор автоматический предельный, или всережимный. Впрыск топлива осуществляется через две охлаждаемые форсунки закрытого типа, расположенные по бокам цилиндровой крышки. Привод выпускного клапана у дизелей до третьей модификации-механический через толкатели от распределительного вала, в последующих модификациях дизелей привод гидравлического типа с импульсом от распределительного вала. Благодаря преимуществам прямоточно-клапанной системы газообмена в организации рабочего процесса двигатели Бурмейстер и Вайн (БМЗ) зарекомендовали себя достаточно экономичными, с высокой степенью использования объема цилиндров в рабочем процессе, простыми и надежными в эксплуатации.

Сравнительный анализ параметров разных дизелей показывает тенденцию на последовательное повышение эффективной мощности Nец вследствие роста степени наддува, экономичности дизелей благодаря увеличению хода 5 поршня, максимального давления сгорания Pz, понижения номинальной частоты вращения вала двигателя n и перехода на изобарный наддув.

Дизели зарубежного производства. На отечественном флоте дизели фирмы «Бурмейстер и Вайн» широко представлены несколькими сериями. Первые модели двигателей типа 74 VTBF-160 (ДКРН 74/160) эксплуатируются на флоте, но сняты с производства на БМЗ в 1986 г. В следующей модели VT2BF сохранены основные черты предыдущей модели: импульсный ГТН, прямоточно-клапанная система газообмена, масляное охлаждение поршня, составная конструкция коленчатого вала и др. В этой серии двигателей увеличилось среднее эффективное давление с 0,7 до 0,85 МПа. Увеличение фазы открытия выпускного клапана со 140 до 148° ПКВ обеспечило повышение мощности турбины. Начиная с этой модели, для привода ТНВД и выпускных клапанов используется лишь один распределительный вал. В двигателях применен механизм изменения угла опережения подачи топлива, регулирующий давление Pz без остановки двигателя.

В дизели типов K-EF, K-FF внесены некоторые конструктивные изменения. С целью снижения температуры верхней части втулки в опорном ее бурте выполнены сверления, по которым протекает вода. Камера сгорания вынесена в крышки колпачкового типа (двигатели K.98FF), что обеспечило их достаточную жесткость и прочность. Благодаря конструктивным решениям удалось сохранить в нормальных пределах тепловую напряженность деталей ЦПГ, несмотря на увеличение эффективного давления на 10 % по сравнению с давлением у дизеля VT2BF.

В дизелях типа K-GF благодаря повышению степени наддува мощность увеличена примерно на 30 % по сравнению с дизелями типа K-FF; Pe = 1,17-1,18 МПа; Pz = 8,3 МПа. Для компенсации повышенных нагрузок на детали остова предусмотрена более рациональная жесткая сварная конструкция коробчатой формы. Для улучшения условий работы крейцкопфа 2 значительно увеличен диаметр шеек его поперечины, что уменьшило деформацию крейцкопфа, снизило давление на подшипники.

Дизели серии L-GF имеют большее отношение S/D. Увеличение хода поршня S компенсировало снижение частоты вращения на 20 % и позволило сохранить на прежнем уровне цилиндровую мощность. В середине 1970-х годов как следствие энергетического кризиса резко стала расти стоимость нефтяного топлива, что явилось причиной интенсивных исследований в области разработки более экономичных по расходу топлива судовых дизелей.

Фирма «Бурмейстер и Вайн» в 1976 г. построила первые длинноходовые дизели серии L-GF, в 1978 г. заменила импульсный турбонаддув на турбонаддув постоянного давления. Постепенным переходом с одной марки дизеля на более совершенную фирма достигла впечатляющих по экономичности дизелей результатов. Так, снятием с производства дизеля типа K-GF и переходом на выпуск дизеля L-GBF достигнуты относительные сбережения топлива 26 %.

В конструкции дизелей МС применяют сравнительно короткие шатуны, поршни охлаждаются маслом. Головка поршня 4, рассчитанная на повышенное давление рг, выполнена из хромомолибденовой стали. Рабочие втулки цилиндров традиционной конструкции обладают высокой и зносостой костью. Крышка S цилиндра откована из стали, отличается легкостью демонтажа.

Машинно-движительный комплекс. Среднеоборотный дизельс редукторной передачей на винт фиксированного шага. Подготовка к пуску.

1 – парогенератор; 2 – турбина высокого давления; 3 – турбина низкого давления; 4 – конденсатор; 5 – редуктор; 6 – гребной вал; 7 – гребной винт; 8 – малооборотный дизель; 9 – муфта; 10 – среднеоборотный дизель

Машинно-движительный комплекс. Два среднеоборотных дизелячерез объединительный редуктор на винт регулируемого шага. Подготовка к пуску.

Машинно-движительный комплекс. Электропередача переменного тока на винт регулируемого шага. Подготовка к пуску.

3. ГЭУ переменного тока

3.1. Типы гребных электродвигателей

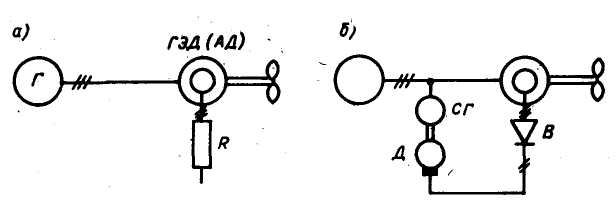

В классических схемах ГЭУ переменного тока используются генераторы синхронного типа и синхронные или асинхронные гребные электродвигатели.

Такие ГЭУ переменного тока проектируются для судов с относительно редкими изменениями режима движения.

3.2. Уровень напряжений

Для ГЭУ переменного тока характерно использование повышенных напряжений:

при мощности ГЭУ до 10 МВт – 3 кВ, при больших мощностях – до 6 кВ. Номинальная частота принимается на электроходах отечественной постройки обычно 50 Гц.

В ГЭУ переменного тока повышенной мощности (более 10 МВт) устанавливаются турбины ( ТЭГУ ), а при малых и средних мощностях (до 10–15 МВт) – дизели ( ДЭГУ).34эм

3.3. Способы регулирования скорости гребных электродвигателей

Регулирование частоты вращения гребных электродвигателей в ГЭУ переменного тока с винтами фиксированного шага (ВФШ) обеспечивается преимущественно изменением напряжения генераторов (частоты вращения первичных тепловых двигателей), а также путем использования в качестве гребных электродвигателей асинхронных машин с фазным ротором, с подключением Тиристорных преобразователей частоты(ТПЧ).

Частотное управление угловой скоростью гребных электродвигателей переменного тока оказывается энергетически выгодным, так как при этом достигается минимизация их электрических потерь. Вместе с тем это отрица-тельно сказывается на технических характеристиках первичных двигателей с широким регулированием их частоты вращения.

Изменение направления вращения гребных электродвигателей достигается переключением фаз в главной цепи, число которых, как правило, выбирается равным трем.

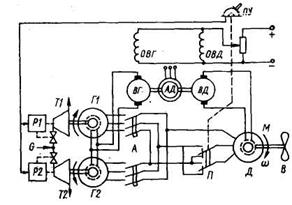

3.5. Структурные схемы ГЭУ переменного тока

В ГЭУ переменного тока устанавливают, как правило, несколько ГЭД и генераторов, включаемых параллельно.

Режимы параллельной работы генераторов ГЭУ при регулировании в широких пределах частоты напряжения для изменения скорости хода судна требуют прецизионного ( особо точного ) синхронного регулирования частоты вращения первичных двигателей также при широких пределах ее изменения. Это необходимо для того, чтобы при регулировании подачи топлива частота тока каждого параллельно включенного генератора изменялась бы одинаково ( синхронно ).

Рис. 14.4. Регулирование частоты вращения ГЭД асинхронного типа с фазным ротором с потерей ( а ) и рекуперацией ( б ) энергии скольжения

Регулирование частоты вращения асинхронных двигателей с фазным ротором путем

обычного включения в цепь ротора реостатов R ( рис. 14.4, а) связано со значительной потерей энергии на их нагрев.

В этом случае механическая энергия, подкручивающая винт, а значит, ротор ГЭД, переводит ГЭД в генераторный режим. Электроэнергия, вырабатываемая гребным электродвигателем, возвращается ( рекуперируется ) через управляемый выпрямитель В в сеть, что экономично.

Одним из способов обеспечения регулирования режима работы ГЭУ переменного тока, который позволяет избежать трудностей регулирования частоты вращения двигателей переменного тока, является использование винтов регулируемого шага.(ВРШ)

3.6. Принципиальная схема одновальной ТЭГУ на переменном токеПринципиальная схема возможного варианта одновальной турбоэлектрической установки на переменном токе, показанная в качестве примера на рис. 14.5, имеет две турбины Т1 и Т2 с регуляторами Р1 и Р2, дистанционно связанными с постом управления ПУ, с которого осуществляется плавное изменение частоты вращения гребного синхрон-

ного двигателя Д и винта В.

Рис. 14.5. Принципиальная одновальная ТГЭУ на переменном токе