Электроугольные изделия что это

Большая Энциклопедия Нефти и Газа

Электроугольное изделие

Электроугольные изделия ( табл. 3) изготовляют из чистых углеродистых материалов, графита или в композиции ( смеси) с различными металлическими порошками или другими компонентами. [1]

Электроугольные изделия ( табл. 3) изготовляют из чистых углеродистых материалов, графита или в композиции ( смеси) с различными металлическими порошками или другими компонентами. [3]

Электроугольные изделия ( осветительные, элементные, сварочные и др. угли) имеют небольшие размеры по сечению и длине. В связи с этим конструкция их значительно проще, чем у электродных прессов, потому что многие вспомогательные операции не требуют специальных гидравлических приводов. [6]

Электроугольные изделия хранят в упакованном виде на стеллажах с гнездами но маркам, размерам и сортам при относительной влажности возуха до 80 %, при температуре от 5 до 30 С. Угольные щетки, снятые с хранящихся электромашин, укладывают отдельно. [7]

Электроугольными изделиями являются щетки для электрических машин, электроды для дуговых печей, контактные детали и другие изделия. [9]

Для электроугольных изделий характерно использование в качестве основного сырья сажи и металлических порошков. В производстве электродных изделий и конструкционных графитов эти, виды сырья не используются. [11]

Пропитка электроугольных изделий производится в автоклавах, которые являются сосудами, работающими под давлением. [12]

Сырьем для электроугольных изделий служат сажа, графит или антрацит. В качестве связующего материала применяется каменноугольная смола, При высоких температурах обжига электроугольных изделий протекает процесс перехода углерода в форму графита, называемый графитированием. [15]

Описать технологию получения, виды и область применения электроугольных материалов

1. Описать технологию получения, виды и область применения электроугольных материалов.

В качестве сырья для производства электроугольных изделий можно использовать сажу, графит или антрацит. Для получения стержневых электродов измельченная масса со связующим, в качестве которого используется каменноугольная смола, а иногда и жидкое стекло, продавливается сквозь мундштук. Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. Режим обжига определяет форму, в которой углерод будет находиться в изделии. При высоких температурах достигается искусственный перевод углерода в форму графита, вследствие чего такой процесс носит название графитирования.

Производство электрощёток включает в себя обжиг обычных щеток для электрических машин ведут при температуре около 800 °С; графитированные щетки нагревают при обжиге до 2200 °С. Щетки служат для образования скользящего контакта между неподвижной и вращающейся частями электрической машины, т. е. для подвода (или отвода) тока к коллектору или контактным кольцам и, кроме того, осуществляют коммутацию переменной э. д.с., индуктированной в обмотке якоря.

Щетки применяют на коллекторах электромашин постоянного и переменного тока, в тяговых электродвигателях с добавочными полюсами, в крановых двигателях, двигателях для подъемников, прокатных станов, компрессоров в шахтных и рудничных моторах, на одноякорных преобразователях, а также на многих других генераторах и двигателях постоянного и переменного тока асинхронных и синхронных.

Угольные электроды термического назначения служат:

1)в качестве нагревательных элементов электрических печей, где они выполняют роль резисторов;

2)в качестве проводника электроэнергии к нагревательному элементу, состоящему из угольной крупки в печах сопротивлений.

Электроды применяют в производстве ферросплавов, электростали, карбида кальция, абразивных материалов для шлифования, электролизе алюминия, электросварке.

Угольные электроды, работа которых будет протекать при высоких температурах, обжигаются также при очень высокой температуре, вплоть до 3000 °С. Угольные электроды, как и другие угольные изделия, имеют отрицательный температурный коэффициент удельного сопротивления.

Для освещения в качестве электродов вольтовой дуги употребляют специальные сорта углей. Различают угли для постоянного и переменного токов. Положительный электрод для постоянного тока обычно применяют с фитилем, диаметр его больше диаметра отрицательного угля в 1,5-2 раза потому, что накаливается он сильнее. В случае одинаковых диаметров он сгорел бы скорее.

Осветительные угли подразделяются на: прожекторные, кинопроекционные, для постоянного тока, переменного тока, киносъемочные и различных марок. Угли изготовляются в виде стержней диаметром от 5 до 30 мм, длиной от 120 до 450 мм.

Угли для гальванических элементов применяют в качестве положительного полюса гальванических элементов в виде пластин в цилиндре различных размеров.

2. Нарисовать диаграмму состояния сплавов железа с углеродом, пояснить практическое значение и провести сравнение свойств сплавов с содержанием углерода 0,4% и 2,5%

Диаграмма состояния железо-цементит имеет большое практическое значение. Ее применяют для определения тепловых режимов термической обработки и горячей обработки давлением (ковка, горячая штамповка, прокатка) железоуглеродистых сплавов. Ее используют также в литейном производстве для определения температуры плавления, чтo необходимо для назначения режима заливки жидкого железоуглеродистого сплава в литейные формы.

Сплав с содержанием углерода 0,4% называется доэвтектоидной сталью. Структура доэвтектоидной стали при комнатной температуре после медленного охлаждения состоит из Феррита и Перлита (эвтектоидной смеси Феррита и Цементита). Данный сплав имеет высокую пластичность и относительно низкую прочность (после отжига).

Сплав с содержанием углерода 2,5% называется доэвтектическим чугуном. Структура данного сплава при комнатной температуре после медленного охлаждения состоит из Перлита, Цементита вторичного и превращенного Ледебурита. Данный сплав имеет высокую прочность и относительно низкую пластичность.

3. Сущность диффузионной металлизации сталей. Методы диффузионной металлизации и цели.

Различают следующие методы металлизации:

· При диффузионной металлизации в твердой среде металлизатором является сплав железа с алюминием, хромом, кремнием, бором и т. п. (ферросплавы) с добавлением хлористого аммония. Хлористый аммоний при нагреве диссоциирует с выделением хлористого водорода, который, взаимодействуя с насыщающим металлом, образует летучее соединение хлора с металлом. Хлориды металлов при контакте с железом диссоциируют с образованием атомарного насыщающего металла, который диффундирует вглубь, образуя с железом твердые растворы замещения.

Электроугольные изделия

Описание: К электроугольным изделиям применяемым в электротехнике и технике связи относятся: электрические щётки для коллекторов электромашин электроугли применяемые в лампах и электропечах электроды в гальванических элементах угольные мембраны угольные порошки используют в микрофонах для создания сопротивления изменяющегося от звукового давления. Из угля делают высокоомные резисторы разрядники для телефонных сетей; угольные изделия применяют в электровакуумной технике. В качестве сырья для производства электроугольных изделий.

Дата добавления: 2014-07-08

Размер файла: 37.65 KB

Работу скачали: 31 чел.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Электрощётки. Обжиг обычных щеток для электрических машин ведут при температуре около 800 °С ; графи тированные щетки нагревают при обжиге до 2200 °С.

Щетки служат для образования скользящего контакта между неподвижной и вращающейся частями электрической машины, т. е. для подвода ( или отвода ) тока к коллектору или контактным кольцам и, кроме того, осуществляют коммутацию переменной э.д.с., индуктированной в обмотке якоря. При работе на кольцах щетки осуществляют только подвод и отвод тока без коммутации.

Щётки общего назначения подразделяют на четыре группы:

Угольно-графитные марок Т2 ; УГ2.

На величину P k оказывают влияние следующие факторы:

Материал коллектора или кольца.

Плотность тока в контактной поверхности.

Род тока и направление его при постоянном токе.

Температура контактной поверхности.

Линейная скорость движения коллектора или кольца.

Величина удельного сопротивления щеток, ом мм 2 /м

В зависимости от свойств щеток определяют и область их применения.

Щетки применяют на коллекторах электромашин постоянного и переменного тока, в тяговых электродвигателях с добавочными полюсами, в крановых двигателях, двигателях для подъемников, прокатных станов, компрессоров в шахтных и рудничных моторах, на одноякорных преобразователях, а также на многих других генераторах и двигателях постоянного и переменного тока асинхронных и синхронных.

Угольные электроды термического назначения служат:

1 ) в качестве нагревательных элементов электрических печей, где они выполняют роль резисторов ;

)в качестве проводника электроэнергии к нагревательному элементу, состоящему из угольной крупки в печах сопротивлений.

Электроды применяют в производстве ферросплавов, электростали, карбида кальция, абразивных материалов для шлифования, электролизе алюминия, электросварке.

Угольные электроды, работа которых будет протекать при высоких температурах, обжигаются также при очень высокой температуре, вплоть до 3000 °С. Угольные электроды, как и другие угольные изделия, имеют отрицательный температурный коэффициент удельного сопротивления.

Удельное сопротивление, ом мм 2 /м

Осветительные угли подразделяются на: прожекторные, кинопроекционные, для постоянного тока, переменного тока, киносъемочные и различных марок. Угли изготовляются в виде стержней диаметром от 5 до 30 мм, длиной от 120 до 450 мм.

Угли для гальванических элементов. Эти угли применяют в качестве положительного полюса гальванических элементов в виде пластин в цилиндре различных размеров.

Удельное электрическое сопротивление элементарных углей находится в пределах от 50 до 60ом мм 2 /м. Твердость по Шору не ниже 40.

Зависимость сопротивления регулировочного угольного резистора от давления

Давление, кГ Сопротивление, ом

Сырьем для порошков служит антрацит, который дробится на куски от 5 мм и мельче, просеивается через сито в 80 меш, обжигается в печах при температуре 900-1000°С ( марка ЦБ ) и при 1480°С ( марка МБ ) и затем еще раз просеивается через сито в 45 меш. Удельное сопротивление этих порошков 40-700 ом см.

Угольная крупка изготовляется трех марок, отличающихся друг от друга размером зерен:

Марка УК-1 имеет размер зерна 0,5/1,5 ; УК-2-1,4/3,0 ; УК-3-2,9/6,0.

Применяют в электрических печах в качестве нагревательного элемента. Производят из брака малозольных углей, которые дробят и просеивают через сита.

Содержание золы нормируется только для марок:

Природный графит представляет собой одну из модификаций чистого углерода слоистой структуры с большой анизотропией как электрических, так и механических свойств. Следует отметить, что чистый углерод в модификации алмаза представляет собой диэлектрик с весьма высоким удельным сопротивлением.

Сажи представляют собой мелкодисперсный углерод. Лаки, в состав которых в качестве пигмента введена сажа, обладают малым удельным сопротивлением и могут быть использованы для выравнивания электрического поля в электрических машинах высокого напряжения.

Схема реакции пиролиза углеводородов общего состава С m H n :

Особенностью структуры пиролитического углерода является отсутствие строгой периодичности в расположении слоев ( в отличие от графита ) при сохранении их параллельности.

Припои представляют собой специальные сплавы, применяемые при пайке. Пайка осуществляется или с целью создания механически прочного ( иногда герметичного ) шва, или с целью получения постоянного электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагреваются. Так как припой имеет температуру плавления значительно меньшую, чем у соединяемых металлов, то он плавится, в то время как спаиваемые металлы остаются твердыми. На границе соприкосновения расплавленного припоя и твердого металла происходят сложные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом припой диффундирует в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Существуют также мягкие припои с добавками алюминия, серебра. Еще более легкоплавки припои, в состав которых входят висмут и кадмий. Они применяются там, где требуется пониженная температура пайки ; механическая прочность их очень незначительна. Висмутовые припои обладают большой хрупкостью.

Содержание материала

РАЗДЕЛ ПЯТЫЙ ЭЛЕКТРОУГОЛЬНЫЕ ИЗДЕЛИЯ, ПРИПОИ И КЛЕИ

ГЛАВА XVI.

ЭЛЕКТРОУГОЛЬНЫЕ ИЗДЕЛИЯ

§ 91. Электроугольные материалы и изделия

К электроугольным изделиям относятся щетки для электрических машин, электроды для электрических печей, контактные детали, высокоомные угольные сопротивления и некоторые другие изделия.

Электроугольные изделия изготовляют из смеси углеродистых материалов. К углеродистым материалам относятся; природный графит, нефтяной и пековый кокс, сажа, антрацит и древесный уголь. Кроме углеродистых материалов, в исходный состав некоторых электроугольных изделий входят металлические порошки: медный, свинцовый, оловянный и др. Металлические порошки применяют для изготовления металлографитных электрощеток и контактных деталей, предназначенных для работы при больших плотностях тока.

Кроме перечисленных порошкообразных материалов, в производстве электроугольных изделий применяют также связующие и пластифицирующие вещества — каменноугольные смолы и пеки. Каменноугольные смолы представляют собой жидкости, а нефтяные и каменноугольные пеки являются твердыми материалами, размягчающимися при температурах 50—140° С. Пеки очень похожи на битумы. В качестве связующих веществ применяют и синтетические смолы (бакелитовые, кремнийорганические и др.). Синтетические и каменноугольные смолы и пеки применяют также для пропитки готовых электроугольных изделий с целью повышения их плотности, механической прочности и уменьшения коэффициентов трения (у электрощеток и контактных деталей). В качестве пропиточных составов могут применяться воскообразные вещества (парафин, церезин) п металлы (олово, свинец и др.).

Все углеродистые материалы (за исключением графита и сажи) подвергают прокаливанию при температуре 1200—1300° С. Цель предварительного прокаливания — удалить из углеродистых материалов влагу, летучие вещества и тем самым уменьшить объемную усадку электроугольных изделий. Затем прокаленные углеродистые материалы измельчают в дробилках до порошкообразного состояния. В исходных порошках размер частиц колеблется от нескольких микрон до 1 мм.

Взятые в определенном соотношении исходные порошкообразные материалы (углеродистые и металлические) тщательно смешивают друг с другом в смесителях. Затем в смесь вводят связующие вещества (смолы, пеки), которые смешивают с порошкообразными материалами при температуре 110—230° С, пропуская их через специальные смесители.

Полученную после смешивания исходную электроугольную массу сушат, а затем выгружают из смесителя и после остывания до комнатной температуры размалывают и просеивают через сито. В результате этого получают прессовочный порошок (пресс-порошок). Электроугольные порошкообразные массы без связующего (сухие смеси) просеивают и сразу получают пресс-порошок. Из пресс-порошка изготовляют прессованием в стальных разъемных пресс-формах различные электроугольные изделия или заготовки (блоки), из которых механической обработкой (распиливанием и шлифованием) получают электрощетки и другие изделия.

Прессование электроугольных изделий производится при комнатной температуре или при 180—210° С (в зависимости от взятого связующего). В случае связующего, размягчающегося или полимеризующегося при повышенных температурах, прессование электроугольных изделий производится также при повышенных температурах. Прессуют электроугольные изделия при удельных давлениях от 1000 до 3000 кГ/см2.

Изготовление изделий, с большой линейной протяженностью (электроосветительные угли, блоки и др.) производят методом выдавливания нагретой пластичной исходной массы через стальной мундштук винтового пресса.

Полученные электроугольные изделия или их заготовки (блоки) подвергают высокотемпературной обработке — обжигу в специальных печах. Обжиг производится в интервале температур от комнатной до 1000—1300°С — в зависимости от состава исходной массы и получаемых электроугольных изделий.

В процессе обжига происходит спекание — соединение частиц исходных материалов и цементация их коксом, образующимся из связующих органических веществ.

В результате обжига электроугольные изделия приобретают механическую прочность и способность к механической обработке. При этом уменьшается величина их удельного электрического сопротивления. Электроугольные изделия, содержащие сажу, кокс и другие неграфитовые компоненты, после обжига подвергают дополнительной термической обработке (при 2400—2800° С), называемой графитизацией. При этом неграфитовые компоненты в изделиях превращаются в графит, а большинство примесей испаряется. В результате графитизации электрощетки (группы ЭГ) и другие изделия приобретают некоторую мягкость, уменьшается коэффициент трения и резко снижается удельное электрическое сопротивление изделий.

Полученные после графитизации и механической обработки (резка, шлифование) электроугольных изделия обладают значительной пористостью (до 30%). Поэтому их подвергают пропитке расплавленными пенами, лаками (бакелитовый и др.) или воскообразными веществами, а п некоторых случаях и расплавленными металлами (олово, свиней и др.). Перед пропиткой электроугольные изделия сушат, чтобы удалить из них влагу.

Пропитка электроугольных изделий производится при температурах 80—200° С и выше, когда пропитывающее вещество находится в жидком состоянии. Пропитка имеет целью устранить пористость и уменьшить гигроскопичность электроугольных изделий, а иногда ввести в них смазочные вещества (воскообразные). Пропитка электроугольных изделий металлами резко увеличивает их механическую прочность и повышает их проводимость.

Пропитанные и некоторые непропитанные электроугольные изделия (электрощетки и др.) подвергают механической обработке для придания им окончательной формы и чистоты поверхности. Заготовки (блоки) электрощеток и других изделий разрезают на мелкие части с помощью фрез или тонких карборундовых кругов на специальных станках. Затем в изделиях сверлят отверстия под гибкие соединительные провода.

Некоторые типы электрощеток и осветительных углей после механической обработки подвергают омеднению. Для этого часть их поверхности покрывают тонким слоем меди для создания надежного электрического контакта между телом электрощетки и щеткодержателем в электрической машине. Омеднение изделий производится гальваническим методом. Образующийся на изделиях слой меди имеет толщину 10—15 мкм.

Гибкие (многопроволочные) провода крепятся в теле электрощетки развальцовкой, конопаткой, пайкой или запрессовкой. Лучшим способом является конопатка, при которой достигается наилучший контакт между токопроводящим проводом и электрощеткой.

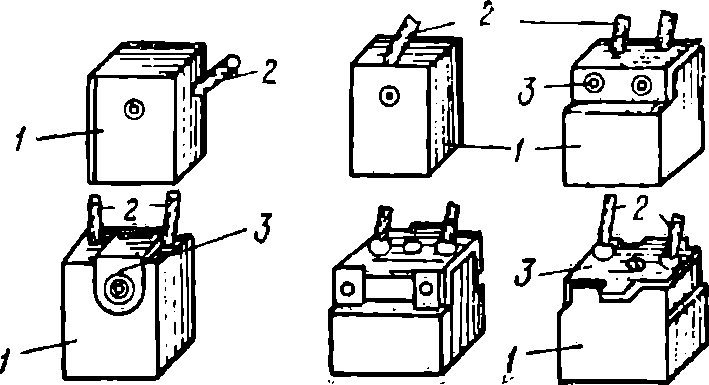

Рис. 178. Основные конструкции щеток с арматурой и токоподводящими проводами:

1 — тело щетки, 2 — токоподводящие провода, 3 — крепящие детали

У готовых электрощеток Проверяют размеры, твердость, механическую прочность, удельное электрическое сопротивление, падение напряжения между щеткой и коллектором, коэффициент трения, переходное сопротивление между токоподводящим проводом и электрощеткой и другие характеристики.

На рис. 178 показаны основные конструкции электрощеток.

§ 92. Основные свойства электроугольных изделий

Из электроугольных изделий наибольшее применение имеют электрощетки, которые чаще всего называют просто щетками.

Применяемые в настоящее время угольные электрощетки делятся на четыре основные группы: графитные, угольно-графитные, металло-графитные и электрографитированные.

Графитные щетки (марки Г-3 и Г-20) изготовляют из натурального графита без применения и с применением связующих. Графитные щетки, получаемые без связующего, после прессования не подвергают спеканию (обжигу). При применении связующих веществ (смолы) отпрессованные графитные щетки спекаются при температуре 1000—1100° С. В высокоомные графитные щетки вводится резольная смола, и после прессования они спекаются при температуре 200—400° С.

Графитные щетки обладают мягкостью и при работе вызывают незначительный шум. Они могут применяться при окружных скоростях коллектора или колец от 12 до 25 м/сек, а натурально-графитные до 70 м/сек. Удельное электрическое сопротивление графитных щеток колеблется в пределах от 10 до 45 ом-мм2/м, а у высокоомных от 200 до 1000 ом-мм2/м.

Высокоомные графитные щетки применяются в машинах высокого напряжения. Остальные сорта графитных щеток находят применение главным образом в быстроходных машинах постоянного и переменного тока (турбогенераторы и асинхронные электродвигатели). Графитные щетки обладают очень хорошими антифрикционными свойствами.

Допустимая плотность тока для всех графитных щеток (за исключением высокоомных) 7—12 а/см2, для высокоомных 5-7 а/см2. Удельное нажатие 200—250 г/см2.

Угольно-графитные щетки (марки Т2 и др.) изготовляют из графита с введением других углеродистых материалов (сажа, кокс) и связующих веществ (смолы, пеки). После прессования исходной смеси щетки (или их блоки) подвергаются спеканию при температуре 1000—1200° С. Полученные щетки омедняются в электролитической ванне.

Угольно-графитные щетки имеют повышенную твердость и механическую прочность. Они обладают некоторой абразивностью, т. е. могут сами очищать окисные пленки на коллекторах и кольцах, подверженных загрязнению (тяговые электродвигатели и др.). Эти щетки могут применяться при окружных скоростях коллектора или колец от 10 до 15 м/сек. Удельное электрическое сопротивление щеток равно 40—60 ом-мм2/м, а допускаемая плотность тока 6—8 а/см2. Удельное нажатие 250 г/см2.

Угольно-графитные щетки средней твердости находят применение в генераторах и электродвигателях небольшой и средней мощности. Щетки с повышенной твердостью применяют в электрических машинах с толчкообразной нагрузкой.

Металло-графитные щетки (марки М-1, М-3, М-6, М20, МГ6, МГС-5 и др.) изготовляют из порошков графита и меди. В некоторые из них вводят еще порошки свинца (МГС5), олова и серебра. В щетках с большой допустимой плотностью тока содержание меди доходит до 80—90%. Этим достигается уменьшение величины удельного электрического сопротивления щеток и малое падение напряжения.

Металло-графитные щетки изготовляют прессованием порошкообразных смесей графита и металлов со связующими или без них.

Отпрессованные щетки и блоки щеток спекаются в печах при температуре 700—1000° С.

Эта группа щеток отличается малым удельным сопротивлением 1—-6 ом-мм2/м, а у некоторых даже 0,03—0,25 ом-мм2/м. У щеток этой группы с пониженным содержанием меди (меньше 50%) удельное электрическое сопротивление достигает значений 5-12 ом-мм2/м (М-3). Допустимая плотность тока для щеток этой группы лежит в пределах от 12 до 25 а/см2. Удельное нажатие 180—230 г/см2.

Металло-графитные щетки применяют при окружных скоростях от 20 до 35 м/сек в автомобильных и авиационных генераторах и электродвигателях, а также в синхронных машинах и в тяговых машинах с пониженным напряжением, но при больших значениях силы тока.

Электрографитированные щетки (марки ЭГ-2а, ЭГ4, ЭГ8, ЭГ74 и др.) изготовляют из порошков графита и других углеродистых материалов (кокс, сажа) с введением связующих. После прессования и обжига (спекания) изделия поступают в электрические печи для графитизации. Процесс графитизации протекает при температуре 2500—2600° С. При этом углерод исходных материалов переводится в графит. Обогащение щеток графитом приводит к повышению их механической прочности, а также к снижению удельного электрического сопротивления и абразивности.

Электрографитированные щетки хорошо переносят толчкообразное изменение нагрузки и могут работать при больших скоростях — 40—60 м/сек.

Удельное электрическое сопротивление щеток этой группы равно 9—70 ом-мм2/м. Они применяются в электрических машинах средней и большой мощности, в машинах с изменяющейся нагрузкой и тяжелыми условиями коммутации тока (ЭГ14), в тяговых электродвигателях и в быстроходных электрических машинах со стальными кольцами (ЭГ74). Группа электрографитированных щеток имеет самую большую область применения в электротехнике.

Из других электроугольных изделий следует отметить электроды для дуговых печей и электролизных ванн, сварочные электроды, аноды для ртутных выпрямителей, электроугольные контакты и контактные детали для подвижных токосъемных устройств, электровозов, троллейбусов и т. п.

Электроугольные электроды очень стойки к электрической дуге. Они не горят, не плавятся и очень медленно окисляются при температуре дуги около 3800° С.

Технология производства перечисленных изделий в основном не отличается от технологии изготовления щеток. Удельное электрическое сопротивление электродов находится в пределах 9—14 ом-мм2/м и 42—55 ом-мм’2/м (угольно-графитные).

Электроугольные контакты изготовляют из медно-графитных и серебряно-графитных электроугольных масс. Эти изделия отличаются малым удельным сопротивлением 0,02—0,05 ом-мм2/м и тем, что они не свариваются друг с другом и с металлическими контактами в процессе работы.

Контактные электроугольные детали изготовляют прессованием или выдавливанием через мундштук. Для повышения сопротивления истиранию готовые (спеченные) контактные изделия пропитывают свинцово-оловянистыми сплавами и другими металлами.

Кроме рассмотренных, существует целый ряд других видов электроугольных изделий (электроосветительные угли, микрофонные порошки, подшипники скольжения и др.).