как контролируют форму и размеры сварных швов

Как контролируют форму и размеры сварных швов

Методы контроля качества

Welded joints. Quality control methods

Дата введения 01.01.81

Постановлением Государственного комитета СССР по стандартам от 2 августа 1979 г. N 2930 срок действия установлен с 01.01.81

Ограничение срока действия снято постановлением Госстандарта России от 21.10.92 N 1434

ПЕРЕИЗДАНИЕ. Май 2002 г.

1. Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521-74.

Стандарт соответствует рекомендациям СЭВ по стандартизации PC 5246-73*, PC 4099-73, PC 789-67 и международному стандарту ИСО 2437-72.

2. Применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию.

Методы контроля должны соответствовать приведенным в таблице и указываться в технической (конструкторско-технологической) документации на конструкцию.

3. Допустимость применения не установленных в настоящем стандарте методов должна быть предусмотрена в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Контроль качества сварных соединений

Безопасность и надежность эксплуатации сооружений и оборудования невозможна без качественного выполнения сварочных работ при стыковке отдельных элементов. Для этого необходим надлежащий контроль качества сварных соединений, проводимый разными методами, с учетом требований ГОСТ, действующих стандартов, технических условий и другой нормативной документации.

Методика контроля

Качество сварных швов проверяют обученные и аттестованные специалисты, получившие квалификацию экспертов по соответствующей методике контроля. На строительных объектах и предприятиях, нуждающихся в регулярной проверке состояния сварных соединений металлоконструкций или оказывающих подобные услуги в качестве подрядчика, созданы подразделения, ответственные за выполнение указанных работ. Применяемые методы контроля сварных соединений делят на две группы: разрушающие и неразрушающие. В большинстве случаев применяют методики, не предполагающие разрушения соединений.

Разрушающие виды контроля сварных соединений актуальны в таких случаях:

Контроль проводят с применением специализированного оборудования, работа с которым требует от персонала соответствующих квалификационных знаний и навыков. Приборы подвергают периодической поверке на соблюдение установленных допусков погрешностей, согласно действующим законодательным нормам.

Визуальный и измерительный контроль

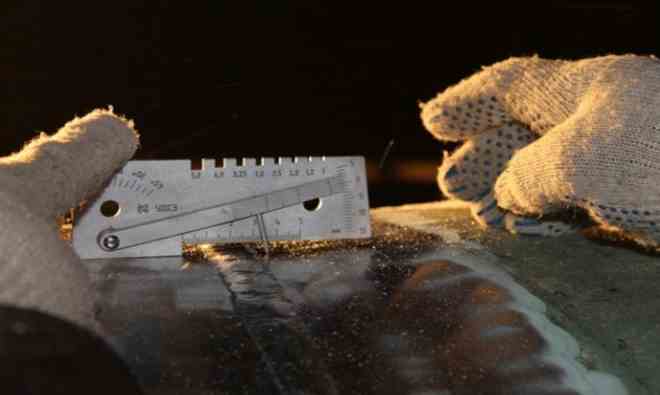

Для проведения визуального и измерительного контроля не нужно применять специальное оборудование. Достаточно контроля, проведенного экспертом, с использованием элементарных измерительных средств (штангенциркуля, шаблонов, рулетки, щупов, линейки, угольника, лупы и люксметра).

Специалист, осматривающий сварной шов, должен исключить следующие дефекты:

О присутствии внутренних дефектов можно судить, исходя из характерных внешних признаков. Выявленные дефектные участки измеряют, чтобы проверить соответствие их размеров разрешенным допускам по нормативам. Дополнительно определяют высоту и ширину валика сварного шва. При визуальном осмотре невозможно обеспечить полную объективность. Результаты зависят от зоркости и квалификации эксперта, его опыта и знаний. Отдельные детали можно рассмотреть через лупу. Специалисты также используют компактные фонари, чтобы подсветить необходимые места. Выявленные дефекты отмечают, для их последующего устранения. Если качество некоторых участков вызывает сомнение, требуется дополнительная проверка другими методами контроля.

Капиллярный метод

Эта методика основана на способности некоторых жидких сред проникать внутрь металла сквозь мельчайшие поры, недоступные невооруженному глазу. Работы выполняют с использованием расходных материалов – краски или мела. Этими веществами обрабатывают поверхность, чтобы повысить визуализацию. В применяемую жидкость вводят дополнительные компоненты, окрашивающие состав. Производят вещества для капиллярной методики контроля (пенетранты), обладающие люминесцентными качествами. При попадании света на такой состав, многократно увеличивается яркость отраженного светового потока. Методику можно использовать для проверки качества сварочных швов любых металлов. Результаты оценивают по характеру рисунка после нанесения пенетранта. Чем сильнее окрашена поверхность металла, тем хуже выполнена сварка. Данный метод чаще применяют для проверки материалов, чувствительных к температурным перепадам, за счет большой линейной усадки в процессе остывания.

Проверка герметичности сварных швов

Герметичность сварных швов важна, если речь идет о сосудах, работающих под большим давлением, трубопроводах или гидросистемах. Данная методика получила многочисленные названия.

Этот способ контроля называют:

Предусмотрено разделение метода на два вида: пневматический и гидравлический, в зависимости от характера среды, применяемой в ходе проверки. Но в обеих разновидностях применяют единую методику, сходную с капиллярным способом контроля. Разница в том, что в данном случае проверка сварочных швов проводится при подаче газовой или жидкостной смеси под давлением.

Пневматический способ

При данном способе в проверяемую область нагнетают сжатый газ или воздух. На поверхность шва наносят мыльный раствор, с образованием пленки. Раствор приготавливают, при соотношении мыла к воде в пропорции 1 к 4. На несплошности в шве указывают вздувшиеся пузыри.

Предусмотрено применение следующих разновидностей пневматического способа:

Если контрольную операцию проводят на морозе, воду заменяют спиртовым раствором, с незамерзающими свойствами. В качестве газовой среды возможно использование аммиака. Перед испытаниями, участок оборачивают бумагой. На дефекты укажут проступившие красные пятна.

Гидравлический способ

Особенности гидравлического метода основаны на способности жидкой среды создавать давление. Сварной элемент погружают в масло или воду, выдерживая определенный промежуток времени. В процессе погружения, жидкость впитывается через поры внутрь вещества. По ее выделениям, после извлечения детали из раствора, можно определить присутствие внутренних пустот, предварительно обстучав поверхность молотком. Для диагностирования емкостей или трубопроводов, коммуникации наполняют жидкостью под давлением. Методика очень проста, но эффективна. При выявлении дефектных мест, соответствующие участки нужно переварить. Затем проводят повторную проверку.

Магнитная дефектоскопия

Принцип магнитной дефектоскопии – использование способности металла намагничиваться, при воздействии магнитного поля. Учитывая свойства материалов, данный метод контроля сварных швов не подходит для немагнитных сплавов медных, цинковых, латунных и прочих.

Особенности проведения магнитной дефектоскопии:

Этот метод проверки эффективен для выявления самых незначительных дефектов. Единственный минус – невозможность идентификации проблемного места, если трещина направлена вдоль силовых линий магнитного поля.

Ультразвуковая дефектоскопия

Ультразвуком можно выявить признаки неоднородной структуры сваренного металла в шве. При наличии пустот, направление прохождения волн изменяется, и созданное излучение не доходит до контрольного прибора. Измеряя полученное отклонение, определяют присутствие и характер дефекта. В зависимости от вида нарушения, фиксируют определенные искажения ультразвукового потока. Для идентификации дефекта, результаты сравнивают с контрольными иллюстрациями. Данный метод используют достаточно часто. В отличие от магнитной дефектоскопии, такая проверка сварных соединений применима для цветных сплавов.

Радиационный метод

Проверка сварных швов радиационным методом контроля требует строгого соблюдения мер безопасности, чтобы исключить нанесение вреда здоровью персонала. Данная методика предполагает выполнение рентгеновского снимка сваренного участка. Для диагностики используют рентген-аппарат, конструкция которого незначительно отличается от устройства, применяемого в учреждениях здравоохранения.

Работы выполняют в такой последовательности:

Эта инновационная и прогрессивная методика небезопасна. Для проведения контроля необходимы специальные приборы и расходные материалы. Персонал должен быть обучен работе с оборудованием. Излишне продолжительное пребывание в зоне проведения контроля неблагоприятно отражается на здоровье работника, выполняющего диагностические операции. Выпускают компьютерные приборы, обрабатывающие результаты контроля и выводящие на монитор результаты. Устройство автоматически расшифровывает полученные данные, гарантируя контроль качества сварных швов и соединений с высокой точностью исследования.

Оформление документации

Результаты диагностических операций фиксируют в соответствующем акте или заключениисоставленном экспертом. В документе отражают содержание всех дефектов, приводят детальное описание допущенных нарушений. Форма акта или заключения должна соответствовать требованиям нормативов. Также, бригада дефектоскопистов отмечает результаты контроля в журнале сварки, необходимость ведения которого установлена законодательством для каждого объекта.

Выполненные записи в акте и журнале сопровождают детальными схемами, содержащими эскиз контролируемого соединения с отмеченными дефектами. Это позволяет идентифицировать нарушения, для последующего устранения.

В процессе контроля непосредственно на изделии рядом с каждым дефектом делают соответствующую отметку мелом.

По итогам контроля сварных швов и приемки объекта, формируют комплект документов. Кроме акта и журнала, сюда включают сертификаты на используемые материалы и оборудование, электроды, копии удостоверений сварщиков, экспертов, проводивших исследование качества выполненной сварки. Такие документы – не просто формальность. Надлежащим образом оформленные бумаги тщательно изучают представители государственных контролирующих органов при приемке объектов в эксплуатацию и в случае возможной последующей аварии на принятом объекте. Это позволяет установить причины чрезвычайного происшествия и наказать виновных.

Тщательный контроль качества сварки и сварных соединений особенно важен при изготовлении ответственных металлоконструкций, элементов грузоподъемных кранов, сосудов и трубопроводов, работающих под давлением, другого оборудования повышенной опасности. Поэтому от квалификации и внимательности экспертов во многом зависит дальнейшая безопасность эксплуатации производственных и строительных объектов.

Контроль качества сварных соединений — всё, что вы хотели знать

– необходимая процедура для определения качества металлоконструкции.

Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлоконструкции.

Особенно быстро это произойдет в случае, если металлоконструкция будет находиться под постоянным давлением.

Для контроля качества и проверки соответствия швов ГОСТ существуют специальные процедуры, виды которых (ультразвуковой, визуальных и т.д.) будут подробно освещены в статье.

Основные этапы контроля качества сварочных работ

Контроль качества сварки необходим для подтверждения пригодности изделия к эксплуатации. Именно эта процедура устанавливает соответствие выполненной работы требованиям заказчика.

Факторы, влияющие на качество сварных швов.

Так как указанный процесс является ответственным моментом, следует подробнее остановиться на особенностях его выполнения.

Выделяют следующие этапы контроля:

Пробные соединения делаются тем же оборудованием и такими же материалами, как и в основной работе. Полученные изделия оцениваются посредством визуального осмотра и подвергаются механическим испытаниям. В случае получения качественной детали, сварщик допускается к работе.

Материалы и детали, с которыми предстоит работать, должны быть сертифицированы и соответствовать требованиям технических условий, ГОСТам и СНиПам.

Дефекты сварных швов.

Во время проверки соблюдения последовательности выполняемых действий контролируют:

Проверка швов осуществляется либо посредством визуального осмотра, либо с использованием специализированного оборудования.

1. Виды контроля качества сварных соединений

Часто готовые сварные соединения имеют трещины и другие дефекты, не всегда находящиеся на поверхности шва. Для обнаружения дефектов применяются два метода контроля качества швов — разрушающие и неразрушающие.

Разрушающие методы применяются для определения физических свойств сварного соединения. В основном он применяется при оценке квалификации сварщиков. Иногда они находят применение и на производстве, когда из партии готовых изделий одно или несколько разрушаются, и по результатам их проверки делается заключение обо всей партии.

Неразрушающие методы используются для проверки качества швов без их разрушения. С их помощью можно узнать местоположение дефекта, его размер, характер. Этот способ удобнее всего применять, когда сваркой изготавливают ответственные изделия. Группа неразрушающих методов контроля качества включает в себя:

Внешний осмотр

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

2. Визуальный метод

Это наиболее общий вид проверки. Он включает в себя проверку размеров, формы, местоположения шва. С его помощью обнаруживаются такие дефекты, как выходящие на поверхность трещины, неметаллические включения, подрезы, непровары. Этот метод можно применять только после полного удаления шлака с поверхности шва.

Для проверки формы шва применяются шаблоны. У качественного сварного шва усиление должно совпасть с определенным шаблоном.

Также для проверки применяются увеличительные стекла, миниатюрные телекамеры, нутромеры и линейки.

Каждый сварной шов должен быть проверен сварщиком. Хороший сварщик сразу обнаружит внешние дефекты и впоследствии устранит их.

Методы неразрушающего контроля

На данный момент различают следующие неразрушающие методы:

Внешний осмотр

Любой контроль качества сварных соединений начинается с простого внешнего осмотра. Этого бывает достаточно, чтобы определить как наружные, так и внутренние пробелы, плюс отсутствует необходимость использовать оборудование неразрушающего контроля. Например, разная высота шва может свидетельствовать о непроварах в различных участках. Перед осмотром швы отчищаются от технологичных загрязнений, а именно – шлака, окалин и брызг металла.

Визуальный осмотр сварного шва

Чтобы мелкие недочеты стали виднее, проводится обработка поверхности спиртовым раствором, а затем 10%-ным раствором азотной кислоты. После данной процедуры поверхность приобретет матовость и покажет поры и трещины.

Главное, не забыть очистить кислоту спиртом после дефектовки шва.

Осмотр – это основной способ выявить геометрические отклонения, такие как – поры, трещины, наплывы, подрезы. Более качественно провести данный пункт испытания можно с помощью дополнительных приборов.

Для этого лучше всего использовать лупу, а также более качественное освещение, желательно с мобильным источником света. Увеличительное стекло позволит обнаружить скрытые для глаза трещины и поры, а также проследить их путь. Для контроля ширины валиков, можно использовать измерительные приборы, вроде линейки или штангенциркуля.

Инструменты для визуально-измерительного контроля

Радиационная дефектоскопия

Радиографический метод контроля сварных соединений существует в двух вариациях:

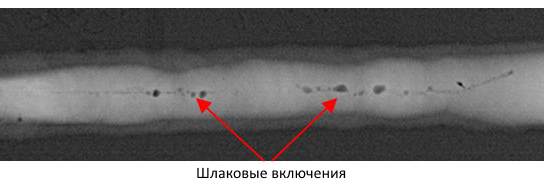

Простейший из представленных способ выявить погрешности сварного шва – просветить изделие рентгеновскими лучами. Они обладают свойством проникать сквозь металлические предметы, действуя при этом на фотопленку. Таким образом, полученный снимок – прямая карта большей части дефектов. С помощью проникающих лучей выявляют – шлаковые включения, газовые поры, смещения кромок, прожоги и другие пробелы.

Включения шлака на рентгеновском снимке

Перед началом работ, исследуемый участок и близ лежащая плоскость должны быть должным образом очищены. Для этого снимают шлак, брызги, окалины и другие изъяны. Также перед просвечиванием в обязательном порядке проводится осмотр и при выявлении некачественных участки должны устранятся.

Начинать просвечивание при наличии внешних дефектов – запрещено, так как процедура предназначена для диагностики и выявления скрытых дефектов.

При обнаружении погрешностей, решение о допуске или переделке конкретной детали лежит на нормативной документации. Именно установленные правила и инструкции позволяют определить вхождение погрешностей в установленные для данного изделия нормы.

Для проведения процедуры рентгеновскую трубку располагают так, чтобы пучок попадал на шов под прямым углом. На другой стороне изделия расположена кассета с рентгеновской пленкой. Так как существующие дефекты меньше влияют на проницаемость рентгеновских лучей, то они будут видны как более темные участки на пленке. Рентгенографическое испытание длится в зависимости от – качества пленки, толщины и фокуса. После пленка проявляется и можно увидеть результат сваривания.

При радиографическом контроле не выявляют:

Гамма – излучение по принципу работы практически не отличается от рентгеновского. Это радиоактивные лучи, способные проникать сквозь металл и реагирующие на его неравномерность. В такой способ инспектирую от 10 до 25% всех швов, если конструкция – ответственная, то все швы.

В качестве источника излучения используют различные химические элементы, подходящие под определенные металлы:

Со снижением проникаемости снижается вид сплавов и их толщина, но при этом среднее качество изображения остается и позволяет определить основные дефекты.

Портативный рентгеновский аппарат МАРТ-250

В отличие от рентгеновского, гамма-лучи имеют ряд преимуществ:

Важно! Оба вида излучения чрезвычайно опасны для человека. Именно поэтому допуск к работам может быть только у специально обученных сотрудников, одетых в полный комплект защитной экипировки. Защищенным должно быть и место базирования и работы проникающего оборудования, для этих целей используют свинцовые пластины, экраны и другие средства.

Магнитная дефектоскопия

Такой контроль сварных соединений основывается на свойстве магнитных силовых линий реагировать на изменения в толще металла. Фиксируя подобные отклонения специальными приборами можно с высокой точностью найти погрешности в толще и на верхней части сплавов.

На данный момент существуют три вариации метода:

Порошковый состоит в том, что на поверхность, заходя за стык шва, наносят сухой порошок или эмульсию, затем намагничивают сплав и определяют неточности. Если берется «сухой метод», то в качестве порошка выступает железная окалина или окислы. Намагничивают изделие электромагнитом, соленоидом или подавая ток на изделие. После, слегка постукивая молотком, дают порошку

возможность занять свое положение. Излишки снимаются струей воздуха и затем фиксируются изъяны. Последний шаг – размагничивание.

В мокром методе магнитный порошок смешивают с керосином или специальным маслом. Полученная суспензия наносится на шов, а ее подвижность, рассеивания или скопления порошка – прямые идентификаторы погрешностей.

При индукционном методе все данные фиксируются индукционной катушкой. Специальные приборы – дефектоскопы, фиксируют магнитное рассеивание у металлов толщиной до 25 мм.

Графический заключается в фиксации магнитных потоков на специальной ленте. Она крепится вдоль шва, а затем отклонения определяются на экране электронно-лучевой трубки.

Магнитные методы подходят исключительно для ферромагнитных сплавов, другие металлы таким образом исследовать не получится.

Ультразвуковой метод контроля

Наравне с предыдущим способом, ультразвуковая дефектоскопия дает возможность зафиксировать отклонения, образующиеся при отражении волн от границ сред с различными свойствами.

Ультразвуковой источник посылает сигнал, который при достижении конца сплава отражается. Если на своем пути сигнал встречает дефект, то это отражается на волне, что в свою очередь фиксируется прибором. Различные дефекты имеют свои собственные отражения, поэтому определить природу изъяна достаточно просто.

Из описанных уже методов, данный считают наиболее удобным для использования. Это обусловлено возможностью определить изъян как на поверхности, так и в глубине металла. Также, метод не имеет таких строгих ограничений, как магнитный. Есть ряд металлов с крупным зерном, например чугун, которые не поддаются ультразвуковому исследованию, но для всех других сплавов можно без труда вести контроль качества сварочных работ.

Есть еще один недостаток – сложность расшифровки полученных данных. Увы, дефектоскопы дают пользователю очень специфические данные, которые следует расшифровать. Без предварительной подготовки сделать это практически невозможно, поэтому для работ нужен обученный специалист.

Капиллярная дефектоскопия

Данный способ основан на свойствах жидкостей с малым поверхностным натяжением. Такие жидкости не сбиваются в крупные капли в одном месте и стремятся стечь, но в то же время способны заполнить мельчайшие канавки и отверстия. Подобным образом определяются поверхностные дефекты и в редких случаях сквозные каналы.

На шов наносится специальный раствор, который мгновенно заполняет все канавки, поры и другие мелкие дефекты. Затем осматривая шов можно обнаружить крупные изъяны. Для большего удобства жидкости подкрашивают красителем, добавляют люминесцентные и другие окрашивающие добавки.

Контроль качества сварки на проницаемость

Метод является логическим продолжением капиллярного. Основная идея в том, что используя жидкости со свойствами глубокого проникновения, можно определить сквозные канавы шва.

Для этого берут простой керосин, наносят на одну сторону шва, а на другой фиксируют мокрые пятна, сигнализирующие о сквозных каналах. Из недостатков стоит отметить необходимость тщательно очистки поверхности и соблюдение точности на всех этапах для исключения случайного загрязнения противоположной стороны сварного шва.

Существующие методы контроля

На практике существуют два способа проведения проверки качества для сварных соединений:

К разрушающим методикам проверки качества можно отнести:

Неразрушающий контроль сварных соединений включает:

К неразрушающим методикам выявления дефектов относятся:

При этом, вне зависимости от конечного способа контроля качества полученного соединения сварного шва, проверка обязательно должна включать и учитывать всю совокупность подготовительных, технологических и организационных мероприятий, начиная от качества подготовки поверхности заготовки, вида используемого оборудования и материалов, а также квалификации сварщика, заканчивая непосредственной технологией выполнения сварочных работ.

3. Магнитнопорошковый метод

Магнитнопорошковый метод очень эффективен для обнаружения поверхностных или расположенных близко к поверхности пор и трещин. Он применяется только на материалах, способных намагничиваться. Перед проверкой требуется тщательно очистить поверхность. Используется жидкий аналог магнитного порошка или флюоресцентный магнитный порошок.

Металл подвергается воздействию сильного магнитного поля. На краях трещин и раковин поле концентрируется, что вызывает притягивание порошка. После прекращения действия магнитного поля вокруг каждой трещины или раковины наблюдается концентрация порошка. При применении флюоресцентного порошка для обнаружения концентраций место проверки следует осветить ультрафиолетовым светом.

Так как направление трещин неизвестно, проводят два тестирования. Первый раз линии магнитного поля направляются по возможности перпендикулярно шву, второй раз параллельно.

После обнаружения трещины вскрываются для исправления.

4. Капиллярный метод

Метод применяется для обнаружения поверхностных трещин. Он основан на применении цветных красок. Способ может применяться не только на металле, но и пластмассах, керамике или стекле. Метод не применяется для обнаружения дефектов, не выходящих на поверхность.

Проверка проводится в следующей последовательности:

В качестве проникающей краски может быть использована флюоресцентная краска. Для обнаружения ее проникновения через проявляющую краску применяется ультрафиолетовый свет.

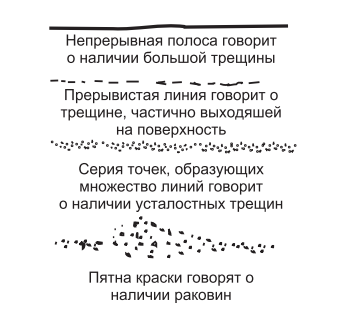

Время выдержки проникающей краски на поверхности может варьироваться от 3 до 60 мин. При комнатной температуре краску рекомендуется держать 3—10 мин. На рис. 1 показана поверхность краски при наличии дефекта сварного шва.

Рис. 1. Поверхность краски при наличии дефекта сварного шва

Магнитная дефектоскопия

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Ультразвуковая дефектоскопия

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.