как называется керамическая шихта расплавленная отлитая в форме стекла и гранулированная

Шихта для стекла

Шихта – это смесь специальных сырьевых материалов, имеющая однородную массу, использующаяся для изготовления стекла.

Шихта для производства стекла

Исходя из количества входящих в смесь элементов, шихта для производства стекла может быть как однокомпонентная, так и включать в себя несколько различных видов материалов.

К примеру, обыкновенное промышленное стекло чаще всего изготавливается из пятикомпонентных шихт.

В качестве сырьевых материалов используют:

Перед производством стекломассы необходимо рассчитать количество сырьевых составляющих. Только так можно получить стекло с точно заданными техническим параметрами.

Сырье для шихты

Сырье является основой шихты, именно от него зависит качество полученного в дальнейшем стекла. Именно поэтому очень важно следить за точностью всех пропорций, и тщательно следить за процессом подготовки сырья.

Если шихта будет неоднородной, то готовое стекло может получиться слишком хрупким, легко поддаваться влиянию различных температур, быть неровным. В качестве сырья в основном используется песок, известняк, мел и доломит.

Для того чтобы стекло соответствовало всем стандартам, необходимо проследить за постоянством состава сырья, за его влажностью и дисперсностью, за точным соблюдением всех пропорций. Сырье должно быть тщательно перемешано, а готовую шихту необходимо правильно хранить и транспортировать. Различные колебания количества компонентов сырья (известняк, доломит, песок) должны соответствовать специальным нормам.

Подготовка и использование шихты

Схематично подготовка шихты осуществляется в несколько этапов:

Зачастую сырье поступает в неподготовленном для изготовления шихты виде. Разные компоненты перед использованием нужно просеять, измельчить или просушить. Это делается для того, чтобы удалить из сырья различные вредные добавки и придать ему форму порошка.

Иногда, впрочем, материалы для сырья поддаются обработке на специальных заводах, которые устанавливаются рядом с местом добычи необходимых компонентов. Таким образом, на стекольные заводы приходит уже полностью готовый к изготовлению шихты материал, остается лишь все смешать.

На этих самых заводах существуют специальные отделения для подготовки компонентов шихты, а также для их смешивания. Каждый сырьевой материал сначала проходит обработку, потом дозируется, и только после этого смешивается со всем остальным.

Загрузка, получение, изготовление шихты

При изготовлении шихты нужно учитывать все необходимые требования. Смесь должна быть однородной, а ее состав соответствовать установленным нормам.

В состав шихты может входить большое количество различных материалов как сыпучих (песок, сульфат, мел, уголь), так и жидких (мазут, топливо, вода).

За дозировками компонентов внимательно следят специалисты. Смешивание сырьевых материалов не занимает много времени (от 1 до 3 минут).

При транспортировке шихты необходимо соблюдать придельную осторожность. Даже малейшие сотрясения могут привести к ее распаду, что в дальнейшем повлияет на качество готового стекла. Долго хранить шихту нельзя, с течением времени она расслаивается и становится непригодной для использования.

Шихта исследования и технологии

Технологии изготовления шихты отличаются. К примеру, одна из них предполагает собой отдельное параллельное взвешивание каждого компонента на отдельных весах, а затем смешивание и запекание в одной емкости.

Можно также использовать другую технику, в которой все материалы взвешиваются на одних весах по очереди, после чего смесь кладется в несколько небольших контейнеров, и только после этого запекается.

Существуют также автоматизированные технологии изготовления стекольной шихты, в которых применяется линейная система работы весов и смесителя.

Шихта для керамического материала

Владельцы патента RU 2563261:

Изобретение относится к машиностроению, в частности к шихте для изготовления керамического материала на основе оксида алюминия, и может быть использовано при изготовлении деталей тепловых агрегатов, например изоляторов для нагревателей печи газостата, устойчивых к воздействию рабочих температур до 1250°С при высоких давлениях рабочего газа и к условиям резкого охлаждения нагретых деталей. Шихта для керамического материала содержит технический глинозем (Al2O3) в качестве основы и добавку, в качестве которой используют циркон, оксид кальция, оксид титана, оксид кремния в виде нанокремнезема при следующем соотношении компонентов в шихте, мас.%: глинозем 91,0-95,5, циркон 3,0-7,0, оксид кальция 1,0-1,25, оксид титана 0,5-0,75, оксид кремния 0,3-1,0 (сверх 100%). Из шихты формуют изделия и обжигают при температуре 1550°С. Фазовый состав полученного материала представлен корундом, окружённым стекловидной фазой, мельчайшими кристаллами ZrO2 и муллита. Изобретение позволяет повысить термостойкость материала при сохранении электроизоляционных свойств. 1 ил., 2 табл., 3 пр.

Изобретение относится к машиностроению, в частности к шихте для изготовления керамического термостойкого электроизоляционного материала на основе оксида алюминия, и может быть использовано при изготовлении деталей тепловых агрегатов, например изоляторов к нагревателям печи газостата, устойчивых к воздействию рабочих температур не менее 1250°С при высоких давлениях рабочего газа и к условиям резкого охлаждения нагретых деталей.

При нагреве в газостате с молибденовой печью с рабочей температурой 1250-1450°С, например, литых лопаток из жаропрочных сплавов, нагретые детали после обжатия можно охлаждать не только вместе с печью при ее отключении, но и за счет впрыска холодного газа (аргон) при высоком рабочем давлении до 200 МПа, что предъявляет повышенные требования к материалу изоляторов молибденового нагревателя (Е.В. Монастырская, О.Г. Оспенникова, В.А. Доклад / Газостатирование отливок из жаропрочных сплавов на основе никеля и алюминия // Литейное производство, 2007, №8, с. 37-38).

В настоящее время, для обеспечения работы молибденового нагревателя в сложных эксплуатационных условиях при наличии вакуума, инертных газов, механотермических и электрических нагрузок, используют изоляторы из материалов, полученных из шихты на основе корунда (с содержанием Al2O3 до 98%) иностранных и отечественных производителей и имеющих высокие механические и электроизоляционные свойства, которые, в основном, удовлетворяют техническим требованиям эксплуатации при медленном охлаждении (например, при выключенном газостате).

Среди российских аналогов известны такие материалы, как:

Из зарубежных аналогов известны керамические материалы, из которых изготавливают электроизоляторы к молибденовому нагревателю. К такому материалу, в частности, относится материал «OMEGATITE» (USA-Canada) с Al2O3 не менее 98% с плотностью 3,70 г/см 3 и прочностью при изгибе 300 МПа (http://www.omega.com).

Наиболее близкой к предложенной шихте является шихта для корундовой керамики (материал «Такор»), содержащая, мас.% технический глинозем марки ГК 93-97 и 3-7 сложной стеклообразующей добавки, полученной по отдельной технологии из смеси 86% талька+14% флюорита (CaFz), при составе талька, мас.%, 66,7 SiO2; 0,51 Al2O3+TiO2; 0,06 Fe2O3; 0,1 СаО; 28,64 MgO; 1,13 Na2O3+K2O (A.M. Черепанов и др. Корундовая керамика с пониженной температурой спекания. Стекло и керамика, №10, 1982, с. 19, 20).

Указанный технический результат достигается тем, что в шихте для керамического материала, содержащей технический глинозем (Al2O3) в качестве основы и добавку, согласно изобретению в качестве добавки используют циркон, оксид кальция, оксид титана, оксид кремния в виде нанокремнезема при следующем соотношении компонентов в шихте, мас.%:

Оксид кальция 1,0-1,25,

Оксид титана 0,5-0,75,

Оксид кремния 0,3-1,0 (сверх 100%).

Указанные признаки являются существенными, так как предложенная шихта позволяет получить материал с высокой термостойкостью при сохранении электроизоляционных свойств (пробивное напряжение); изделия из данного материала могут быть использованы в условиях переменных термических нагрузок, в частности, в печах нагрева, при рабочих температурах 1250-1450°С в течение длительного времени работы, как при медленном, так и ускоренном охлаждении нагретых деталей, например, путем быстрого впрыска холодного газа в рабочую установку сразу же после отключения печи. Высокая термостойкость полученного материала позволит обеспечить в течение длительного времени работы целостность электроизоляторов в таких эксплуатационных условиях.

Глинозем (α-Al2O3 в шихте содержится, в мас.% 90,0-95,5. Использование технического (неметаллургического) глинозема ГК-1 не требует дополнительного обжига перед употреблением: данный глинозем характеризуется высокой дисперсностью и фазовой стабильностью.

Количество каждого компонента определялось опытным путем с целью создания полифазной структуры материала с наличием небольшого количества стеклофазы при ориентировке, прежде всего, на характеристики пористости, термостойкости и прочности получаемых изоляторов с целью их использования в тепловых агрегатах с ускоренным процессом охлаждения.

Указанные значения количества вводимых добавок SiO2, TiO2 и СаО обеспечивает получение материала с достаточной плотностью и прочностью. Введение указанных добавок в большем количестве, чем предложено, вызывает повышенную усадку материала и появление видимых микротрещин. Введение указанных добавок в меньшем количестве, чем предложено, повышает значения пористости при уменьшении значения прочности.

Содержание циркона ZrSiO4 в шихте, мас.%, от 3 до 7 обусловлено получением максимальной термостойкости материала за счет разложения циркона и образования ZrO2, который, располагаясь между кристаллами корунда, повышает термостойкость получаемого материала. Образовавшийся из циркона оксид кремния взаимодействует с Al2O3, образуя муллит, который также способствует увеличению термостойкости. Содержание циркона более 7% приводит к повышению температуры обжига материала.

Оксид кремния используется в виде нанокремнезема с целью активации стеклофазы для спекания материала и повышения его термостойкости за счет дополнительного образования муллита при взаимодействии SiO2 из нанокремнезема с глиноземом. Некоторая часть стеклофазы, образующаяся из нанокремнезема и из разлагаемого циркона, реагирует с оксидом алюминия с образованием сначала эвтектики, а затем муллита. Полифазность полученного материала обусловлена наличием следующих фаз: корунд, окруженный стекловидной фазой, мельчайшие кристаллы ZrO2 между кристаллами корунда и внутри их, муллит. Такая структура керамического материала обеспечивает его высокую термостойкость.

На чертеже изображен схематично испытуемый полуцилиндр изолятора.

Целый изолятор состоит из 2-х полуцилиндров, накладываемых друг на друга с образованием полого цилиндра для укладки в него нагревателя.

В качестве ингредиентов шихтовой смеси используют следующие исходные материалы: неметаллургический глинозем Гк-1, содержащий более 95% оксида алюминия в виде α-корунда, оксид кальция, двуокись титана пигментная, порошок циркона в виде циркониевого концентрата. Глинозем и циркон предварительно измельчают до удельной поверхности 6500 см 2 /г (по ПСХ-8). Двуокись кремния используют в виде нанопорошка.

Примеры изготовления электроизоляторов для молибденовых нагревателей газостата.

Свойства изделий: пористость (П), пробивное напряжение (Uпр.), определяли по известным методикам. Термостойкость оценивали по количеству водных теплосмен при перепаде температур от 1000 до 20°С. Для сравнения механических свойств изоляторов, используемых в настоящее время для изоляции молибденового нагревателя газостата, и изоляторов, предлагаемых по данному исследованию, определяли величину общего максимального неразрушаемого усилия, прилагаемого к середине образца на обычном прессе для оценки прочности материала изолятора при изгибе (см. чертеж).

Составы материалов и технические характеристики изоляторов из заявляемой шихты приведены в таблице 1.

| Таблица 1 | ||||||||

| Составы материалов и технические характеристики изоляторов, полученных из предложенной шихты | ||||||||

| Состав | Al2O3, % (ГК1) | CaO, % | TiO2, % | ZrSiO4, % | SiO2 (нанопорошок) сверх 100% | Пористость, % (П) | Теплосмены | Пробивное напряжение, кВ (Uпр.) |

| 1 | 91,0 | 1,25 | 0,75 | 7,0 | 0,5 | 4-5 | 50 | 42-44 |

| 2 | 93,25 | 1,15 | 0,60 | 5,0 | 0,75 | 2-2,5 | 40 | 42-44 |

| 3 | 95,5 | 1,0 | 0,5 | 3,0 | 1,0 | 0,5-0,7 | 30 | 42-44 |

В таблице 2 представлено сравнение технических характеристик известных материалов изоляторов, используемых в настоящее время для изоляции молибденового нагревателя, и изоляторов из материала, выполненного из предложенной шихты.

| Таблица 2 | |||||||||

| Сравнение технических характеристик известных изоляторов и изоляторов из материала, выполненного из предложенной шихты | |||||||||

| Страна | Фирма | Материал | Основа Al2O3 | Основные элементы добавок | Пористость П, % | Теплосмены | Прочность, Рразр., кгс | Uпр кВ/мм | Тобж., °С |

| Бельгия | TC-OMEGA (USA/Canada) | ОМЕGA-TITE | 96-98 | Si, Ca, Mg | 0,2 | 3-4 | >111,75 | 40 | >1700 |

| Россия | ОАО «Поликор» | К-98 | 96-98 | Si, Ca, Mg | 0,5 | 3-4 | >111,32 | 42 | >1700 |

| Россия | «Такор» | Такор | 93-97 | Si, Ca, Mg, Ti | 0,1-7,9 | 2-5 | — | 31 | 1550-1680 |

| Россия | ФГУП НПЦ газотурбостроения «Салют» | Из предложенной шихты | 91,0-95,5 | Ca, Si, Ti, циркон | 0,5-5,0 | 30-50 | >111,15 | 40-42 | 1530-1550 |

Исследуемые образцы-полуцилиндры изоляторов из материала, полученного из заявленной шихты, устанавливались около нагревателя вблизи рабочих изоляторов. После 30 циклов газостатирования исследуемые изоляторы и рабочие изоляторы практически не изменились. У некоторых образцов исследуемых изоляторов белый цвет изменился на серый. Изменение цвета связано с изменением валентности элементов Zr, Ti в условиях вакуума с образованием нестехиометрических соединений. Пробивное напряжение не изменилось. У рабочих изоляторов цвет и пробивное напряжение остались прежними. Цвет исследуемых изоляторов восстанавливается при их обжиге в окислительной атмосфере при 1000°С.

Уровень технических характеристик (пористость, прочность, пробивное напряжение) керамических электроизоляторов из материала из предлагаемой шихты соответствуют изоляторам, используемым в печах подогрева, но значительно превосходят их по уровню термостойкости. Это дает возможность предложить их использовать, например, для изоляции молибденового нагревателя в установке «Газостат» в условиях резкого охлаждения нагретых рабочих деталей в печи подогрева путем впрыска холодного рабочего газа (аргон) сразу после выключения печи, например, при обжатии авиационных лопаток на газостате при рабочей температуре 1250-1450°С и давлении газа (аргона) 160 МПа с целью повышения плотности лопаток путем залечивания «пор» по механизму локальной деформации.

Шихта для керамического материала, содержащая технический глинозем (Al2O3) в качестве основы и добавку, отличающаяся тем, что в качестве добавки используют циркон, оксид кальция, оксид титана, оксид кремния в виде нанокремнезема при следующем соотношении компонентов в шихте, мас.%:

Глинозем 91,0-95,5,

Циркон 3,0-7,0,

Оксид кальция 1,0-1,25,

Оксид титана 0,5-0,75,

Оксид кремния 0,3-1,0 (сверх 100%).

Как приготовить стекольную шихту?

Качество изделий из стекла в значительной степени зависит от качества стекольной шихты. Старая поговорка: «Хорошо приготовленная шихта — это наполовину сваренное стекло» — остается действительной и сегодня.

Шихтой называют однородную смесь предварительно подготовленных и отвешенных по заданному рецепту сырьевых материалов.

Состав шихты должен обеспечивать заданный химический состав стекла. В настоящее время стекольная шихта может быть получена различными способами.

Наряду с традиционным (порошковым) методом составления шихты, впрочем, как показано ниже, имеющим ряд недостатков, находят использование новые способы подготовки. К таковым можно отнести гидротермальный, золь-гель методы и др.

Гидротермальный способ предусматривает получение смеси силикатов натрия (калия) и других компонентов стекла, содержащих Са, Мg, Al в виде растворов или суспензий. Смесь, получившую название «каназит», высушивают, гранулируют и используют для варки стекла. Создание «каназита» преследовало цель внести коренное изменение в обычную технологию шихтоприготовления, заключающееся в переходе от сухого смешивания твердых компонентов к перемешиванию их растворов либо суспензий, что обеспечивают высокую степень гомогенности смеси.

В качестве основного сырьевого материала используют различные виды аморфного кремнезема (перлит, диатомит, трепел и др.), тонко измельченные (d £ 0,2 мм). Кремнезем вместе с NaOH (50% водный раствор) помещают в автоклав и подвергают гидротермальной обработке при 150°С, в ходе которой образуются силикаты и гидросиликаты натрия. Полученная пульпа отфильтровывается (вакуум-фильтр) и поступает в мешалку для синтеза «каназита». Сюда же подаются осадки силикатов Са и Мg, получаемые в ходе кислотной обработки исходного карбонатного сырья (либо его обжига) с последующим взаимодействием с частью продуктов гидротермальной обработки кремнезема.

Соотношение Na2O×nSiO2, влажных осадков СаO×nSiO2 и МgO×nSiO2, подаваемых в мешалку при непрерывном перемешивании, определяется заданным составом стекла. Полученная после синтеза пульпа затем подается в распылительную сушилку, где обезвоживается и гранулируется.

Таким образом, в процессе подготовки шихты протекают реакции силикатообразования и достигается гомогенность смеси.

Повышенная реакционность подобной шихты обусловлена наличием в ней тонкодисперсных аморфных силикатов щелочных и щелочноземельных металлов, в связи с чем варка такой смеси полностью завершается при температуре на 200-300°С ниже в сравнении с рядовой технологией.

В последнее время появилось много публикаций о золь-гель методе.

Золь-гель технология получения силикатных стекол основана на реакции химической полимеризации и состоит из трех основных стадий: синтеза геля, сушки и конверсии. Синтез геля может быть осуществлен за счет дестабилизации алкоголятов. Как правило, исходными продуктами для синтеза служат алкоксисиланы и алкоксиды различных металлов, в том числе минерального происхождения. Гидролиз кремнезема реализуется в кислой (НСl) либо щелочной средах (NH4OH), причем процесс формирования геля может длиться от нескольких часов до недели, сушка аморфного геля — до нескольких дней. Стекла образуются из гелей при термообработке в интервале температуры 480-800°С. Метод позволяет получать сверхчистые и экстремально прочные, а также тугоплавкие стекла и, кроме того, содержащие компоненты, которые невозможно ввести обычными методами.

Преимущество золь-гель метода перед традиционным, таким образом, заключается в более высокой однородности и чистоте сырья, низкой температуре синтеза стекла, возможности получения новых материалов со специальными свойствами. Недостатки связаны с высокой стоимостью исходного сырья, возможностью образования пор и трещин, присутствием углерода в составе стекла, вредностью органики для здоровья человека и длительностью технологического процесса, что делает его малопригодным в случае производства массовых изделий.

К перечисленным способам можно добавить метод механохимической активации стекольных шихт, осуществляемый с целью ускорения гетерофазных реакций в ряде отраслей промышленности. Метод предусматривает тонкий помол твердых компонентов в различных мелющих агрегатах. Варка стекол, в особенности тугоплавких (высокоглиноземистых, боросилиатных) существенно ускоряется за счет механоактивации компонентов шихты.

Повышение химической активности измельченного кварцевого песка связано с разрушением кристаллической решетки кремнезема, разрывом связей и образованием аморфного слоя с развитой поверхностью. Это особое метастабильное состояние, характеризуемое повышенной величиной поверхностной энергии, за счет аккумуляции затраченной на помол энергии (до 10%). Степень химической активации у кремнезема, как и степень дефектности его решетки, возрастает с увеличением времени помола сначала быстро, а затем постепенно замедляется.

Последние достижения в области механоактивации в стекольной индустрии состоит в том, что стекольная шихта подвергается диспергированию путем измельчения всех компонентов шихты до размера частиц £5 мкм причем во время диспергирования шихта насыщается добавками (до 30%). При механическом измельчении компонентов шихты образуются свободные радикалы (некомпенсированные связи). При совместном измельчении всех компонентов шихты добавки, являясь временным компонентом, соединяют другие компоненты шихты между собой, тем самым создавая условия получения материала без свободных радикалов, с уровнем однородности, соответствующим дисперсности частиц смеси. Такая шихта не является уже активной для внешней среды. Таким образом, добавки выполняют (до спекания компонентов шихты) роль компенсатора валентных зарядов. Такая шихта имеет гомогенно-равновесный состав на молекулярном уровне. Преимущества предлагаемой технологии заключается в том, что при стекловарении исключается процесс гомогенизации стекломассы, на 100-150°С снижается температура варки, что удлиняет продолжительность кампании печи, поскольку процесс силикатооббразования проходит при диспергировании шихты за счет ее дисперсности.

Однако, широкое распространение новых технологий подготовки шихты сдерживается отсутствием аппаратурного сопровождения соответствующей производительности. В связи с этим обстоятельством производство таких массовых видов продукции, как листовое стекло, стеклотара по-прежнему ориентируются на традиционный порошковый способ приготовления шихты как единственный, способный обеспечить требуемые объемы производства.

ВАРКА СТЕКЛА

В стекловаренной печи при высокой температуре в шихте происходят различные процессы и разнообразные превращения. При сравнительно небольших температурах (около 400°С) между материалами шихты начинаются химические реакции, ведущие к образованию силикатов.

По мере дальнейшего нагревания шихта превращается в расплав различных солей. Образовавшиеся силикаты и остатки непрореагировавших компонентов спекаются в плотную массу. Это первая стадия варки стекла — силикатообразование(температурный режим — 800—900 °С).

При последующем повышении температуры силикаты расплавляются и растворяются. Образуется пенистый и непрозрачный расплав, пронизанный частицами материалов шихты и пузырьками газов, выделяющихся во время реакций.

Постепенно твердые остатки шихты растворяются в расплаве, пена исчезает, образуется прозрачная стекломасса. Это вторая стадия стекловарения — стеклообразование (протекает при температуре 1150—1200 °С).

Полученная масса содержит в себе газообразные включения различных размеров и неоднородна по химическому составу. Поэтому она пока еще непригодна для выработки изделий.

Процесс удаления из стекломассы пузырей (дегазация) называется осветлением (температура 1400—1500 °С). Заключается оно в выделении газообразных включений из стекломассы при дальнейшем ее нагреве за счет снижения вязкости последней. Для ускорения процесса через стекломассу могут пропускать сжатый воздух или пары воды (барботирование), добавлять осветлители. Принцип ускорения процесса в том, чтобы насытить стекломассу крупными газообразными включениями. Такие пузыри сравнительно легко поднимаются к поверхности. По пути они захватывают мелкие пузыри, которые самостоятельно поднимаются очень медленно или не поднимаются вовсе по причине довольно высокой вязкости стекломассы.

Процесс выравнивания химического состава полученной массы называется гомогенизацией. Она представляет собой длительную выдержку стекломассы при высоких температурах (около 1500°С). При этом в результате диффузии расплава стекломасса становится химически однородной.

Полученная однородная масса охлаждается до вязкости, необходимой для формования из нее изделий (обычно до температуры около 1200°С). Данный процесс называется студкой.

Таким образом, в процессе варки стекла можно условно выделить пять основных этапов: силикатообразование, стеклооразование, осветление, гомогенизация и студка.

На практике только первая и последняя стадии протекают не одновременно и в разных местах ванной печи. Вторая, третья четвертая стадии начинаются практически в одно и то же время. Затем стеклообразование прекращается, а осветление и гомогенизация продолжаются вплоть до этапа студки.

Для варки стекла используют горшковые и ванные печи, последние могут быть периодического и непрерывного принципа действия.

В горшковых печах стекло варят в специальных огнеупорных сосудах (горшках), которые помещаются в печь, в ванных печах — в бассейнах, являющихся частью кладки печей. В горшковых и периодических ванных печах процессы варки стекломассы и выработки изделий чередуются: в горшок или разогретую печь засыпают шихту, стекломассу проваривают, охлаждают и вырабатывают. Затем цикл начинается снова. В непрерывно действующих ванных печах в один конец печи все время засыпают шихту, а из другого непрерывно вырабатывают изделия. Здесь все стадии варки стекла осуществляются одновременно, но в различных зонах печи.

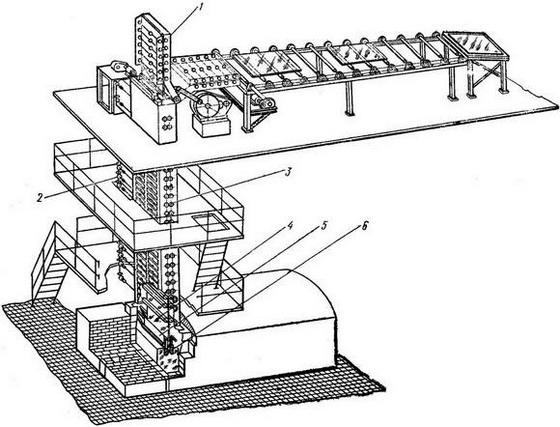

Рисунок – Общий вид стекловаренной ванной печи

Периодические ванные печи по производительности примерно такие же, как и горшковые, а по экономичности вдвое их превосходят. Единственное преимущество горшковых печей в том, что в одной из них можно в различных горшках одновременно варить стекло разного химического состава (например, различного цвета). Наиболее производительными и экономичными являются ванные печи непрерывного действия.

Рисунок 7.2 –Общий вид горошковой печи: А – регенераторы, Б – горшки; В – камеры для спуска стекла.

ВЫРАБОТКА СТЕКЛА

Стекло получают путем термической обработки шихты, которая является смесью природных или искусственных сырьевых материалов. Шихту загружают в печь и при определенной температуре и выдержке, получают расплав — стекломассу. При охлаждении стекломассы ее вязкость возрастает, что предоставляет возможность формировать изделия путем выдувания, прокатки, вытягивания, прессования или прессо выдувания, растеканием(флотационный способ), центру формированием.

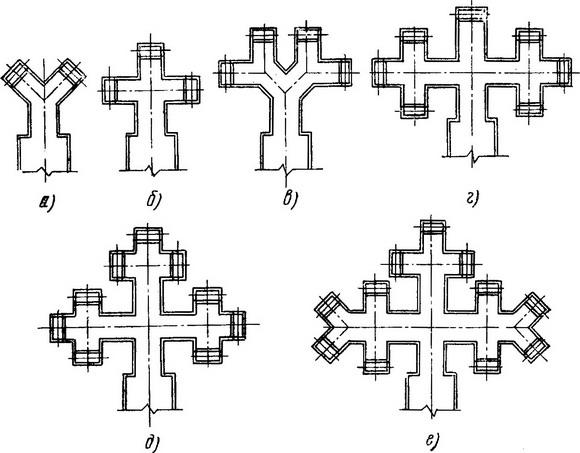

Наиболее распространенными способами формования стекла является:

— вытягивание; плющение; растекание.

Вытягивания стекла

Формирование стекла вытягиванием происходит горизонтальным или вертикальным способом. Вертикальный образ, в свою очередь, может быть лодочным или без лодочным.

Челночный способ

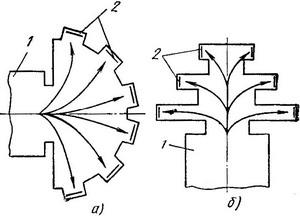

Из ванной печи, сваренная стекломасса и охлажденная до нужной температуры, поступает в производственных (машинных) каналов, а затем в машинные камеры. В зависимости от количества и системы расположения под машинных камер производственные каналы имеют разнообразную конфигурацию (рис.7.3).

Рисунок – Расположение машин ВВС непосредственного насичування а – радиальное, б – ступенчатое; 1 — ванная печь, 2 — машина ВВС.

а – с непосредственным насичування машин стекломассой на две машины; б – на три машины; в – на четыре машины; г – на семь машин; д – на девять машин; е – на одиннадцать машин.

Для формирования ленты стекла лодочным способом применяют так называемый челнок. Который входит в стекла под машинной камере машины ВВС, которую устанавливают на производственные канала ванной печи.

Челнок представляет собой брус из керамики (рис.7.5) со сквозным продольным вырезом, который в верхней части переходит в узкую щель.

Во время работы лодка погружен в стекломассу под машинной камеры так, что верхняя кромка щели («губы» лодки) находятся ниже уровня стекломассы в бассейне и на 40-50 мм ниже от верхней плоскости лодки, чтобы предотвратить затекание стекломассы через верх, в случае его погружения. В нерабочем состоянии лодка плавает на поверхности расплава, при этом его «губы» чуть поднимаются над поверхностью.

При нажатии сверху, лодка погружается в стекломассу, расплав выступает из щели бруса под действием гидростатического напора, сцепляется с опущенной в нее металлической гребенкой — «приманкой» и оттягивается вверх с помощью валиков машины вертикального вытягивания стекла (ВВС), образуя непрерывную ленту стекла.

Рисунок 7.5 – Схемы формирования ленты стекла способом лодочного вертикального вытягивания: а — образование ленты стекла; 6 — под машинной камеры

Лента поднимается за счет сил трения между вращающимися асбестовыми роликами и стеклом. Большое количество асбестовых валиков нужна для того, чтобы при подъеме ленты стекла, каждая пара валиков меньше давила на нее, а также для того, чтобы при растрескивании ленты, ее контакт с валиками предотвратил обриванню ленты. В шахте вертикального вытягивания лента стекла поднимается по определенным заданным режимом — сначала медленно, затем быстро.

Сформированное стекло, в виде ленты, на выходе из машины ВВС(рис.7.6) подвергается следующим последовательным технологическим операциям: надрезанию, отрезке, отбортовке, разметке и разрезке на форматы, упаковке. Эти операции применяются независимо от способа формирования ленты стекла.

Рисунок 7.6 – Машина ВВС и под машинная камера: 1-шахта машины; 2-привод валков; 3-валки; 4-лента стекла; 5-охолодник; 6-челнок.

Без челночный способ

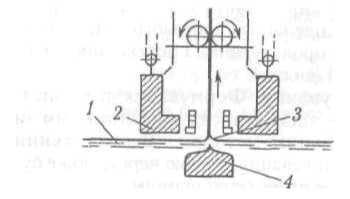

Рисунок 7.7 — Схема формирования ленты стекла способом без лодочного вертикального вытягивания: 1-стекломасса; 2 — огнеупорные подвесные блоки; 3-«луковица»; 4-огнеупорное тело.

В следствие применения огнеупорного тела, получают нужную вязкость охлаждением определенного участка зеркала стекломассы между подвесными огнеупорными элементами. Этот процесс усиливает охлаждение потоков стекломассы, движущихся по обе стороны к «луковицы», над ее поверхностью. Оттягивают стеклянную ленту кверху, как и при челночном способе, с помощью асбестовых валиков машины ВВС.

Способ прокатки

Способ прокатки подразделяют на: периодический и непрерывный способы производства листового стекла.

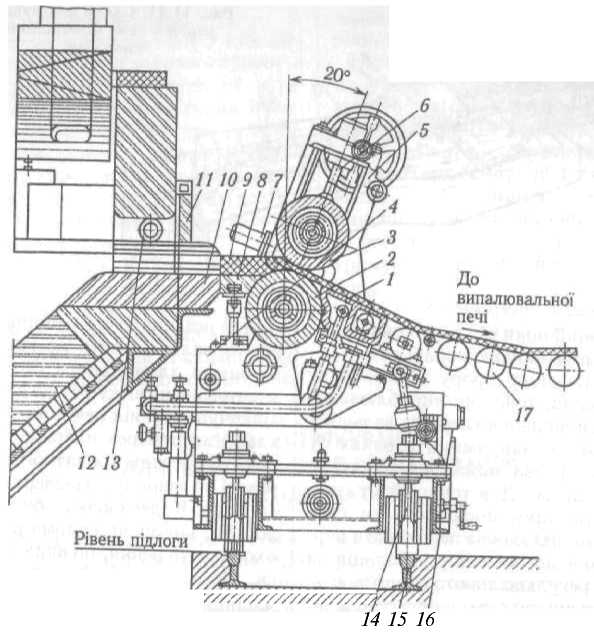

Непрерывный способ

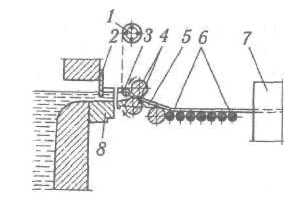

Рисунок 7.8 — Схема установки для изготовления прокатного армированного стекла:

1 — устройство для подачи сетки; 2 — шибер; 3 — вдавливающий валик; 4 — прокатные валики; 5 — приемная плита; 6 — роликовый стол; 7 — обжиговая печь; 8 — сливной брус.

Рисунок 7.9— Прокатная машина для производства листового стекла: 1 — приемная плита; 2,3 — прокатные вальцы ; 4 — станина; 5 — направляющие стойки; 6 – регулировочные винты; 7 — регулирующее устройство; 8 — сливная воронка; 9 — стекломасса; 10 — сливной брус; 11 – шибер; 12 – печь; 13 – газовые горелки;14 – тележка; 15 – рейки; 16 – рама тележки;17 – наклонный роликовый конвейер.