забуферение автосцепок что значит

Глава 4. Действия составителя поездов, регулировщика скорости движения вагонов в нестандартных и аварийных ситуациях

4.1. В случае невозможности сцепить или расцепить вагоны, соединить рукава тормозной магистрали, перекрыть или открыть краны тормозной магистрали составитель поездов прекращает маневровую работу с этими вагонами и сообщает об этом дежурному по станции. Для устранения неисправностей привлекаются работники пункта технического обслуживания вагонов.

Составителю поездов запрещается самостоятельно производить работы по устранению неисправности автосцепного устройства и тормозной магистрали.

При невозможности расцепления движущихся вагонов на сортировочной горке с помощью специальной вилки маневровый состав останавливается и составитель поездов расцепляет вагона с помощью расцепного привода автосцепки

В случае невозможности расцепить вагоны с помощью привода автосцепки маневровая работа прекращается, до устранения неисправности автосцепного устройства, или отцеп с неисправной автосцепкой направляется на пути сортировочного парка.

4.2. В случае невозможности перевести нецентрализованный стрелочный перевод составитель поездов прекращает маневровую работу, сообщает об этом дежурному по станции и далее действует согласно его указаниям. Для устранения неисправностей стрелочного перевода привлекаются работники дистанции пути.

4.3. При осаживании вагонами вперед в случае невозможности проезда на вагоне из-за неисправной специальной подножки или поручня составитель поездов должен сообщить об этом машинисту маневрового локомотива и в процессе дальнейшего производства маневровой работы идти посередине междупутья или по обочине пути на уровне первого вагона по ходу движения на безопасном расстоянии от движущегося подвижного состава, постоянно держа связь с машинистом маневрового локомотива по радиосвязи или визуально. Скорость осаживания не должна превышать 3 км/ч.

4.4. В случае нарушения работы радиосвязи с машинистом локомотива маневровая работа может быть продолжена по ручным сигналам при условии взаимной видимости. Передача команд составителем поездов машинисту маневрового локомотива через третье лицо запрещается.

В случае нарушения работы радиосвязи с дежурным по станции составитель поездов должен: прекратить маневровую работу сообщить об этом дежурному по станции через машиниста маневрового локомотива и другого дежурного персонала станции, с помощью парковой связи или прибыть в его помещение.

4.5. В случае обнаружения препятствия на пути следования при движении маневрового состава вагонами вперед составитель поездов, регулировщик скорости движения вагонов должен принять меры к остановке маневрового состава и попытаться самостоятельно или совместно с локомотивной бригадой устранить препятствие.

При невозможности устранить препятствие составитель поездов, регулировщик скорости движения вагонов сообщает об этом дежурному по станции и далее действует согласно его указаниям.

4.6. В случае обнаружения повреждения вагона, груза или его смещения составитель поездов, регулировщик скорости движения вагонов должен сообщить об этом дежурному по станции.

Если обнаружен разлив, растекание или просыпание опасных или вредных веществ с подвижного состава, то обойти их следует так, чтобы ветер не нес на вас пары или частицы этих веществ. Необходимо исключить курение.

4.7. В случае происшествия несчастного случая с людьми составитель поездов, регулировщик скорости движения должен немедленно сообщить об этом дежурному по станции и оказать первую помощь пострадавшему.

4.8. В случае обнаружения самопроизвольного движения вагонов (ухода) составитель поездов должен немедленно сообщить об этом дежурному по станции, указав при этом номер пути и направление движения вагонов.

Если составитель поездов находится впереди движущихся вагонов, он по возможности должен уложить на рельс тормозные башмаки и отойти на безопасное расстоянии от пути.

При обнаружении самопроизвольного движения вагонов в сортировочном парке регулировщик скорости движения вагонов принимает меры для их остановки путем укладки тормозных башмаков с помощью специальной вилки.

4.9. В случае обнаружения схода вагонов или локомотива с рельс составитель поездов, регулировщик скорости движения вагонов должен немедленно сообщить об этом дежурному по станции, дежурному по горке.

Если имеются пострадавшие, то им необходимо оказать первую помощь.

4.10. Составитель поездов, обнаруживший обрыв контактного провода или других элементов контактной сети, а также свисающие с них посторонние предметы, должен немедленно сообщить об этом дежурному по станции, указав при этом опасное место.

До прибытия ремонтной бригады опасное место следует оградить любыми подручными средствами и следить, чтобы никто не приближался к оборванным проводам на расстояние менее 8 м.

В случае попадания в зону «шаговых напряжений» необходимо ее покинуть, соблюдая следующие меры безопасности: соединить ступни ног вместе, не торопясь, передвигаться мелкими шагами, не превышающими длину стопы и не отрывая ног от земли.

ПРИЧИНЫ САМОРАСЦЕПА АВТОСЦЕПОК.

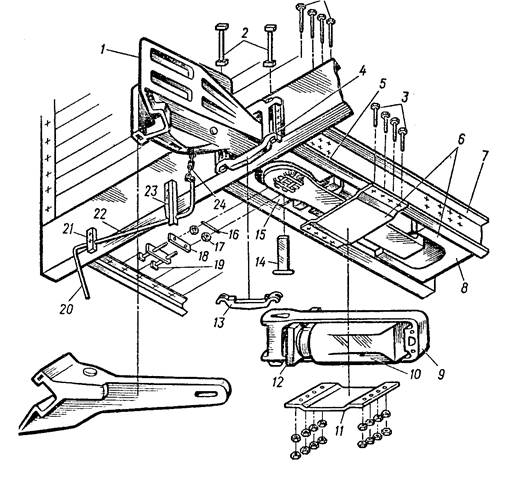

Тяговый хомут автосцепки СА-3

Тяговых хомут автосцепки СА-3 Тяговых хомут считается годным если:

-толщина перемычки со стороны отверстия для клина не менее 50 мм;

-нет трещин на тяговых полосах;

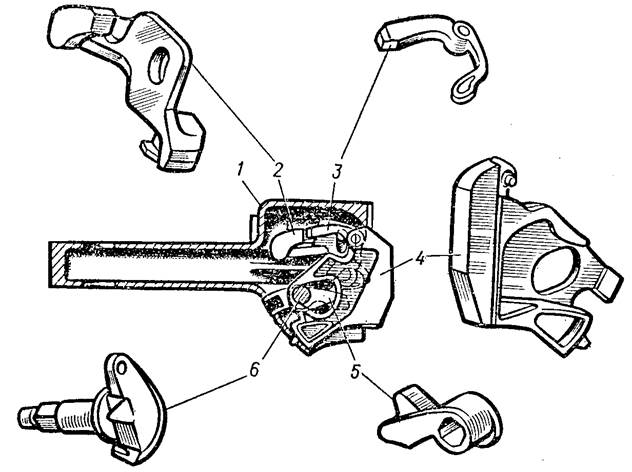

1-корпус автосцепки; 2-замкодержатель; 3-предохранитель (собачка); 4-замок; 5-подъёмник замка; 6-валик подъёмника.

Схема установки автосцепки на грузовом вагоне.

ПРОВЕРКА ИСПРАВНОСТИ МЕХАНИЗМА АВТОСЦЕПКИ ШАБЛОНОМ 873.

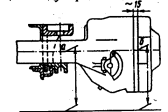

а) контролирует ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба, а другим своим концом не проходит мимо носка большого зуба;

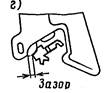

г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор;

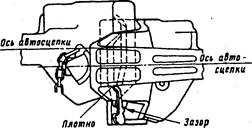

Замер отклонения оси автосцепки от горизонтали:

ПРИЧИНЫ САМОРАСЦЕПА АВТОСЦЕПОК.

1) изгиб или излом полочки для верхнего плеча предохранителя от саморасцепа;

2) износ, изгиб или излом предохранителя и противовеса или лапы замкодержателя;

3) спадание замкодержателя с шипа и при этом заклинивание замка;

4) излом шипа замка для навешивания предохранителя ;

5) излом перемычки прорези в замке для нижнего плеча предохранителя;

6) западание подъёмника в овальный вырез замка, вследствие чего теряется подвижность замка;

7) тонкомерность замка;

8) изгиб сигнального отростка замка, в результате чего отросток не имеет свободного прохода через отверстие в дне кармана корпуса автосцепки;

9) износ тяговых и ударных поверхностей большого и малого зубьев;

11) удары направляющей плоскостью большого зуба одной автосцепки в противовес валика подъёмника второй автосцепки при износах по контуру зацепления;

12) попадание под замок посторонних предметов, скопление снега или льда (в процессе сцепления замок не сможет полностью возвратиться в своё нижнее положение и предохранитель оказывается выключенным);

13) повышение допускаемой разницы высот автосцепок между продольными осями автосцепок;

14) в пассажирских поездах отсутствие или излом ограничителя вертикальных перемещений двух сцепленных автосцепок (повышенная вертикальная динамика пассажирских вагонов);

15) выпадание или заедание валика подъёмника;

16) погнутость державки или расцепного рычага;

17) короткая или длинная цепь расцепного рычага;

18) отсутствие центрирующей балочки;

19) обрыв маятниковых подвесок;

21) падение клина тягового хомута;

22) автосцепкане удовлетворяет требованиям шаблона 873.

ДЕЙСТВИЕ АВТОСЦЕПКИ

Автосцепка СА-3 обеспечивает:

При сцеплении автосцепки могут занимать различные взаимные положения: продольные оси их могут находиться на одной прямой или сместиться в горизонтальном или вертикальном направлении. Смещение автосцепок по горизонтали возникает, если сцепляемые вагоны (локомотивы) или один из них находится на кривом участке пути, при этом чем меньше радиус кривой, тем больше отклонение между продольными осями автосцепок. Такое отклонение зависит также от длин базы и консольной части вагона (локомотива). Горизонтальное отклонение автосцепок может возникнуть и на прямом участке пути вследствие неисправности центрирующего прибора. Наибольшее отклонение продольных осей сцепляемых автосцепок в горизонтальной плоскости в сторону большого зуба (положение I) и в сторону малого (положение II), при котором автосцепки автоматически улавливают друг друга, составляет 175 мм.

Предельные расположения автосцепок в горизонтальной плоскости

Вертикальное смещение продольных осей автосцепок зависит от типа подвижного состава, его состояния, степени загрузки и др. Для новых автосцепок, имеющих номинальные размеры, предельное расстояние по вертикали между их продольными осями, позволяющее осуществить сцепление, составляет 240 мм, а для изношенных, но еще отвечающих эксплуатационным нормам, — около 150 мм. Однако сцепление при такой разнице уровней будет ненадежным из-за недостаточного размера площадки зацепления замков, что приводит к смятию их кромок. По этой причине в случае прохода сцепленных автосцепок по неровным участкам пути (пучины, просадки) может произойти разъединение автосцепок. Поэтому Правилами технической эксплуатации допускается расстояние по высоте между продольными осями сцепленных автосцепок вагонов в грузовом поезде не более 100 мм.

Сцепление происходит следующим образом. При соударении автосцепок их замки нажимают друг на друга и каждый из них перемещается внутрь кармана корпуса, перекатываясь своей дуговой опорой по наклонному дну кармана. Верхнее плечо предохранителя, навешенного на шип замка, скользит по полочке и проходит над противовесом замкодержателя, который находится ниже полочки и не препятствует перемещению замка с предохранителем. У смежной автосцепки, которая показана синим цветом, происходит аналогичный процесс перемещения деталей.

Малый зуб, упираясь в наклонную ударную стенку зева, скользит в направлении к боковой стенке большого зуба. Замки, освободившись от нажатия друг на друга, опускаются и располагаются в пространстве между малыми зубьями. При движении замка в нижнее положение верхнее плечо предохранителя соскакивает на полочку с противовеса замкодержателя и становится против него.

Такое расположение деталей механизма сцепленной автосцепки исключает возможность перемещения замка внутрь кармана корпуса под действием внешних сил, так как торец верхнего плеча предохранителя располагается против противовеса замкодержателя и при перемещении замка будет упираться в него.

Таким образом, у сцепленных автосцепок оказывается включенным предохранитель от саморасцепа. Сигнальные отростки замков у сцепленных автосцепок находятся внутри карманов и не выступают за наружные кромки отверстий.

При боковых отклонениях автосцепок в сторону больших зубьев (см.первый рисунок, положениеI) в процессе сцепления замки обеих автосцепок перемещаются от нажатия малыми зубьями. При этом сцепление происходит в описанном выше порядке, с той лишь разницей, что оба замка уходят в карманы корпусов на весь свой ход заподлицо с ударной стенкой зева.

При дальнейшем вращении валика подъемника (по стрелке) широкий палец подъемника уводит замок внутрь корпуса. В это время узкий палец подъемника подходит к расцепному углу замкодержателя и нажимает на него снизу. Замкодержатель благодаря овальному отверстию поднимается по шипу корпуса вверх, пропускает узкий палец подъемника мимо расцепного угла, а затем под действием собственного веса падает на шип корпуса.

Одновременно с этим узкий палец подъемника заходит за расцепной угол замкодержателя — автосцепки расцеплены.

Замок остается внутри корпуса до разведения вагонов, так как он опирается на широкий палец подъемника, узкий палец которого нажимает на замкодержатель, а тот в свою очередь упирается в малый зуб смежной автосцепки. О расцепленном состоянии автосцепки судят по сигнальному отростку замка, выступающему снизу корпуса.

При разведении вагонов лапа замкодержателя под действием веса удерживаемых деталей, прижимаясь к выходящему из зева малому зубу смежной автосцепки, перемещается вслед за ним. Когда она выйдет в зев настолько, что расцепной угол перестанет удерживать узкий палец подъемника, последний под действием собственного веса и балансира валика подъемника возвращается в свое первоначальное положение. Замок принимает нижнее положение, предохранитель поворачивается на его шипе, его верхнее плечо опускается на полочку, а противовес замкодержателя — ниже полочки.

У смежной автосцепки замкодержатель поворачивается на шипе, и его противовес опускается ниже полочки. Таким образом, механизмы обеих разведенных автосцепок готовы к новому сцеплению.

Вагонник.РФ

суббота, 23 января 2021 г.

Неисправности автосцепного устройства и методы их выявления. Действия осмотрщика вагонов при саморасцепе автосцепок

Осмотр и проверка автосцепного устройства при периодическом техническом обслуживании подвижного состава гарантирует надежную работу в межремонтные сроки. Однако в эксплуатации возможны случаи чрезмерного износа и повреждения деталей, проявления дефектов изготовления, которые могут вызвать нарушения нормального действия автосцепного устройства, а при определенных неблагоприятных условиях привести к саморасцепу автосцепок или излому отдельных деталей. Замок автосцепки в сцепленном состоянии удерживается в нижнем положении предохранительным устройством, надежное действие которого обеспечивается содержанием определенных нормах размеров элементов деталей, входящих в это устройство. Наиболее часто встречающейся неисправностью является недействующий предохранитель от саморасцепа.

Предохранитель от саморасцепа. При изломе верхнего плеча полностью отсутствует ограничение перемещения замка (см. рис. 5.1, а).

При изгибе верхнего плеча (см. рис. 5.1, б) увеличивается расстояние между торцом плеча и упорной частью противовеса замкодержателя из-за чего увеличивается перемещение замка в кармане корпуса, в результате снижается надежность сцепления при натяжении поезда из-за уменьшения площади соприкосновения замков сцепленных автосцепок; замок может уйти в корпус настолько, что перестанет запирать сцепленные автосцепки. Кроме того, изогнутое плечо может упасть с полочки, вследствие чего также увеличится уход замка в карман корпуса. При недостаточной длине верхнего плеча (см. рис. 5.1, в) – оно спадет с полочки, пройдет под нее или упрется торцом в полочку и при соударении вагонов произойдет излом или изгиб плеча.

При длине верхнего плеча более допустимой (см. рис. 5.1, г) во время сцепления автосцепок верхнее плечо ложится на противовес замкодержателя, а не на полочку и предохранитель от саморасцепа выключается.

Как вагоны и локомотивы сцеплены между собой

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Мы постоянно видим беспрерывно двигающиеся по нашим железным дорогам грузовые и пассажирские поезда. Все вагоны и локомотивы скреплены единым целым и получается состав. Но вот вопрос, а как вагоны и локомотивы сцеплены между собой, что за устройства, которые это делают? Эти устройства называются – автосцепки, мы их видим с обоих сторон на каждом вагоне и локомотиве, они находятся прямо посредине и выглядят своеобразно, как-бы такие большие «клешни» с замками. Немного истории.

Раньше, вплоть до середины 30-х годов прошлого века автосцепок на вагонах и локомотивах не было. Вместо на них на вагонах и паровозах устанавливались крюки, которые соединялись специальными винтовыми стяжками, причем вручную. Была такая должность – сцепщик.

Чтобы в пути вагоны не так сильно ударялись друг об друга, устанавливались на специальном брусе, с обоих концов вагонов и паровозов, большие такие, железные круглые «тарелки» — буфера. Конечно, мягкость движения поездов отсутствовала, о грузовых поездах большой массы и длинны нечего было и думать, винтовые стяжки не выдерживали больших продольно-динамических нагрузок, ну и была высока ситуация с травматизмом, среди сцепщиков вагонов.

Вплотную вопросом разработки и внедрения автосцепок на железных дорогах занялись американцы, на все про все у них ушло десять лет. Но уже в 1900 году весь подвижной состав в Америке был оборудован автосцепками системы «Джаннея».

Вопрос о введении автосцепки в России рассматривался также в конце 19 века. И только в 1906 году на Московско-Казанской железной дороге американской автосцепкой (в виде опыта) было оборудовано 250 вагонов и несколько паровозов. Вот и все! Вплотную к решению проблемы автосцепок подошли в 1930 году, при разработке плана реконструкции железных дорог. И взялись за это решительно и серьезно!

В результате была разработана своя отечественная автосцепка СА-3 (Советская автосцепка-третий вариант), которая практически без больших конструктивных изменений эксплуатируется на наших железных дорогах и в наши дни. Устройство очень простое и очень надежное, гораздо лучше Американской!

Перевод подвижного состава железных дорог СССР на автосцепки начался в 1935 году и полностью был завершен в 1957 году. Внедрение автосцепок коренным образом повлияло на работу железных дорог, это позволило в разы увеличить веса поездов и соответственно очень сильно повысить пропускную способность железных дорог, увеличить переработку вагонов на сортировочных станциях, ускорить оборот вагонов, существенно повысилась безопасность движения поездов, вследствие сокращения количества их обрывов (в 50-60 раз)! Вот такое это устройство-автосцепка!

Устройство и работа автосцепки достаточно просты: сама автосцепка представляет собой стальную, литую, немножко вытянутую конструкцию, с одной стороны которой располагается ее ударная часть, так называемый «зев», с набором необходимых для сцепления деталей внутри-замки, замкодержатели, валики, предохранители и т.д. Пусть специалисты разбираются. Второй конец, меньшей ширины, называемый «хвостовиком» имеет отверстие, через которое стальным клином соединяется с так называемым «поглощающим аппаратом», который находится уже в переднем брусе локомотива или вагона, он имеет пружину и все необходимые устройства, для преодоления и смягчения продольно-динамических нагрузок, непременно возникающих при движении поезда, особенно грузового и очень хорошо их смягчает! Все это устройство запрятано в специальном ящике, называемом «стяжным».

Работает это механизм несложно: при соединении ударной поверхности (зева) одной автосцепки с такой-же поверхностью другой, они входят в зацепление и своими краями выдвигают изнутри, так называемые, «замки»-стальные мощные толстые пластины, которые и прижимаются к краям ударных поверхностей автосцепок, да так плотно, что не разорвешь, ни за что!

Заодно, во избежание саморасцепа, замки фиксируются замкодержателями. Что-бы расцепить автосцепки достаточно приподнять и потянуть в сторону небольшой рычаг с цепью, подходящей к специальному валику на боку автосцепки, хорошо видно на вагонах и локомотивах, валик повернет небольшой такой предохранитель и замок «упадет» обратно в корпус автосцепки – все расцепили! Сцепление локомотива с вагонами должно происходить на небольшой (около трех км/час), скорости. Правильность сцепления проверяется по сигнальным отросткам в корпусе автосцепки. Очень просто, и гениально, по сей день!